Для чего проводят анализ производственной мощности?

Какие разновидности расчета производственной мощности используются на практике?

Что означает понятие «узкое место» в производственной мощности

С помощью каких показателей определяют эффективность использования производственной мощности?

Любое производственное предприятие стремится снизить себестоимость выпускаемой продукции, чтобы увеличить ее рентабельность. В первую очередь при этом обращают внимание на прямые производственные затраты, которые формируют величину производственной себестоимости единицы продукции. Но зачастую не меньшее влияние на себестоимость выпуска продукции оказывает эффективность использования производственных мощностей предприятия. Поэтому экономическая служба предприятия должна систематически анализировать уровень загрузки производственных мощностей и контролировать эффективность их использования. Как проводить такой анализ, расскажем в статье.

Для чего проводят анализ производственных мощностей предприятия

Производственная мощность предприятия определяется как максимально возможный объем выпуска продукции в единицу времени (час, смена, месяц, год) при условии, что у предприятия есть все виды ресурсов, и с учетом имеющегося уровня технологий и организации производства. Производственная мощность всегда измеряется в тех же единицах, что и выпускаемая продукция. Они могут быть:

• натуральными (штуки, метры, тонны и т. д.);

• условно-натуральными (условные пары обуви, условные тысячи банок, условный кубометр и т. п.);

• стоимостными.

Как проанализировать влияние ресурсов предприятия на производственную мощность

Каждый вид ресурсов оказывает свое влияние на максимально возможный объем выпускаемой предприятием продукции.

• Производственная мощность предприятия по оборудованию (ПМоб) рассчитывается по формуле:

ПМоб = (ФВоб × Чоб × КВН) / Тед,

где ФВоб — эффективный фонд времени работы единицы оборудования;

Чоб — число единиц оборудования, выпускающего продукцию;

КВН — коэффициент выполнения норм;

Тед — нормативное время в часах на выпуск единицы продукции.

• Производственная мощность предприятия по персоналу (ПМп) рассчитывается по формуле:

ПМп = (Чп × ФВп × КВН) / Тед,

где Чп — число персонала, выпускающего продукцию;

ФВп — эффективный фонд времени работы одного производственного рабочего.

• Производственная мощность предприятия по производственной площади (ПМпл) рассчитывается на предприятиях со сборочным выпуском продукции и достаточно длительным производственным циклом:

ПМпл = (ФВ × ПЛ) / (Тед × ПЛп),

где ФВ — эффективный фонд времени работы всех единиц оборудования, выпускающего продукцию;

ПЛ — производственная площадь подразделения, м2;

ПЛп — производственная площадь, занимаемая под единицу продукции.

Соответственно, потенциальная производственная мощность предприятия будет равняться наименьшему из расчетных значений. А чтобы ее увеличить, нужно увеличить другие виды ресурсов до выравнивания всех показателей до максимального значения.

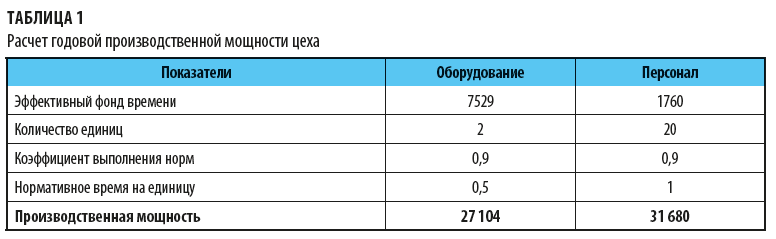

Расчет годовой производственной мощности производственного цеха предприятия

Производственный цех включает в себя две производственные линии по выпуску продукции, нормативное время на выпуск единицы продукции — 0,5 ч.

Численность производственных рабочих цеха — 20 чел.

Рассчитаем максимально возможную производственную мощность этого цеха за год.

Для этого проведем следующие расчеты:

1. Производственную мощность по оборудованию (ПМоб) определим как частное, в числителе которого произведение:

• эффективного фонда времени работы производственного оборудования:

общее время 365 дн. × 24 ч – 365 дн. × 3 ч (это время на подготовку к выпуску) – 8 ч × 12 мес. (время на техобслуживание) – 40 ч в год (время на плановый текущий ремонт) = 7529 ч в год;

• числа единиц производственного оборудования (2 линии);

• коэффициента выполнения норм выпуска (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (0,5 ч):

ПМоб = (7529 × 2 × 0,9) / 0,5 = 27 104 ед. продукции.

2. Производственная мощность по персоналу рассчитывается как частное, в числителе которого произведение:

• численности производственного персонала (20 чел.);

• эффективного фонда времени работы одного производственного рабочего:

160 ч × 12 мес. – отпуск 160 ч = 1760 ч;

• коэффициента выполнения норм (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (1 чел.-ч):

ПМп = (20 × 1760 × 0,9) / 1 = 31 680 ед. продукции.

Результаты расчетов представлены в табл. 1.

Вывод

Полученные результаты говорят о том, что у предприятия ресурсы персонала превышают ресурсы оборудования, поэтому на момент проведения расчетов максимально возможная производственная мощность составляет 27 104 ед. продукции в год.

Если предприятие хочет ее увеличить, ему следует повысить производительность оборудования.

Если же этот объем выпуска продукции не планируется повышать, то у предприятия имеются излишние ресурсы персонала, которые следует снизить.

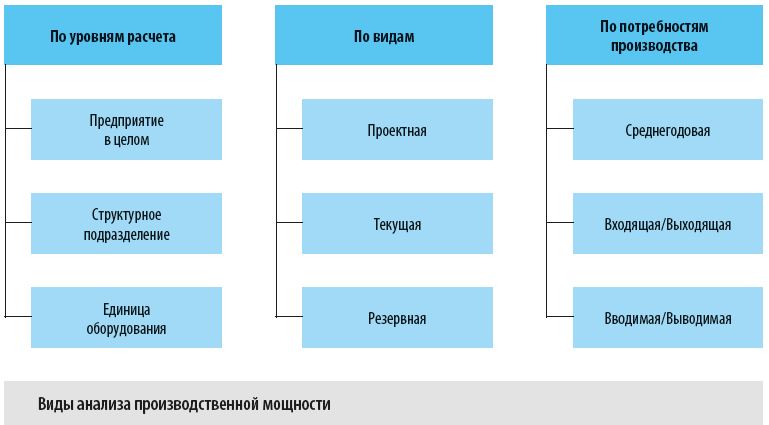

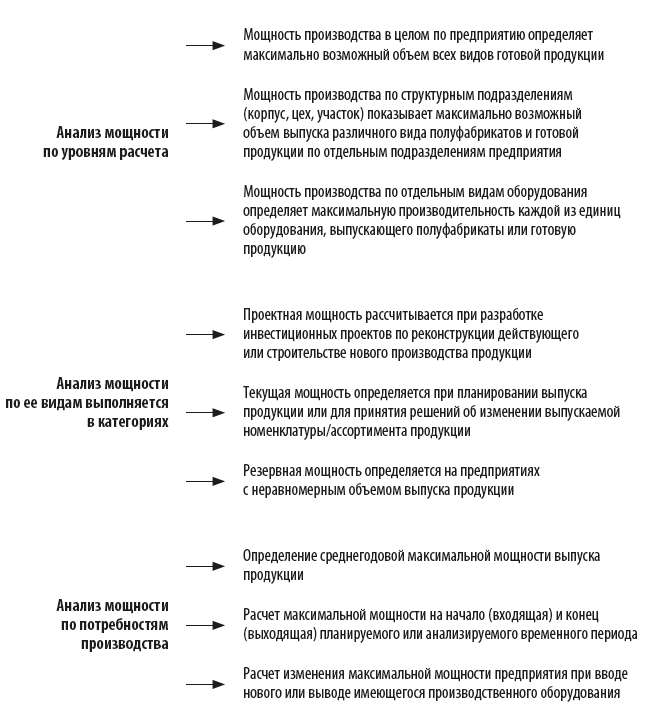

Какие есть виды анализа производственной мощности предприятия

Анализ производственной мощности предприятия может проводиться в различных вариантах (см. рисунок).

Рассмотрим цели каждого вида анализа производственной мощности:

Однако рассмотренные формулы и расчеты будут верны при условии, что предприятие выпускает только один вид продукции и только на одном виде производственного оборудования, что на практике встречается редко.

В большинстве случаев величина производственной мощности зависит не от отдельного вида оборудования, а от всей цепочки оборудования, задействованного в технологическом процессе выпуска продукции. Поэтому общая производственная мощность будет равняться мощности наименее производительной единицы оборудования в данной цепочке. Данную единицу оборудования называют «узким местом» производственной мощности. Оно может возникать из-за предметной или технологической специализации технологического процесса выпуска продукции.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 8, 2022.

Содержание страницы

- Понятие производственной мощности

- Факторы, влияющие на размер производственной мощности

- Значения, используемые при проведении расчетов

- Базовые правила расчета

- Анализ функционирования предприятия

- Как увеличить производственную мощность?

- Рекомендации руководителю

Производственная мощность (ПМ) определяет количество товаров, которое способно выпустить предприятие. Это важный конкурентный показатель.

Как в целях налога на прибыль учитываются расходы, связанные с консервацией и расконсервацией производственных мощностей и объектов?

Понятие производственной мощности

Под ПМ понимается предельный объем продукции, который способно выпустить предприятие в заданные сроки. При расчете этого параметра во внимание принимается используемая техника и имеющиеся ресурсы. К ним относятся:

- производственные мощности;

- энергия;

- сырье;

- штат сотрудников.

Существует много разновидностей ПМ. Это и проектная, и плановая, и балансовая мощность. Измеряется она в единицах измерения объема продукции: тонна, штука и прочее. Использование мощности в полном размере обеспечивает выпуск большего количества товаров, снижение их себестоимости. Компания получает возможность быстро аккумулировать средства от реализации продукции и направить их на повторное производство, обновление оборудования.

Вопрос: Противоречит ли требования Закона № 223-ФЗ требование заказчика о подтверждении наличия производственных мощностей у участника закупки на момент подачи заявки?

Посмотреть ответ

Факторы, влияющие на размер производственной мощности

Параметры производственной мощности определяются следующими факторами:

- Совершенством используемых технологий.

- Ассортиментом товара и его качеством.

- Качеством организации труда.

Иногда результаты расчетов ПМ в разные периоды значительно различаются. Это результат неустойчивости факторов, приведенных выше. К примеру, на предприятии постоянно вводится новое оборудование. Технология производства и инструменты, используемые при этом, – основные факторы, влияющие на параметры мощности.

Значения, используемые при проведении расчетов

ВАЖНО! Образец заполнения сведений о производстве, отгрузке продукции и балансе производственных мощностей от КонсультантПлюс доступен по ссылке

Для расчета ПМ потребуется знать следующие параметры:

- Перечень имеющегося оборудования, его количество по каждому из видов.

- Режим эксплуатации техники.

- Режим эксплуатации производственных площадей.

- Квалификацию сотрудников.

- Прогрессивные нормы эксплуатации техники.

- Трудоемкость оборудования.

- Номенклатуру и ассортимент товаров.

Перед проведением расчетов требуется проанализировать ключевые особенности работы на предприятии.

Базовые правила расчета

При определении производственной мощности нужно учитывать следующие правила:

- При учете имеющейся техники нужно принимать во внимание каждую из форм оборудования. Нельзя исключать из учета неработающую технику, инструменты, которые ремонтируются или простаивают. Не учитывается только резервная техника, которая служит заменой используемым ресурсам.

- Если в эксплуатацию вводится новое оборудование, при его учете нужно учесть время начала использования.

- Во внимание нужно принимать предельно возможный фонд работы оборудования. При этом учитывается принятый режим сменности.

- Ориентироваться нужно на сопоставимые значения эксплуатации техники и баланса мощностей.

- При расчете используются значения исходя из полной загрузки ресурсов.

- При определении ПМ не учитывается время простоя оборудования вне зависимости от его причин.

Руководитель обязан предусмотреть резервы ПМ. Нужно это для возможности быстро среагировать на увеличение спроса. К примеру, предприятие работает на определенной ПМ. Однако спрос на садовые тележки, которые производит субъект, резко увеличивается. Для обеспечения всех нужд потребителей требуется увеличить производственную мощность. Для это и требуются резервы.

Расчет производственной мощности

Расчет проводится на основании паспортных и проектных норм. Если сотрудники предприятия стабильно превышают установленные нормы производительности труда, во внимание принимается увеличенный показатель. Рассмотрим формулу расчета:

М = Тэф * Н

где

- М — производственная мощность,

- Н – это паспортная производительность техники в единицу времени,

- Тэф – плановый фонд ее работы.

Для определения Тэф нужно вычесть из календарного фонда (365 суток) выходные, праздники, промежутки между сменами, простои и прочее время, в которое техника не эксплуатировалась.

ВАЖНО! Определение параметров, которые нужны для расчетов, производится по каждому цеху или участку.

Анализ функционирования предприятия

Анализ требуется для определения оптимальной загрузки ресурсов. Рассмотрим его особенности:

- Предполагается, что изделия изготавливаются на ограниченном числе станков. Требуется подсчитать их количество.

- Нужно подсчитать время, затраченное на обработку единицы продукции на оборудовании.

- Когда будет известно время на изготовление единицы товара, можно определить оптимальное количество продукции, которое можно произвести за выбранный промежуток времени.

Руководитель может снизить норму выработки одного из видов продукции. В этом случае оборудование освобождается для производства других видов товара.

Для чего нужен анализ критической точки?

Анализ критической точки требуется при определении оптимального значения ПМ. Суть его заключается в составлении графика зависимости трат и доходов от объема производимых изделий. В результате определяется точка, на которой траты предприятия аналогичны его доходам. То есть это точка, при которой субъект работает без убытка. На основании этого графика можно обосновать ПМ, которая будет оптимальной в определенном случае.

Как увеличить производственную мощность?

Увеличить значение ПМ можно двумя способами: с большими денежными расходами и без них. Рассмотрим методы, предполагающие финансовые вливания:

- Установка современного оборудования.

- Обновление аварийной техники.

- Борьба с износом оборудования.

- Повышение качества сырья или интенсификация режима.

- Полноценная модернизация.

- Увеличение продолжительности эксплуатации оборудования.

- Проведение плановых ремонтных работ.

- Обеспечение регулярного эксплуатационного обслуживания.

Увеличить ПМ без значительных финансовых вливаний можно двумя методами: повышением фонда рабочего времени и уменьшением трудоемкости производства товаров. Рассмотрим варианты при выборе первого метода:

- Увеличение количества имеющегося оборудования.

- Увеличение количества смен, что обеспечит беспрерывную эксплуатацию.

- Совершенствование организации ремонтных работ.

- Уменьшение циклов производства.

- Оптимизация эксплуатации имеющихся площадей.

- Оптимизация планирования рабочей деятельности.

- Работа по узкой специализации.

Рассмотрим способы уменьшения трудоемкости производства:

- Улучшение технологии производства изделий.

- Увеличение серийности изготовления.

- Увеличение унификации.

- Стандартизация товаров.

- Модернизация имеющейся техники.

- Увеличение технической оснащенности.

- Изменение норм времени.

- Рациональное использование трудовых часов.

Увеличивать ПМ можно как одним из перечисленных методов, так и за счет их сочетания.

Рекомендации руководителю

Что делать работодателю, если он желает изменить производственную мощность в лучшую сторону? Рассмотрим конкретные примеры:

- Обеспечение дополнительных рабочих мест.

- Устранение необоснованных потерь времени.

- Стимулирование сотрудников на увеличение производительности.

- Повышение квалификации сотрудников.

- Укомплектование рабочих мест современной техникой.

- Совершенствование структуры основных фондов.

- Организация мероприятий по уменьшению норм расхода сырья.

Наименьшие производственные мощности у предприятий с морально и технически устаревшим оборудованием.

Экономическая

эффективность использования

производственной мощности предприятия

оценивается общими и частными показателями.

Важнейшим общим показателем является

коэффициент

использования производственной мощности

(Кис

),

определяемый по формуле:

Кис

= Р / Мн

, где

Р – объем выпущенной

продукции или планируемый объем

производства;

Мн

– расчетная производственная мощность.

Разность

между производственной мощностью

предприятия и объемом производства

составляют неиспользованные резервы.

Частные

показатели характеризуют отдельные

стороны использования оборудования.

Коэффициент

экстенсивности

Кэ

характеризует работу орудий труда во

времени. Он определяется как отношение

времени, фактически отработанного

оборудованием, ко времени возможной

его эксплуатации.

Коэффициент

интенсивности

Кин

отражает использование орудий труда в

единицу времени работы. Степень

интенсивности по отдельным видам

оборудования определяется отношением

фактической его производительности к

паспортной (плановой) ее величине.

Коэффициент

интегрального использования оборудования

Коб:

Коб

= Кэ·

Кин

Использование

оборудования на предприятиях с прерывным

процессом производством оценивают

коэффициентом

сменности работы оборудования (Ксм),

а с непрерывным процессом производства

– коэффициентом

загрузки агрегатов, машин, установок

по мощности (Кз).

Коэффициент

сменности определяют

по формуле:

Ксм

= Тм

/ п ·Фд1

, где

Тм

– трудоемкость продукции, соответствующая

установленной производственной мощности

предприятия, станко-час;

п – среднесписочный

состав установленного основного

технологического оборудования;

Фд1

– годовой полезный фонд времени работы

единицы оборудования в одну смену, час.

Коэффициент

сменности может быть определен отдельно

по цехам основного и вспомогательного

производства и по предприятию в целом.

Увеличение коэффициента сменности

позволяет увеличить выпуск продукции

с единицы оборудования и сократить

потери от преждевременного морального

старения техники. Коэффициент сменности

не учитывает внутрисменных простоев,

которые зависят от своевременной и

качественной подготовки сменных заданий.

Коэффициент

загрузки оборудования по мощности

определяют по формуле:

Кз

= В / П· Фд

, где

В – годовой выпуск

продукции в натуральных единицах

измерения;

П – установленная

(проектная) суточная (часовая)

производительность единицы оборудования

в соответствующих натуральных единицах

измерения;

Фд

– годовой полезный фонд времени работы

единицы оборудования, сут. (час.)

Для определения

уровня использования производственной

площади (в сборочных цехах машиностроительных

предприятий, в мебельном производстве)

рассчитывают съем продукции с 1 кв. м

производственной площади как отношение

объема производства к размеру

производственной площади.

Для регулярного

анализа использования производственной

мощности предприятия ежегодно составляют

баланс производственных мощностей, в

котором указывают:

– величину

производственной мощности на начало и

конец отчетного года;

– изменения

производственной мощности за отчетный

период с указанием причин;

– среднегодовую

производственную мощность и степень

ее использования;

– данные о режиме

работы предприятия;

– коэффициент

сменности для предприятий с прерывным

процессом производства и коэффициент

загрузки оборудования по мощности для

предприятий с непрерывным процессом

производства.

В процессе

анализа этих данных выявляют

внутрипроизводственные резервы:

целосменные и внутрисменные потери

станочного времени, недоиспользование

оборудования по мощности, наличие

диспропорций в загрузке отдельных групп

оборудования. На основании этого можно

составить оптимальную производственную

программу.

Соседние файлы в папке 17-11-2012_17-21-05

- #

- #