Анна Сергеевна Дьяченко

Эксперт по предмету «Логистика»

Задать вопрос автору статьи

Сущность концепции DDT

Концепция DDT (от англ. Demand Driven Techniques – техника реагирования на спрос) объединяет комплекс технологий управления запасами, направленных на быстрое удовлетворение спроса.

Целью концепции DDT является сокращение времени выполнения заказа путем быстрого пополнения запасов в тех звеньях логистической цепи, где прогнозируется рост спроса.

Для реализации цели концепции необходимо улучшать организацию взаимодействия производителей, оптовых и розничных посредников как элементов интегрированной логистической системы.

Преимущества концепции DDT

- повышение эффективности управления запасами в распределении;

- повышение точности точнее планирования поставок;

- быстрая реакция поставщиков на колебания потребительского спроса;

- повышение эффективности решений по размещению производственных мощностей, складов и сбору заказов;

- формирование длительных партнерских отношений производителей, оптовых и розничных посредников, что повышает эффективность логистических процессов и уменьшает риски.

Сделаем домашку

с вашим ребенком за 380 ₽

Уделите время себе, а мы сделаем всю домашку с вашим ребенком в режиме online

Замечание 1

На базе концепции DDT реализованы 4 основные логистические технологии: технология точки перезаказа, метод быстрого реагирования, технология непрерывного пополнения запаса, технология автоматического пополнения запаса.

Технология точки заказа (перезаказа)

Для обозначения технологии «точки заказа (перезаказа)» используют термины метод RВR (от англ. Rules Based Reorder), метод ROP (от англ. Re-order Point). В российских публикациях по управлению запасами также используют близкий по смыслу термин «пороговый запас».

Точка заказа (или пороговый запас) – это используемый в системах управления запасами параметр, который обозначает такой уровень складского запаса, при достижении которого необходимо делать очередной заказ. Величина этого уровня рассчитывается на основе статистических данных о расходовании запаса и времени исполнения заказа.

Эффективность метода точки перезаказа зависит от точности прогнозирования спроса.

«Логистическая концепция «DDT»» 👇

Технология «быстрого реагирования»

Технологию «быстрого реагирования» обозначают аббревиатурой QR (от англ. Quick Response – «быстрый отклик»).

Цель технологии QR – оптимизация запасов оптовых и розничных торговых предприятий, а также сетей распределения производителей. Ее сущность состоит в том, чтобы в зависимости от прогнозируемого в конкретный период времени спроса готовая продукция была максимально эффективно распределена. Для этого происходит тщательное отслеживание продаж каждой торговой точки, полученные данные об объемах и номенклатуре проданных товаров направляются оптовым посредникам, которые в свою очередь после обработки информации направляют ее производителям готовой продукции. Таким образом, обеспечивается быстрая интеграция, взаимодействие всех основных участников логистического процесса, появляется возможность гибкой координации действий, принятия решений о длительности процессов и сроках поставок.

Технология «непрерывного пополнения»

Технология «непрерывного пополнения» (Continuous Replenishment, CR) разработана на основе технологии «быстрого реагирования» (Quick Response, QR) и предполагает пополнение запасов готовой продукции с высокой периодичностью. Ее цель – свести на нет необходимость в размещении заказов для пополнения запасов готовой продукции.

Мониторинг объемов продаж и обработка информации далее используются для выстраивания такого плана пополнений запасов, чтобы они стремились быть непрерывными, но каждый раз опирались на рассчитанное количество товара и прогнозируемый спрос. Это обязывает участвующие стороны логистического процесса согласовать все возможные выгоды и издержки между собой.

Технология «автоматического пополнения запасов»

Технология «автоматического пополнения запасов» (automatic replenishment, AR) – усовершенствованный вариант методов «быстрого реагирования» и «непрерывного пополнения», предполагает отслеживание не единичных продаж товаров, а товарных категорий, т.е. совокупности товаров, имеющих набор/комплект цветов, размеров, фасонов, дополняющих элементов, предлагаемых покупателю в одной точке продаж единовременно.

Замечание 2

Благодаря оперативному взаимодействию звеньев логистической цепи и постоянной оценке спроса происходит пополнение запасов целыми товарными категориями.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме

Логистика ориентированной на спрос DDT — Demand-driven Techniques / Logistics.

Эта технология разрабатывалась как модификация концепции RP («планирование

потребностей»)с целью улучшения реакции системы дистрибьюции фирмы на изменение

потребительского спроса.

Наиболее известными являются следующие четыре варианта

концепции: rules based reorder (RBR), quick response ( QR), continuous

replenishment (CR) и automatic replenishment (AR).

В конце 1990-х годов появились усовершенствованные версии концепции DDT—

Effective Customer Response(ECR) — «Эффективная реакция на запросы потребителей»

иVendor Managed Inventory (VMI) — «Управление запасами поставщиком»,

основанные на новых возможностях логистических информационных систем и

технологий.

Технология RBR опирается на одну из старейших методик контроля и управления

запасами, основанную на концепции точки возобновления заказа — reorder point

(ROP) и статистических параметрах спроса (расхода) продукции. Эта технология

применяется для определения и оптимизации страховых запасов в целях

выравнивания колебаний спроса.

Эффективность метода в значительной мере зависит от точности прогнозирования

спроса, вследствие чего он долгое время не пользовался большой популярностью у

логистических менеджеров. Так как прогнозы потребительского спроса на готовую

продукцию не отличались высокой точностью, практического применения технология

RBR в логистике не находила. Возрождение метода связано с революцией в

информационных технологиях, когда появилась возможность получать и обрабатывать

информацию о спросе из каждой точки продаж в реальном масштабе времени с

помощью современных телекоммуникационных и информационно-компьютерных систем.

Этому же способствовали новые гибкие производственные технологии, значительно

сократившие продолжительность производственно-логистических циклов. RBR

используется в основном для регулирования страховых запасов. Применяются и

другиеDDT-ориентированные методы.

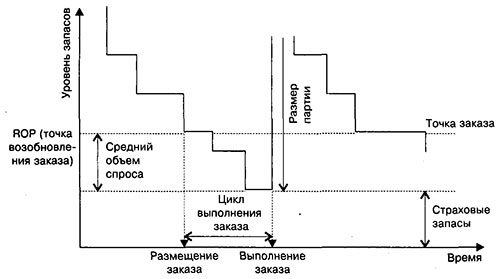

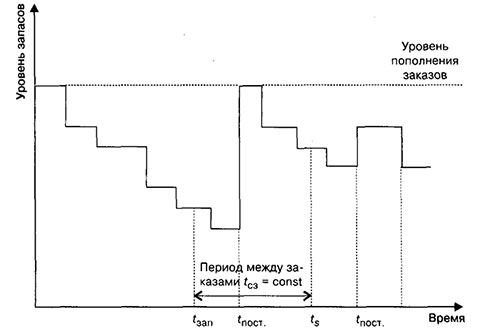

Стандартный метод определения потребительского спроса основывается на

некоторых статистических формах контроля, в том числе на частоте и объеме

повторных заказов. Производственный уровень запасов снижается до определенной

точки — ROP. Логистическая технология RBR базируется на вычислении ожидаемого

времени выполнения заказа (рис. 1. ). Объем заказа при этом рассчитывается, как

правило, по формуле экономичного (оптимального) размера заказа ЕОQ.

Альтернативные методы включают регулярный обзор уровня запасов за

фиксированные интервалы времени между заказами, когда объем заказа определяется

исходя из запланированного уровня пополнения запасов.

Методология и техника логистической системы пополнения запасов в дистрибьюции

с использованием точки возобновления заказа или стандартных систем контроля

параметров заказа отрабатывалась на протяжении многих лет. Также существуют

многочисленные варианты программного обеспечения этих методов. Однако все они

имеют один существенный недостаток — они зависят от точности прогнозирования

спроса. Это часто происходит тогда, когда спрос на один продукт зависит от

спроса на другой продукт, куда первый входит как составная часть второго

продукта.

Например, спрос на комплектующие для сборки телевизоров зависит от спроса на

готовые телевизоры. Пример такого рода зависимости спроса показан на рис. 3.

Здесь показано, как постоянные отгрузки готовой продукции в каналы

распределения могут в конкретный момент преобразоваться в спрос на

заводе-изготовителе готовой продукции, применяющем логистическую технологию RBR.

Аналогичная ситуация может возникнуть в многоуровневой дистрибутивной сети,

где спрос каждого уровня агрегируется на следующем уровне распределения.

Общая черта этих примеров состоит в том, что спрос на каждом уровне ЛС зависит

от спроса на предыдущем и последующем уровнях. Спрос называют зависимым, когда

он образуется непосредственно из спроса на запасы комплектующих или продукции

более низкого уровня дистрибьюции. И наоборот, спрос на один вид комплектующих

является независимым, когда он не влияет на спрос на другие комплектующие, т. е.

этот спрос не является функцией спроса на другие изделия.

Это различие крайне важно, поскольку независимый спрос можно прогнозировать (с

использованием традиционных методов), тогда как зависимый спрос должен быть

рассчитан на основании спроса на предыдущих и последующих уровнях логистической

цепи.

Прогноз спроса на заводе должен быть основан на данных спроса отдельных

региональных центров. Однако это только часть конечного спроса, если прогнозы

делаются на основании динамики фактических складских остатков. В большинстве

случаев спрос будет зависеть от розничной торговли или спроса посредников,

поэтому поставщикам также необходимо делать прогнозную оценку спроса.

Еще одна особенность технологии RBR состоит в том, что при использовании для

расчета размера заказа модели EOQ размер заказа будет больше величины запасов,

которые действительно ежедневно требуются в соответствии с полным циклом заказа

(кроме последнего дня). Например, если оптимальная партия поставки (EOQ)

составляет 100 ед. и ежедневно используется 10 ед. , тогда в первый день цикла

следует закупать 90 ед. , во второй день — 80 ед. и так далее.

В этом случае необходимо иметь дополнительные страховые запасы, величина

которых учитывается при формировании заказа и обеспечивает бесперебойное

производство при изменении спроса на комплектующие на всем протяжении

логистического цикла и/или изменения самого цикла. В результате если в

оптимальную партию поставки не включать страховые запасы, то непроизводительные

запасы возрастут, что приведет к росту потребности в оборотном капитале.

Логистические технологии QR, CR и AR базируются на методологии «быстрого

реагирования» на предполагаемый спрос путем концентрации или быстрого

пополнения запасов в точках рынка, близких к прогнозируемому расширению спроса.

Эти технологии имеют много общего, так как в основном нацелены на максимальное

сокращение времени реакции ЛС на изменение спроса, в них также предусмотрены

превентивные решения по управлению запасами готовой продукции, предвосхищающие

динамику спроса.

Технология QR (метод быстрого реагирования) позволяет устанавливать

логистическую координацию между розничными магазинами и оптовиками с целью

улучшения продвижения готовой продукции в дистрибутивных сетях в ответ на

предполагаемое изменение спроса. Эта технология реализуется путем мониторинга

продаж в розничной торговле (например, с помощью сканирования штрих — кодов) и

передачи информации об объемах продаж по специфицированной номенклатуре и

ассортименту оптовикам и от них — производителям готовой продукции.

Информационная поддержка обеспечивает разделение QR-процесса между розничными

торговцами (ритейлерами), оптовиками и производителями.

Совершенствование информационных технологий способствуют снижению

неопределенности в сроках доставки готовой продукции, производстве и пополнении

запасов, открывая возможности для максимальной гибкости взаимодействия

партнеров в интегрированных логистических сетях. Технологии QR позволяет

сокращать запасы готовой продукции до требуемого уровня, но не ниже величины,

позволяющей быстро удовлетворять потребительский спрос, и в то же время

значительно ускоритьоборачиваемость товара (запасов).

Логистическая технология CR («непрерывного пополнения запасов») является

модификацией технологии QR и предназначена для устранения необходимости в

заказах на пополнение запасов готовой продукции. Целью CR является создание

эффективного логистического плана, направленного на непрерывное пополнение

запасов готовой продукции у ритейлеров. Ежедневная обработка информации об

объемах продаж у ритейлеров и отправок готовой продукции у оптовиков позволяет

поставщику продукции рассчитывать суммарную потребность по количеству и

ассортименту.

Затем между поставщиком, оптовиками и ритейлерами достигается соглашение на

пополнение их запасов готовой продукции, о чем подписывается обязательство о

закупках. Поставщик на основе обработки информации о продажах и прогнозе спроса

непрерывно (или достаточно часто) сам или через оптовых посредников пополняет

запасы у ритейлеров. В некоторых случаях для сокращения времени пополнения

запаса применяется метод сквозного фрахта или прямой доставки готовой продукции

ритейлерам, минуя оптовиков.

Для эффективной работы CR-ориентированных ЛС необходимо выполнять два основных

условия:

* во-первых, должны быть обеспечены достоверная информация от ритейлеров и

надежная доставка готовой продукции;

* во-вторых, размеры грузовых отправок должны максимально соответствовать

грузовместимости транспортных средств.

Дальнейшей модификацией методов QR и CR стала логистическая технология AR —

метод «автоматического пополнения запасов». Метод AR обеспечивает поставщиков

(производителей) готовой продукции набором необходимых правил для принятия

решений о товарных атрибутах и категориях. Категория содержит информацию о

размерах, цветах и сопутствующих товарах, обычно представленных одновременно в

определенной торговой точке розничной сети.

Применяя метод AR, поставщик может удовлетворить потребности ритейлера в

товарной категории, устранив необходимость следить за единичными продажами и

уровнем запасов для быстро реализуемых товаров. Учет по товарной категории

позволяет поставщикам повышать гибкость и эффективно пополнять запасы.

Управление поставщиками запасов ритейлеров повышает их ответственность за

надежность поставок и поддержание уровня запасов в соответствии со спросом.

С позиции ритейлеров результатом внедрения технологии AR является программа

пополнения страховых запасов, позволяющая максимизировать объем продаж по

каждой товарной категории. Эта стратегия позволяет также снизить затраты

ритейлеров, связанные с разделением запасов и обеспечением надежности их

пополнения.

Хотя методы пополнения запасов QR, CR и AR направлены в большей степени на

удовлетворение запросов ритейлеров, они выгодны и производителям, и оптовикам,

установившим интегрированные отношения. Существуют две основные причины

подобного альянса. Первая связана с тем, что информационные потоки, отражающие

требования покупателей, процедуры заказов и графики доставки готовой продукции,

дают поставщикам (производителям и оптовым торговым посредникам) возможность

лучше видеть проблемы управления запасами в дистрибьюции.

Производители и оптовики могут надежнее планировать поставки, когда они знают

объемы продаж и уровни запасов готовой продукции у ритейлеров, в дистрибутивных

центрах и на производстве. Это лучшее видение помогает поставщикам быстрее

реагировать на изменение спроса, решать вопросы об организации сбора заказов,

дислокации складов и производственных подразделений.

Информированность в интегрированных логистических каналах помогает поставщикам

устанавливать производственные и распределительные приоритеты между товарами и

потребителями.

Вторая основана на факторах времени и информации. Альянс между звентями

логистической цепи, основанный на разделении информации и уменьшении рисков,

способствует повышению операционной эффективности, установлению выгодных для

всех сторон длительных партнерских взаимоотношений.

Использованная литература:

Сергеева В. И. Корпоративная логистика. 300 ответов на вопросы

профессионалов — инфра-м, издательский дом, 2005.

Принципы работы с данными:

Безусловно, эффективность функционирования аналитической цепочки всецело зависит от культуры организации, а именно культуры работы с данными. Это доминирующий фактор, определяющий, насколько демократичным является отношение к данным, как данные воспринимаются и используются в пределах всей организации, какие усилия направлены на то, чтобы эффективно использовать данные в качестве важного стратегического ресурса. Формирование такой культуры – это многогранный процесс, который затрагивает данные, их качество, процесс обмена данными, подбор и обучение аналитиков, коммуникации участников процесса сбора, обработки и анализа данных, аналитическая инфраструктура, разработка метрик, A/B-тестирование, процесс принятия решений и многое другое. Культура работы с данными предполагает «двуязычие» персонала для организации коммуникаций и совместного решения задач: аналитики должны уметь говорить на языке бизнеса, а бизнес – на языке данных. В этой культуре поощряется синтез гипотез, и, что еще более важно, все признают и одобряют тот факт, что любой может предложить хорошую идею. Не боясь недовольства руководства, каждый может выразить сомнение и предложить собственную идею и апробировать ее, чтобы подтвердить или опровергнуть какую-либо гипотезу. Такая культура мотивирует сотрудников проверять предположения и дискутировать.

Но исходным шагом в этом процессе является сбор, хранение и анализ данных (принцип data first).

Известные консалтинговые компании предлагают собирать все структурированные и неструктурированные данные, формируя в компании «озеро данных». Однако последующие исследования показали, что до 80% циркулирующих в компании данных являются ненужными, представляя собой «информационный мусор». Следовательно, команда, ответственная за сбор данных, сотрудничая с бизнес-подразделениями и руководителями компании, должна определить приоритетные источники данных и методы их сбора и хранения. При решении столь не простой задачи предлагается ориентироваться на принципы пошагового решения проблемы (принцип step-by-step), принцип планирования экспериментов и принцип тестирования на клиентах (в данном случае в качестве клиентов выступают лица принимающие решения с опорой на аналитику данных). Собственно, с ориентацией на эти принципы разработана концепция дизайн-мышления, которая, на наш взгляд, должна стать важной частью и инструментом концепции DDM.

Следующим шагом внедрения концепции DDM является аналитика собираемых данных, которая реализуется на принципах межфункционального взаимодействия. В идеале эту функцию должна выполнять аналитическая служба компании в составе аналитиков, специалистов в сфере данных (data scientist), математиков, которые должны разрабатывать алгоритмы принятия управленческих решений, специалистов в сфере BI (business intelligence) при тесном взаимодействии со всеми подразделениями и службами компании. В концепции DDM это ключевые специалисты, в обязанности которых входит генерация идей, выявление того, как можно применить полученные данные на пользу бизнесу. Также эти специалисты должны представлять интерактивную визуализацию управленческой аналитики для руководителей разных уровней, организуя коммуникации с ними и обратную связь. Очевидно, что деятельность аналитической службы также должна строиться на принципах планирования экспериментов, пошаговых решений при тесном взаимодействии с менеджерами, для которых собственно и проводится аналитическая работа.

Следующим важным принципом концепции DDM является обеспечение доступа к информации широкому кругу сотрудников с выделением уровней доступа, а также обучение сотрудников, в основном обучение действиям, чтобы они получили навыки интеграции информации в свои рабочие процессы, принятия решений на основе этой информации. Обучение, необходимо и руководителям компании, чтобы они могли оценивать качество планирования экспериментов, выдвигать дополнительные требования к аналитикам, задавать правильные вопросы, правильно интерпретировать показатели и другую информацию.

Значимым компонентом в концепции DDM является лидер, человек, который направит культурные изменения, убедит всех в том, что большие данные как ресурс имеют стратегическое значение, воплотит в реальность работу с данными и аналитикой. В дополнение к этому следует отметить, что аналитическое подразделение компании при активной позиции его сотрудников способно сделать свой вклад в развитие культуры и организации работы с данными в направлении снизу-вверх.

Как отмечают западные исследователи, для всех компаний, ориентированных на данные, независимо от отраслевого сектора, продукта или услуги, характерны следующие черты:

- Системность: все прикладные процессы, программные приложения и хранилища корпоративных данных интегрированы между собой в систему обмена информацией в режиме онлайн. Структура бизнес-процессов и информационных систем компании выстроена в соответствии с универсальными архитектурными подходами.

- Гибкость: гибкие методы управления Agile внедрены во все операционные и управленческие процессы; компания оперативно реагирует на изменения внешней среды за счет постоянного сбора и автоматического анализа данных, быстро адаптирует свои продукты и услуги к потребностям клиентов с помощью непрерывной обратной связи, а также проводит мониторинг внутренних процессов и мероприятия по их оптимизации.

- Прозрачность: благодаря технологиям работы с большими данными любую информацию можно легко отследить в любой момент времени. Компания непрерывно наблюдает и контролирует свои затраты: информация о реальном расходовании ресурсов (финансовых, трудовых, материальных) открыта, понятна и доступна каждому пользователю компании в соответствии с гибкой политикой управления доступом к корпоративным данным.

- Бережливость: единое информационное пространство процессов и систем позволяет многократно использовать накопленные данные для различных целей, избегая затрат на поиск и дополнительную обработку данных. Компания ведет непрерывный мониторинг эффективности деятельности и мероприятий по оптимизации бизнес-процессов и организационных единиц (должностей, структурных подразделений) с целью исключения и сокращения ненужных расходов. Используются преимущества микросервисной архитектуры и облачных вычислений, в прикладные процессы внедрены принципы бережливого производства (Lean).

- Эффективность: благодаря непрерывному повышению качества продуктов или услуг и росту уровня клиентской удовлетворенности за счет оптимального использования технологий работы с большими данными компания увеличивает количество клиентов и общую выручку, сокращая временные, трудовые и материальные затраты для достижения быстрого и значимого результата.

Указанные черты, присущие компаниям, использующим концепцию DDM, достигаются благодаря сбору и анализу потоков данных. Характерным примером является крупнейшая авиакомпания США Delta Airlines. В аэропортах важны минуты, поэтому необходима точная информация о времени прибытия рейса: если самолет приземляется до того, как наземный персонал будет готов к этому, пассажиры и экипаж вынуждены ждать, но, если рейс задерживается, простаивает наземный персонал, увеличивая расходы. Так, когда в Delta Airlines благодаря анализу узнали, что примерно 10% рейсов в ее главный узел выполняется в интервале 10 минут между расчетным и фактическим временем прибытия, а 30% рейсов имеют интервал не менее пяти минут, она решила принять меры и обратилась к компании PASSUR Aerospace, поставщику технологий для авиационной промышленности.

В 2012 году PASSUR Aerospace установила на 155 самолетах авиакомпании Delta Airlines сети пассивных радиолокационных станций, которые каждые 4,6 секунды собирали широкий спектр разнообразной информации о каждом самолете. Этот огромный поток цифровых данных подвергается анализу, а сами данные хранятся. В настоящий момент компания обладает огромным массивом многомерной информации, что позволяет проводить сложный анализ и моделирование. В результате авиакомпания практически ликвидировала разрыв между расчетным и фактическим временем прибытия самолета, что позволяет экономить ежегодно несколько миллионов долларов в каждом аэропорту, куда летают самолеты авиакомпании [McAfee, Brynjolfsson, 2012].

Данный пример показывает, что в концепции DDM важную роль играют инструменты, позволяющие осуществлять сбор данных, визуализировать их и трансформировать в знания, которые можно в дальнейшем применить для разработки задачи, решение которой позволит эффективно и прибыльно воспользоваться накопленными данными. Немаловажную роль играет также внедрение гибких методов управления Agile, применение которых способствует созданию культуры работы с данными внутри организации.

Систематизация принципов управления бизнесом на основе данных, а затем выделение и описание инструментов, которые могут быть использованы в рассматриваемой концепции управления, позволили показать соотношение ключевых принципов и инструментов в концепции управления на основе данных, которые представлены в составленной автором таблице 1.

Построение

системы управления товарными потоками

и запасами в распределительной

логистике осуществляется двумя способами

— «толкающим» и «тянущим». «Толкающая»

(«выталкивающая») система (push

system)

подразумевает централизованный

контроль запасов производителем,

который, предвидя будущий спрос с

мест, определяет количество и время

отгрузки товара и осуществляет его

«проталкивание» в расчетных

количествах. «Тянущая» («вытягивающая»)

система (pull

system)

отдает инициативу низовым звеньям —

складам, которые «вытягивают» товары

с основного склада при возникновении

потребности и не обмениваются запасами

с другими складами. К «тянущим»

относятся системы управления товарными

запасами с децентрализованным процессом

принятия решений в отношении пополнения

запасов и стратегии сбыта, осуществляющие

опережающее (по отношению к формированию

товарных запасов) стимулирование

спроса на конечную продукцию.

На

практике реализованы различные варианты

«толкающих» и «тянущих» сбытовых

систем: DRP

/ DRPII

— «толкающие» системы для

распределительных (сбытовых) структур,

не только предполагающие наличие

запасов, но часто ведущие к увеличению

их относительных и даже абсолютных

размеров; DDT

и ее модификации QR,

CR

и AR

— реагирующие также лишь на снижение

уровней наличного запаса. Данные

организационные системы логистики

предназначены для поиска оптимальных

параметров потоковых процессов.

DRP

II

(distribution

requirements/resource planning

— планирование распределения

продукции / ресурсов) базируется на

долго- и среднесрочных прогнозах

потребительского спроса на готовую

продукцию, предполагает улучшение

реакции производителя на изменение

потребительского спроса. Модуль

предназначен для обеспечения планирования

организации, которая имеет территориально

распределенную структуру с несколькими

удаленными друг от друга площадками. В

этом случае необходимо описывать

сеть распределения (дистрибуции),

указывая все существенные параметры

этой сети (время доставки, календарь

работы различных узлов сети, режим и

стоимость транспортировки). Можно

сказать, что DRP

— это своего рода MRP

для сети распределения (см. § 4.3). Иначе

говоря, DRP

увязывает между собой несколько

MRP-площадок.

При этом в качестве площадок выступают

как производственные,так и торговые

подразделения компании (например,

удаленный склад, осуществляющий отгрузку

продукции покупателям в другом регионе).

Реализация данной концепции осуществляется

путем мониторинга продаж в розничной

торговле и передачи оперативной

информации об объемах продаж заданной

номенклатуры товаров оптовикам, а

от них — производителям. Последние

на основе прогноза спроса, разработанного

маркетологами, непрерывно (или с высокой

периодичностью) пополняют запасы товаров

непосредственно у розничных продавцов

или через оптовых посредников.

Основными преимуществами данной системы

являются повышение качества обслуживания

потребителей за счет сокращения сроков

исполнения заказа, а также сокращение

логистических затрат, связанных с

хранением готовой продукции и ее

транспортировкой в распределительную

сеть.

Продвижение

продукции от поставщика к потребителю

осуществляется по цепи поставок (или

рыночному каналу). Графически цепь

поставок можно изобразить как потоки

спроса и предложения между поставщиками

и какими-либо подразделениями

заказчика, между этими подразделениями

и клиентами или между различными

подразделениями одной компании (рис.

5.3).

DRP

координирует спрос, предложение и

ресурсы между подразделениями одной

или нескольких компаний.

В

цепи поставок бывает два и более уровня

дистрибьюторских подразделений.

Последние находятся в различной

зависимости друг от друга, но важно

то, что одно подразделение может поставить

продукцию другому.

I

вариант:

компания производит товары на территории

одного из своих подразделений, а продает

их с отдельного товарного склада (рис.

5.4).

Система

DRP

применяется и во внутрипроизводственном

управлении перемещением продукции

между подразделениями предприятия,

позволяя отслеживать, в каком подразделении

возникает спрос (предложение). По данным

межзаводских запросов и заказов на

распределение ведется контроль спроса

и предложения между подразделениями.

На основе сведений о потребностях

подразделения в продукции и материалах,

поставляемых другим подразделением,

DRP

создает запросы, рассылаемые между

этими подразделениями.

II

вариант:

компания имеет центр дистрибуции,

который поставляет продукцию на

склады региональных отделений (рис.

5.5)

III

вариант:

компания имеет производственные мощности

в двух городах (рис. 5.6).

Кроме

системы DRP

в концепции MRP

II функционирует интегрированная система,

связанная с поставками продукции, —

«sales

& operations

planning»

— планирование продаж и операций. Данный

модуль увязывает вопросы управления

производством и продажами. План продаж

и производства служит двум основным

целям в рамках функционирующей системы

MRP

II: во-первых, является связующим звеном

между процессами стратегического и

бизнес-планирования и системой детального

планирования и исполнения плана

организации; во- вторых, принятый план

продаж и операций выступает регулятором

всех остальных планов и графиков. По

сути, это бюджет, который устанавливается

для главного календарного плана

производства, в свою очередь формирующего

все следующие по иерархии календарные

планы. Если бизнес-план представляет

итоговые данные по объемам продаж

помесячно (в денежном выражении), то

план объемов продаж и производства

распределяет эту информацию по 10—15

ассортиментным группам. В результате

формируется план производства, который

ежемесячно пересматривается с учетом

плана предыдущего месяца, реальных

результатов и данных бизнес-плана.

План

объемов продаж и производства обычно

включает следующие элементы: объем

продаж, производство, запасы, незавершенный

объем производства, отгрузку. Крайние

элементы (объем продаж и отгрузка) —

это прогнозы, опирающиеся на внешние

данные, которые прямому контролю не

поддаются. Объем производства планируется

и представляет собой внутренний

показатель, подлежащий прямому контролю.

Планы по объемам запасов и незавершенным

объемам производства контролируются

косвенно, на основании данных прогнозов

объема продаж, прогнозов объема отгрузки

и (или) плана объемов производства.

В

последнее десятилетие сформировались

условия, повысившие требования к

программному обеспечению логистического

управления:

-

произошла

существенная географическая и

концептуальная (диверсификационная)

глобализация сбыта и поставок, в том

числе для мелких и средних производителей; -

значительно

увеличились роль и количество заказных

производств; -

растет

конкуренция, в результате которой

снижается средняя маржа, получаемая

производителем, и как следствие —

резко увеличивается интерес к управлению

издержками; -

общая

интенсификация жизни существенно

повысила требования мобильности

управления; -

проблемы

сбыта и логистики концентрируются на

уровне мелкого и среднего производителя.

В

результате возникла концепция ERP

(enterprise

resource

planning),

обеспечивающая интегрированное

планирование всех бизнес-ресурсов

организации. Фактически она формализовала

представление об «интегрированных»

решениях, охватывающих и связывающих

планирование и управление всеми сферами

деятельности организации, включая

производственные мощности, материальные

(товарные) и финансовые ресурсы. В рамках

ERP

предусмотрен модуль SCM,

заменяющий DRP.

SCM

(supply

chain

management

— управление цепочками поставок) — это

концепция интегрирования ключевых

бизнес-процессов с охватом как

конечного пользователя, так и всех

поставщиков товаров, услуг и информации,

добавляющих ценность для потребителей.

До недавнего времени SCM-концепция

рассматривалась в качестве интегрированной

логистики, осуществляемой за пределами

компании, центральной в цепи поставок.

Она была рассчитана на потребителей и

поставщиков. В рамках логистических

бизнес-процессов эта концепция направлена

на решение задач интегрированного

управления снабжением, производством,

распределением, она помогает координации

логистики фирмы с поставщиками ресурсов,

потребителями и логистическими

посредниками. SCM

используется подавляющим большинством

передовых зарубежных промышленных

и торговых компаний, а также провайдерами

логистических услуг. Программные

SCM-приложения

присутствуют в составе наиболее

продвинутых корпоративных информационных

систем, в частности ERP/CSRP-класса,

поддерживая доставку необходимого

товара и сервиса в нужное место точно

в срок и с оптимальными логистическими

издержками.

Концепция

DDT

(demand

driven

techniques

— технология реагирования на спрос)

является модификацией концепции MRP

в плане улучшения реакции производителя

на изменение потребительского спроса.

Данная концепция реализуется путем

мониторинга продаж в розничной торговле

и передачи оперативной информации

об объемах продаж заданной номенклатуры

товаров оптовикам, а от них — производителям.

Последние на основе прогноза спроса,

разработанного маркетологами, непрерывно

(или с высокой периодичностью) пополняют

запасы товаров непосредственно у

розничных продавцов или через оптовых

посредников. Для эффективной работы

DDT-техноло-

гии необходимы: достоверная информация

об объемах продаж, точный прогноз спроса,

гибкая производственная система и

надежная доставка товаров в

распределительную сеть.

Наиболее

известны четыре варианта концепции

DDT:

ROP,

QR,

CR,

и AR:

•

ROP

(rules

based

reorder)

— выстраивает контроль и управление

запасами с опорой на точку заказа

(перезаказа — reorder

point)

и статистические параметры расхода

продукции. Концепция применяется для

определения и оптимизации уровней

страховых запасов в целях элиминирования

(исключения влияния) колебаний спроса.

Эффективность метода ROP

зависит

от точности прогнозирования спроса;

-

QR

(quick

response)

— метод «быстрого реагирования», или

концепция оптимального размера и точки

заказа, которым осуществляется

логистическая координация между

розничными торговцами (ритейлерами)

и оптовиками с целью улучшения

продвижения готовой продукции в

распределительных сетях при изменениях

спроса. Реализация этой концепции

требует мониторинга продаж в розничной

торговле и передачи информации об

объемах продаж по специфицированной

номенклатуре и ассортименту оптовикам,

а от них — производителям готовой

продукции. Например, посредник еженедельно

отсылает поставщику данные о продажах

и остатках, а также прогнозе спроса.

Поставщик обрабатывает информацию,

решает, что и в какой момент отгружать,

и пополняет запасы посредника. При

децентрализованном варианте посредник

сам определяет заказываемые

количества. Применение концепции QR

позволяет уменьшить запасы готовой

продукции до требуемого уровня, т.е. не

ниже величины, достаточной, чтобы быстро

удовлетворить потребительский

спрос. При этом значительно повышается

оборачиваемость запасов. Информационная

поддержка обеспечивает разделение

QR-процесса

между розничными торговцами,

оптовиками и производителями; -

CR

(continuous

replenishment)

можно рассматривать как модификацию

QR-концепции.

Необходимость в заказах на «пополнение

запасов» готовой продукции отпадает

благодаря составлению логистического

плана на основе расчета суммарной

потребности в товаре по количеству и

ассортименту. Между поставщиками,

оптовиками и ритейлерами заключается

соглашение на пополнение их запасов

готовой продукции (подписываются

обязательства по закупкам). Для

эффективной работы CR-систем

важно, чтобы: а) информация от ритейлеров

была достоверной; б) готовая продукция

гарантированно доставлялась; в)

размеры грузовых поставок максимально

соответствовали грузовместимости

транспортных средств; -

AR

(automatic

replenishment—

«автоматическое пополнение» запасов)

— улучшенная модификация QR

и CR-концеп-

ций. Стратегия AR

обеспечивает поставщиков (производителей)

готовой продукции набором правил,

регламентирующих принятие решений по

различным товарным атрибутам и

категориям.

Категория

подразумевает комбинацию товаров,

подбираемых по размеру, цвету, а

также сопутствующих им товаров, обычно

представляемых вместе в определенной

торговой точке розничной сети. Применяя

AR-метод,

поставщик может удовлетворить

потребности розничных торговцев в

товарной категории, не утруждаясь

отслеживанием единичных продаж и

уровней запасов для товаров быстрой

реализации. Данная стратегия уменьшает

затраты ритейлеров, связанные с

разделением запасов и обеспечением

надежности их пополнения.

Среди

других концепций, используемых в

распределительной логистике,

необходимо отметить CSRP

(customer

synchronized

resource

planning

— планирование ресурсов в зависимости

от потребностей клиента), помогающую

адаптировать организацию к внешней

среде. Если MRP

и ERP-методологии

охватывают производственный и

логистический циклы изделия, то

методология CSRP

— весь жизненный цикл товара. Она

позволяет учитывать при планировании

и управлении организацией не только

основные производственные ресурсы

предприятия, но и все те ресурсы, которые

обычно рассматриваются как «вспомогательные»

или «накладные». Задача CSRP

— синхронизировать покупателя с

внутренним планированием и производством.

CSRP

смещает фокус с планирования исходя из

потребностей производства на

планирование исходя из заказов

покупателей. Деятельность по

производственному планированию не

просто расширяется, а преобразуется

под запросы покупателей, изучаемые

соответствующими подразделениями

организации. Совершенствование

производственного планирования даст

возможность точнее определять сроки

поставок, обеспечивая своевременную

поставку. Это позволит оптимизировать

операции на основе действительных

покупательских заказов, а не прогнозных

оценок. Имея точную информацию о заказах

покупателей, подразделения планирования

могут динамично корректировать

последовательность исполнения заказов,

улучшая обслуживание покупателей и

снижая издержки. Изменения в заказе

покупателя автоматически отражаются

в заказах поставщикам, не требуя при

этом повторной работы и сокращая

задержки.

В

результате успешного применения CSRP

а) повышается качество товаров, б)

сокращается время поставки, в) возрастает

потребительская ценность продукции,

г) снижается производство и распределение

издержек, д) улучшается обратная связь

с покупателями.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

квизлет продажный дизлайк и отписка

ERP (enterprise resource planning). Иногда также встречается термин «планирование ресурсов в масштабах предприятия» (Enterprise-wide Resource Planning). ERP устраняет необходимость в передаче данных от одной системы к другой, а также обеспечивает одновременную доступность к информации любого числа сотрудников предприятия, обладающих соответствующими полномочиями.

Основные модули ERP-систем:

— Управление финансами;

— Управление материальными потоками;

— Управление производством;

— Управление проектами;

— Управление сервисным обслуживанием;

— Управление качеством;

-Управление персоналом

Применение ERP системы позволяет использовать одну интегрированную программу вместо нескольких разрозненных. Единая система может управлять обработкой, логистикой, дистрибуцией, запасами, доставкой, выставлением счетов-фактур и бухгалтерским учётом.

Реализуемая в ERP-системах система разграничения доступа к информации предназначена (в комплексе с другими мерами информационной безопасности предприятия) для противодействия как внешним угрозам (например, промышленному шпионажу), так и внутренним (например, хищениям). Внедряемые в связке с CRM-системой и системой контроля качества, ERP-системы нацелены на максимальное удовлетворение потребностей компаний в средствах управления бизнесом.

DDT (Demand Driven Techniques) — «технология реагирования на спрос» является модификацией концепции RP в плане улучшения реакции производителя на изменение потребительского спроса. Реализация данной концепции осуществляется путем мониторинга продаж в розничной торговле и передачи оперативной информации об объемах продаж заданной номенклатуры товаров оптовикам, а от них — производителям. Последние, на основе прогноза спроса, разработанного маркетологами, непрерывно (или с высокой периодичностью) пополняют запасы товаров непосредственно у розничных продавцов или через оптовых посредников. Для эффективной работы DDT-технологии необходимы: достоверная информация об объемах продаж, точный прогноз спроса, гибкая производственная система и надежная доставка товаров в распределительную сеть.

Цель концепции DDT — максимальное сокращение времени реакции на спрос путем быстрого пополнения запасов в тех точках рынка, где прогнозируется рост спроса. В рамках этой концепции улучшается координация и взаимоотношения производителей, оптовиков и розничных торговцев как звеньев интегрированной логистической системы.

Применение концепции «реагирование на спрос» дает следующие преимущества:1) Информация о потребностях покупателей, процедуры заказов и графики доставки готовой продукции помогают лучше управлять запасами в распределении; 2) Знание объемов продаж и запасов в розничной сети помогает производителям точнее планировать поставки;3) Поставщики быстрее реагируют на колебания потребительского спроса;4) Решения по размещению складов, производственных подразделений и сбору заказов принимаются более эффективно;5) Устанавливаются длительные партнерские отношения производителей, оптовых и розничных тоговцев, что уменьшает риски и повышает эффективность логистических операций.

Минимизация издержек, связанные со складскими запасами и на различных участках в производстве. В основе этой концепции лежит понятие спецификации изделия, которое показывает зависимость спроса на сырье, полуфабрикаты и др. от плана выпуска готовой продукции (с учетом времени). На основе плана выпуска продукции, спецификации изделия и учета особенностей технологической цепочки и осуществляется расчет потребностей производства в материалах (обязательно привязанный к конкретным срокам). Концепция MRP легла в основу построения так называемых MRP-систем. Процесс планирования включает в себя функции автоматического создания проектов заказов на закупку или внутреннее производство необходимых материалов-комплектующих.

Другими словами, система MRP оптимизирует время поставки комплектующих, тем самым уменьшая затраты на производство и повышая его эффективность.

Основными преимуществами использования подобной системы в производстве являются:

•Гарантия наличия требуемых комплектующих и уменьшение временных задержек в их доставке

•Уменьшение производственного брака в процессе сборки готовой продукции

•Упорядочивание производства, ввиду контроля статуса каждого материала, позволяющего однозначно отслеживать весь его конвейерный путь, начиная от создания заказа на данный материал, до его положения в уже собранном готовом изделии.

Эффективное управление всеми ресурсами производственного предприятия, прогнозирование, планирование и контроль производства осуществляются в течение всего жизненного цикла продукции, начиная от закупки сырья и заканчивая отгрузкой продукции потребителю. В концепции MRP есть серьезный недостаток. При расчете потребности в материалах не учитываются производственные мощности, их загрузка, стоимость рабочей силы и т.д. Поэтому в 80-х гг. MRP-система с замкнутым циклом была трансформирована в систему планирования производственных ресурсов, которая получила название MRPII. Цель: обеспечить планирование деятельности предприятия в натуральных единицах, финансовых показателей в денежном выражении, моделирование возможностей предприятия, отвечая на вопрос «Что будет, если?».

В основу MRPII положена иерархия планов. Планы нижних уровней зависят от планов более высоких уровней, т. е. план высшего уровня предоставляет входные данные, намечаемые показатели и (или) какие-то ограничительные рамки для планов низшего уровня. Все планы взаимосвязаны таким образом, что результаты планов нижнего уровня оказывают обратное воздействие на планы высшего уровня.

Под Vendor-managed Inventory (VMI) понимается оптимизация функционирования цепи поставок, когда поставщик имеет доступ к данным о запасах потребителя и отвечает за поддержание их уровня, требуемого для клиента. Эта деятельность совершенствуется посредством регулярного процесса диспетчирования очередных поставок в зависимости от уровня запасов потребителя. При этом запасы пересчитываются, а данные о них возобновляются в процессе их пополнения поставщиком до запланированного уровня. Поставщик (продавец) оформляет расписку за пополняемые запасы и выставляет соответствующий инвойс клиенту.

Иными словами, VMI — это вертикальная кооперация потребителей с поставщиками в области управления запасами, а также концепция улучшения функционирования цепи поставок, когда поставщик имеет доступ к информации о потребностях (спросе) своего клиента.

Преимуществами технологии VMI являются следующие.

· 1. Улучшение уровня обслуживания. Обладая актуальной информацией о состоянии запасов клиента, поставщик имеет широкие возможности по удовлетворению спроса в отношении объема поставок и местоположения складских запасов.

· 2. Снижение неопределенности спроса. Доступ к информации о запасах потребителя и обширные возможности для анализа позволяют поставщику избежать ситуации непрогнозируемых крупных заказов.

· 3. Улучшение сроков поставок, скорости обращения запасов и расходов на содержание и пополнение запасов.

· 4. Увеличение объема и рентабельности продаж

· 5. Установление долгосрочных партнерских отношений.

CSRP (Customer synchronized resource planning) — «Планирование ресурсов, синхронизированное с потребителем» Модель CSRP — это первая бизнес-методология, которая включает деятельность, ориентированную на интересы покупателя, в ядро системы управления бизнесом. Впервые предложена методология ведения бизнеса, основанная на текущей информации о покупателе. Модель CSRP перемещает фокус внимания с планирования производства к планированию заказов покупателей. Информация о клиентах и услуги внедряются в основу деятельности организации. Производственное планирование не просто расширяется, а замещается требованиями клиентов, поступающими из подразделений, ориентированных на работу с покупателями.

Таким образом, при использовании модели CSRP работа с клиентами становится важным звеном деятельности предприятия, центром управления всей организацией. При этом подразделение технической поддержки отвечает за доведение необходимой информации о покупателях к исполнительным центрам организации.

Supply Chain Management (SCM) — управление цепочками поставок — Это организованная сеть сбыта, которая гарантирует доставку необходимых товаров в нужное место с минимальными издержками.

Это комплекс правильно организованных процессов, в который входит интеграция эффективного планирования и всех участников. Здесь задействовано верное сочетание поставщиков, дистрибьюторов, производителей и продавцов. Все части механизма должны органично работать, чтобы приносить доход.

Основная задача SCM — настроить каналы, по которым предприятие будет взаимодействовать с потребителями и поставщиками. На что именно направлен этот процесс:

· изучение спроса и предложения на рынке, организация товаров, которые оптимально будут покрывать запросы клиентов;

· быстрая обработка заказов;

· так организовать планировку поставок, чтобы изделия не лежали «мертвым грузом» и не появлялось дефицита продукции;

· создание постоянных и долгосрочных отношений со снабженцами и сетью сбыта, расширение их количества.

Сюда включается 4 основных логистических процесса, а также возврат, который происходит не всегда. Разберем их подробнее.

· Планирование. Определяют поставщиков, обобщают их и расставляют приоритеты потребности клиентов. Потом планируют подходящий уровень запасов, выявляют главные требования к дистрибьюторам и их продукции.

· Закупки. Находится решение по управлению снабжением. В это время оценивается каждый поставщик, качество его товаров. Затем, если обе стороны все устраивает, то заключаются договора с ними. Сюда же относят все, что связано с материалами — их покупка, выдача, перевозка, контроль, хранение до оприходования и после.

· Производство. На этом этапе назначается руководство над всеми элементами, которые связаны с технологическими переменами и мощностями. Здесь же проводятся и все специфические процедуры от упаковки и отправки на склад до продажи.

· Доставка. Сюда включается контроль над заказами, складированием и перевозками. Первый пункт отвечает за то, чтобы своевременно создавались и регистрировались заявки, правильно формировалась стоимость и конфигурация будущего изделия.

Все выше перечисленное необходимо соотносить со спросом, чтобы не допускать перепроизводства или дефицита продукции.

DRP СИСТЕМА (Distribution Requirements Planning) — толкающая система управления распределением продукции. К числу ее важнейших функций относятся, в частности, контроль за состоянием запасов, включая расчет точки заказа, формирование связей производства, снабжения и сбыта с использованием обеспечивающего комплекса системы МРП. При работе по ДРП с. на первом этапе осуществляется агрегированное планирование с использованием прогнозов и данных о фактически поступивших заказах. На втором этапе осуществляется формирование графика произ-ва, дезагрегирование плана произ-ва с указанием конкретных дат, кол-ва комплектующих изделий, готовой продукции. На третьем этапе с помощью системы МРП производится расчет потребности в ресурсах материальных и производственных мощностях под график произ-ва. Система ДРП может служить базой для интегрального планирования логистических и маркетинговых ф-ций и их увязки, позволяет прогнозировать рыночную конъюнктуру, оптимизировать издержки логистические, планировать поставки и запасы на разл. уровнях (центральный — региональные склады). Важная функция ДРП с. — планирование трансп. перевозок. В системе ДРП обрабатываются заявки на трансп.-экспедиторское обслуживание, составляются и корректируются в реальном масштабе времени графики перевозок. Графики работы складов служат основой для расчета потребности в продукции транспорта; корректировка потребности осуществляется с учетом оперативной обстановки.

Микрологистическая система KANBAN является одной из первых попыток практического внедрения концепции «точно в срок».

В этой системе сочетаются особенности системы «точно в срок», в частности, малый размер запаса, и отдельные производственные единицы. Системы наиболее применимы для изделий, выпускаемых в больших объемах на регулярной основе. Они гораздо менее применимы для дорогих или крупных изделий, расходы за хранение которых на складе или доставку велики; системы менее применимы отношении нечасто и нерегулярно используемых изделий или на предприятия обрабатывающей промышленности, которые не делятся на малые производственные единицы.

Система KANBAN ощутимо уменьшает запасы материальных ресурсов на входе и незавершенное производстве на выходе, позволяя выявлять «узкие места» в производственном процессе. Когда проблема решена, объем буферных запасов снова снижается, пока не обнаружится следующее «узкое место». Таким образом, система KANBAN позволяет установить баланс в цепи поставки путем минимизации запасов на каждом этапе.

Практическое использование cиcтемы KANBAN, а затем ее модифицированных версий позволяет значительно улучшить качество выпускаемой продукции; сократить логистический цикл, существенно повысив тем самым оборачиваемость оборотного капитала фирм; снизить себестоимость производства; практически исключить страховые запасы и значительно уменьшить объем незавершенного производства. Анализ мирового опыта применения микрологистической системы KANBAN многими известными машиностроительными фирмами показывает, что она дает возможность уменьшить производственные запасы на 50%, товарные — на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

Метод планирования и управления JIT (Just-in-Time — точно в срок) охватывает проектирование изделий, выбор поставщиков, обеспечение качества, планирование, учет производства и контроль. Одна из важнейших концепций метода «точно в срок» связана с минимизацией страховых и межоперационных заделов за счет стабилизации поставок, а также обеспечения резерва производственных мощностей. JIT характеризуется: минимальными (в идеале — нулевыми) запасами; короткими логистическими цепями; небольшими объемами производства и пополнения запасов; взаимоотношением по закупкам с небольшим количеством надежных поставщиков и перевозчиков; высоким качеством ГП и логистического сервиса.

Сущность системы «точно в срок» как тянущей системы заключается в том, что спрос на любом участке цепи определяется спросом, предъявленном в конце ее. Пока нет спроса в конце цепи, продукция не производится и не накапливается, не заказываются и не накапливаются комплектующие. Движение материалов здесь напоминает течение реки: спрос, возникший в устье реки, передается вверх по течению. Ответом на спрос является адекватный ему материальный поток. Снизился спрос — течение замедлилось, увеличился — соответственно усилилась скорость потока.

Логистика ориентированной на спрос DDT — Demand-driven Techniques / Logistics. Эта технология разрабатывалась как модификация концепции RP («планирование потребностей») с целью улучшения реакции системы дистрибьюции фирмы на изменение потребительского спроса. Наиболее известными являются следующие четыре варианта концепции: rules based reorder (RBR), quick response ( QR), continuous replenishment (CR) и automatic replenishment (AR).

В конце 1990-х годов появились усовершенствованные версии концепции DDT— Effective Customer Response (ECR) — «Эффективная реакция на запросы потребителей»и Vendor Managed Inventory (VMI) — «Управление запасами поставщиком», основанные на новых возможностях логистических информационных систем и технологий.

Технология RBR опирается на одну из старейших методик контроля и управления запасами, основанную на концепции точки возобновления заказа — reorder point (ROP) и статистических параметрах спроса (расхода) продукции. Эта технология применяется для определения и оптимизации страховых запасов в целях выравнивания колебаний спроса.

Эффективность метода в значительной мере зависит от точности прогнозирования спроса, вследствие чего он долгое время не пользовался большой популярностью у логистических менеджеров. Так как прогнозы потребительского спроса на готовую продукцию не отличались высокой точностью, практического применения технология RBR в логистике не находила. Возрождение метода связано с революцией в информационных технологиях, когда появилась возможность получать и обрабатывать информацию о спросе из каждой точки продаж в реальном масштабе времени с помощью современных телекоммуникационных и информационно-компьютерных систем.

Этому же способствовали новые гибкие производственные технологии, значительно сократившие продолжительность производственно-логистических циклов. RBR используется в основном для регулирования страховых запасов. Применяются и другие DDT-ориентированные методы.

Стандартный метод определения потребительского спроса основывается на некоторых статистических формах контроля, в том числе на частоте и объеме повторных заказов. Производственный уровень запасов снижается до определенной точки — ROP. Логистическая технология RBR базируется на вычислении ожидаемого времени выполнения заказа (рис. 1.). Объем заказа при этом рассчитывается, как правило, по формуле экономичного (оптимального) размера заказа ЕОQ.

Альтернативные методы включают регулярный обзор уровня запасов за фиксированные интервалы времени между заказами, когда объем заказа определяется исходя из запланированного уровня пополнения запасов (рис. 2.)

Методология и техника логистической системы пополнения запасов в дистрибьюции с использованием точки возобновления заказа или стандартных систем контроля параметров заказа отрабатывалась на протяжении многих лет. Также существуют многочисленные варианты программного обеспечения этих методов. Однако все они имеют один существенный недостаток — они зависят от точности прогнозирования спроса. Это часто происходит тогда, когда спрос на один продукт зависит от спроса на другой продукт, куда первый входит как составная часть второго продукта.

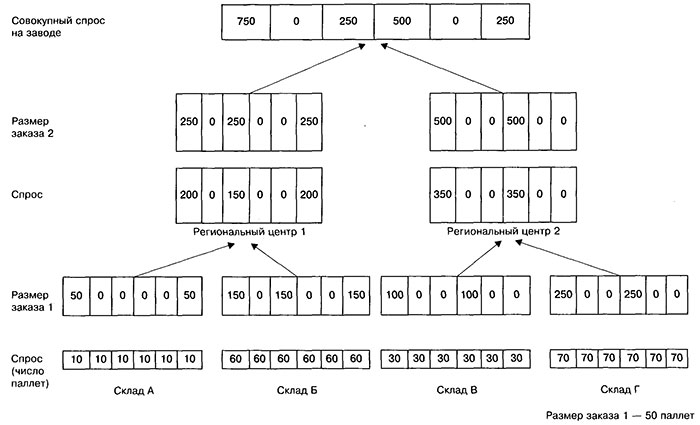

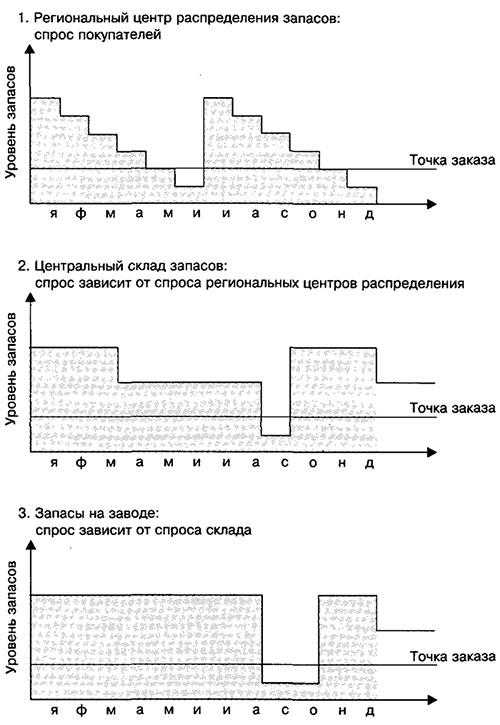

Например, спрос на комплектующие для сборки телевизоров зависит от спроса на готовые телевизоры. Пример такого рода зависимости спроса показан на рис. 3. Здесь показано, как постоянные отгрузки готовой продукции в каналы распределения могут в конкретный момент преобразоваться в спрос на заводе-изготовителе готовой продукции, применяющем логистическую технологию RBR.

Аналогичная ситуация может возникнуть в многоуровневой дистрибутивной сети, где спрос каждого уровня агрегируется на следующем уровне распределения. Такой случай иллюстрирует рис. 4.

Общая черта этих примеров состоит в том, что спрос на каждом уровне ЛС зависит от спроса на предыдущем и последующем уровнях. Спрос называют зависимым, когда он образуется непосредственно из спроса на запасы комплектующих или продукции более низкого уровня дистрибьюции. И наоборот, спрос на один вид комплектующих является независимым, когда он не влияет на спрос на другие комплектующие, т.е. этот спрос не является функцией спроса на другие изделия.

Это различие крайне важно, поскольку независимый спрос можно прогнозировать (с использованием традиционных методов), тогда как зависимый спрос должен быть рассчитан на основании спроса на предыдущих и последующих уровнях логистической цепи.

Пример (рис. 2.) иллюстрирует тот факт, что прогноз спроса на заводе должен быть основан на данных спроса отдельных региональных центров. Однако это только часть конечного спроса, если прогнозы делаются на основании динамики фактических складских остатков. В большинстве случаев спрос будет зависеть от розничной торговли или спроса посредников, поэтому поставщикам также необходимо делать прогнозную оценку спроса.

Еще одна особенность технологии RBR состоит в том, что при использовании для расчета размера заказа модели EOQ размер заказа будет больше величины запасов, которые действительно ежедневно требуются в соответствии с полным циклом заказа (кроме последнего дня). Например, если оптимальная партия поставки (EOQ) составляет 100 ед. и ежедневно используется 10 ед., тогда в первый день цикла следует закупать 90 ед., во второй день — 80 ед. и так далее.

В этом случае необходимо иметь дополнительные страховые запасы, величина которых учитывается при формировании заказа и обеспечивает бесперебойное производство при изменении спроса на комплектующие на всем протяжении логистического цикла и/или изменения самого цикла. В результате если в оптимальную партию поставки не включать страховые запасы, то непроизводительные запасы возрастут, что приведет к росту потребности в оборотном капитале.

Рис. 4. Пример неравномерного спроса на заводе

Логистические технологии QR, CR и AR базируются на методологии «быстрого реагирования» на предполагаемый спрос путем концентрации или быстрого пополнения запасов в точках рынка, близких к прогнозируемому расширению спроса. Эти технологии имеют много общего, так как в основном нацелены на максимальное сокращение времени реакции ЛС на изменение спроса, в них также предусмотрены превентивные решения по управлению запасами готовой продукции, предвосхищающие динамику спроса.

Технология QR (метод быстрого реагирования) позволяет устанавливать логистическую координацию между розничными магазинами и оптовиками с целью улучшения продвижения готовой продукции в дистрибутивных сетях в ответ на предполагаемое изменение спроса. Эта технология реализуется путем мониторинга продаж в розничной торговле (например, с помощью сканирования штрих — кодов) и передачи информации об объемах продаж по специфицированной номенклатуре и ассортименту оптовикам и от них — производителям готовой продукции. Информационная поддержка обеспечивает разделение QR-процесса между розничными торговцами (ритейлерами), оптовиками и производителями.

Совершенствование информационных технологий способствуют снижению неопределенности в сроках доставки готовой продукции, производстве и пополнении запасов, открывая возможности для максимальной гибкости взаимодействия партнеров в интегрированных логистических сетях. Технологии QR позволяет сокращать запасы готовой продукции до требуемого уровня, но не ниже величины, позволяющей быстро удовлетворять потребительский спрос, и в то же время значительно ускорить оборачиваемость товара (запасов).

Логистическая технология CR («непрерывного пополнения запасов») является модификацией технологии QR и предназначена для устранения необходимости в заказах на пополнение запасов готовой продукции. Целью CR является создание эффективного логистического плана, направленного на непрерывное пополнение запасов готовой продукции у ритейлеров. Ежедневная обработка информации об объемах продаж у ритейлеров и отправок готовой продукции у оптовиков позволяет поставщику продукции рассчитывать суммарную потребность по количеству и ассортименту.

Затем между поставщиком, оптовиками и ритейлерами достигается соглашение на пополнение их запасов готовой продукции, о чем подписывается обязательство о закупках. Поставщик на основе обработки информации о продажах и прогнозе спроса непрерывно (или достаточно часто) сам или через оптовых посредников пополняет запасы у ритейлеров. В некоторых случаях для сокращения времени пополнения запаса применяется метод сквозного фрахта или прямой доставки готовой продукции ритейлерам, минуя оптовиков.

Для эффективной работы CR-ориентированных ЛС необходимо выполнять два основных условия:

во-первых, должны быть обеспечены достоверная информация от ритейлеров и надежная доставка готовой продукции;

во-вторых, размеры грузовых отправок должны максимально соответствовать грузовместимости транспортных средств.

Дальнейшей модификацией методов QR и CR стала логистическая технология AR — метод «автоматического пополнения запасов». Метод AR обеспечивает поставщиков (производителей) готовой продукции набором необходимых правил для принятия решений о товарных атрибутах и категориях. Категория содержит информацию о размерах, цветах и сопутствующих товарах, обычно представленных одновременно в определенной торговой точке розничной сети.

Применяя метод AR, поставщик может удовлетворить потребности ритейлера в товарной категории, устранив необходимость следить за единичными продажами и уровнем запасов для быстро реализуемых товаров. Учет по товарной категории позволяет поставщикам повышать гибкость и эффективно пополнять запасы. Управление поставщиками запасов ритейлеров повышает их ответственность за надежность поставок и поддержание уровня запасов в соответствии со спросом.

С позиции ритейлеров результатом внедрения технологии AR является программа пополнения страховых запасов, позволяющая максимизировать объем продаж по каждой товарной категории. Эта стратегия позволяет также снизить затраты ритейлеров, связанные с разделением запасов и обеспечением надежности их пополнения.

Хотя методы пополнения запасов QR, CR и AR направлены в большей степени на удовлетворение запросов ритейлеров, они выгодны и производителям, и оптовикам, установившим интегрированные отношения. Существуют две основные причины подобного альянса. Первая связана с тем, что информационные потоки, отражающие требования покупателей, процедуры заказов и графики доставки готовой продукции, дают поставщикам (производителям и оптовым торговым посредникам) возможность лучше видеть проблемы управления запасами в дистрибьюции.

Производители и оптовики могут надежнее планировать поставки, когда они знают объемы продаж и уровни запасов готовой продукции у ритейлеров, в дистрибутивных центрах и на производстве. Это лучшее видение помогает поставщикам быстрее реагировать на изменение спроса, решать вопросы об организации сбора заказов, дислокации складов и производственных подразделений.

Информированность в интегрированных логистических каналахпомогает поставщикам устанавливать производственные и распределительные приоритеты между товарами и потребителями.

Вторая основана на факторах времени и информации. Альянс между звентями логистической цепи, основанный на разделении информации и уменьшении рисков, способствует повышению операционной эффективности, установлению выгодных для всех сторон длительных партнерских взаимоотношений.

Список литературы

Сергеева В.И. Корпоративная логистика. 300 ответов на вопросы профессионалов — инфра-м, издательский дом, 2005.

Для подготовки данной работы были использованы материалы с сайта http://logistic-forum.lv

Дата добавления: 02.03.2013

База рефератов на портале KM.RU существует с 1999 года. Она пополнялась не только готовыми рефератами, докладами, курсовыми, но и авторскими публикациями, чтобы учащиеся могли использовать их и цитировать при самостоятельном написании работ.

Это популяризирует авторские исследования и научные изыскания, что и является целью работы истинного ученого или публициста. Таким образом, наша база — электронная библиотека, созданная в помощь студентам и школьникам.

Уважаемые авторы! Если Вы все же возражаете против размещения Вашей публикации или хотите внести коррективы, напишите нам на почту info@corp.km.ru, мы незамедлительно выполним Вашу просьбу или требование.