Бережливое производство (Lean production) – это набор принципов, методов и соответствующих им инструментов. В этой статье подробно разберем принципы

ЧТО ТАКОЕ БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

ИЗЛОЖЕНИЕ ПРИНЦИПОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

ПРИНЦИП 1: ЦЕННОСТЬ

ПРИНЦИП 2: ПОТОК СОЗДАНИЯ ЦЕННОСТИ

ПРИНЦИП 3: ОРГАНИЗАЦИЯ ДВИЖЕНИЯ ПОТОКА

ПРИНЦИП 4: ВЫТЯГИВАНИЕ

ПРИНЦИП 5: СОВЕРШЕНСТВО

ЭТАПЫ ВНЕДРЕНИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА | LEAN PRODUCTION

ЧТО ТАКОЕ БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО | LEAN PRODUCTION

Бережливое производство (Lean production) – это концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь.

Бережливое производство (Lean production) – это прорывной подход к менеджменту и управлению качеством, обеспечивающий долговременную конкурентоспособность компании без существенных капиталовложений. Применение бережливого производства предполагает определенный способ мышления, рассматривая любую деятельность и с точки зрения ценности для потребителя, и с точки зрения сокращения всех видов потерь.

Бережливое производство (Lean production) – это логистическая концепция менеджмента, сосредоточенная на разумном сокращении размеров заказа на выпуск продукции, удовлетворяющей спрос, при повышении её качества; снижении уровня запасов используемых ресурсов; постоянном повышении квалификации персонала, охватывающим весь контингент; внедрение гибких производственных технологий и интегрирование их в единые цепи с взаимодействующими технологиями партнёров.

Бережливое производство (Lean production) – это набор принципов, методов и соответствующих им инструментов, позволяющих обеспечить постоянное улучшение деятельности процессов компании с точки зрения повышения ценности для потребителя и снижения потерь.

Рисунок 1 – Принципы, методы и инструменты бережливого производства | lean

В данной статье рассмотрим принципы, которые лежат в основе бережливого производства | lean.

Подробнее о внедрении бережливого производства в организации читайте на специальной странице

ИЗЛОЖЕНИЯ ПРИНЦИПОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Джеймс Вомак, Дэниел Джонс, авторы книги «Бережливое производство», изучив практику применения БП по всём мире, изложили суть бережливого производства в виде пяти принципов:

1) ценность,

2) поток создания ценности,

3) организация движения потока,

4) вытягивание,

5) совершенство.

Принципы бережливого производства также изложены в ГОСТ Р 56020-2014 «Бережливое производство. Основные положения и словарь». Вот они:

1. Стратегическая направленность.

2. Ориентация на создание ценности для потребителя.

3. Организация потока создания ценности для потребителя.

4. Постоянное улучшение.

5. Вытягивание.

6. Сокращение потерь.

7. Визуализация и прозрачность.

8. Приоритетное обеспечение безопасности.

9. Построение корпоративной культуры на основе уважения к человеку.

10. Встроенное качество.

11. Принятие решений, основанных на фактах.

12. Установление долговременных отношений с поставщиками.

13. Соблюдение стандартов.

Сравнив разные изложения принципов, можно прийти к выводу, что они не сильно отличаются. Перечень, представленный в ГОСТ Р 56020, всего лишь дает расширенное трактование принципов Lean.

Таблица 1. Сравнение разных изложений принципов бережливого производства | lean

|

Дж. Вомак, Д. Джонс. «Бережливое производство» Принципы бережливого производства |

ГОСТ Р 56020-2014 «Бережливое производство. Основные положения и словарь» Принципы бережливого производства |

|---|---|

|

Ценность Поток создания ценности |

Ориентация на создание ценности для потребителя Сокращение потерь Приоритетное обеспечение безопасности Принятие решений, основанных на фактах |

| Организация движения потока | Организация потока создания ценности для потребителя |

| Вытягивание | Вытягивание |

| Совершенство |

Стратегическая направленность Постоянное улучшение Визуализация и прозрачность Построение корпоративной культуры на основе уважения к человеку Встроенное качество Установление долговременных отношений с поставщиками Соблюдение стандартов |

ПРИНЦИП 1: ЦЕННОСТЬ

Что означает: нужно определить ценность конкретного продукта для потребителя.

Ценность (value): полезность, присущая продукции с точки зрения ПОТРЕБИТЕЛЯ и находящая отражение в цене продаж и рыночном спросе.

- Понимание ценности с точки зрения потребителя и других заинтересованных сторон позволяет руководителям всех уровней правильно организовать деятельность организации.

- Любую деятельность следует рассматривать с позиции усиления ценности для потребителя.

- В компании повсеместно должно действовать правило: «Думай как заказчик».

Ценность – это то, чем люди хотят владеть, пользоваться, что хотят потреблять, эксплуатировать и чем хотят обмениваться.

Ценность продукции определяется потребителем на основе собственного опыта, конкурентных предложений, существующих знаний и технологий, возможностей и потребностей и измеряется ценой, формируемой в результате обменных процессов (универсальная обменная ценность – деньги).

Ценность для потребителя может быть связана с категориями, такими как качество, время производства продукции, время оказания услуги, надежность, безопасность и др.

Ценность для производителя связана с обменом продукции на деньги – универсальную обменную ценность. При этом чем выше ценность для потребителя, тем большую обменную ценность имеет продукция для производителя.

Ценность для внутреннего потребителя определяется реализацией требований к поставке продукции нужного качества, в нужное время и место, в необходимом количестве.

ПРИНЦИП 2: ПОТОК СОЗДАНИЯ ЦЕННОСТИ

Что означает: нужно определить поток создания ценности для конкретного продукта.

Поток создания ценности (value stream): все действия, как создающие, так и не создающие ценность, которые позволяют продукции пройти все процессы – от разработки концепции до запуска в производство и от принятия заказа до доставки потребителю.

Поток создания ценности для потребителя – деятельность, направленная на создание ценности для потребителя, которая реализуется при помощи системы взаимосвязанных процессов и операций.

- Результаты деятельности процессов и операций как материальных, так и нематериальных, передаваемые от одного процесса / операции к другому, создают поток ценности.

- Данные потоки характеризуются скоростью, непрерывностью, равномерностью, а также сопровождаются различными видами потерь.

- В бережливом производстве | lean стремятся увеличить скорость потока ценности, обеспечить его непрерывность, равномерность и устранить потери.

- В качестве основных характеристик ценности рассматриваются характеристики качества, безопасности, а также стоимостные характеристики продукции / услуги.

Все действия, которые составляют поток создания ценности, можно разделить на три категории:

1) действия, создающие ценность;

2) действия, не создающие ценность, но неизбежные в силу ряда причин (муда первого рода);

3) действия, не создающие ценность, которые можно немедленно исключить из процесса (муда второго рода).

Рисунок 2 – Категории действий в потоке создания ценности Lean

Более подробно виды потерь (muda, mura, muri и др.) рассмотрим в другой статье.

Деятельность по всестороннему сокращению и устранению потерь рассматривается как основа улучшения потока создания ценности и снижения затрат в Lean. Одним из инструментов при этом является подход, называемый картирование потока создания ценности. Данный подход предполагает в том числе расчёт общего времени цикла с выделением времени на полезную работу и времени на потери.

Рисунок 3 – Картирование потока создания ценности

Следует отметить, что при построении потоков создания ценности приоритетное место отдается обеспечению безопасности, т.е. построение потоков для потребителя и сокращение потерь следует рассматривать совместно с рисками возникновения опасных ситуаций. Приоритет при принятии решений отдается гарантированному уровню безопасности. Увеличение скорости потока и сокращение потерь не должны приводить к снижению требуемого уровня технической, экономической, социальной, экологической и других видов безопасности.

Помимо этого, при построении потоков создания ценности для принятия верных и своевременных управленческих решений все события и проблемы следует регистрировать и рассматривать на месте их возникновения. Используются правила: «иди и смотри», «видеть своими глазами». Регистрация событий, операций и процессов при картировании потока производится в виде фактов, к которым можно апеллировать (например, с указанием фактических характеристик операции, а не нормативных / документальных и с перечислением всех деталей выполнения операции, включая местоположение, участников и т.п.). Только тогда их дальнейшая обработка и анализ позволяют принимать обоснованные управленческие решения, направленные на устранение и предупреждение проблем.

ПРИНЦИП 3: ОРГАНИЗАЦИЯ ДВИЖЕНИЯ ПОТОКА

Что означает: нужно обеспечить непрерывное течение потока создания ценности продукта.

Выстраивание всех процессов и операций в виде непрерывного потока создания ценности является универсальным способом повышения эффективности деятельности организации. Повышению эффективности деятельности способствует организация цепочки создания ценности, включающей поставщиков всех уровней, а также потребителей продукции организации.

Поток создания ценности образуется как повторяющаяся последовательность создания и перемещения ценностей от входов первых процессов до выходов последних, синхронизированных с потоком заказов, и представляет собой результат деятельности системы процессов, создающих ценность и перемещающих ее от поставщиков к потребителям.

Под организацией движения, или управлением, потока создания ценностей (ПСЦ) понимают деятельность по планированию, реализации, проверке и улучшению ПСЦ как

системы процессов

, направленную на удовлетворение требований потребителей и других заинтересованных сторон. Управление потоком создания ценностей осуществляется в соответствии с

системой менеджмента бережливого производства

, основанной на цикле PDCA и тесно связанной с системой менеджмента качества (СМК).

При этом детальность и форма описания отдельных процессов в СМК и системе менеджмента бережливого производства может существенно отличаться. Часто система процессов в СМК показывает идеальную картину как необходимо выстраивать деятельность на разных уровнях для достижения требуемых результатов (выходов процессов), а анализ на месте и описание процессов и операций для целей внедрения бережливого производства требует гораздо более детального подхода и изложения ситуации «как есть», т.к. это необходимо для выявления конкретных «мусорных» процессов и операций. Подход описания процессов «как есть» применяется и при внедрении СМК, но именно бережливое производство дает набор методов и инструментов для последовательной оптимизации процессов компании.

Цикл PDCA (Plan-Do-Check-Act) – «Планируй-Делай-Проверяй-Действуй»– цикл, позволяющий организации обеспечивать ее процессы необходимыми ресурсами, осуществлять их менеджмент, определять и реализовывать возможности для улучшения.

Система менеджмента качества (СМК) – часть системы менеджмента организации, совокупность организационной структуры, методик,

процессов

и ресурсов, необходимых для общего руководства качеством, улучшения деятельности, повышения конкурентоспособности.

Система менеджмента бережливого производства (СМБП) – система менеджмента

процессов

организации на основе принципов бережливого производства. СМБП включает организационную структуру,

процессы

, ресурсы, процедуры, методы и инструменты.

ПРИНЦИП 4: ВЫТЯГИВАНИЕ

Что означает: нужно позволить потребителю вытягивать продукт.

Вытягивание – это такая организация процессов, при которой поставщик производит ровно столько, сколько требуется потребителю, и только тогда, когда требуется. Основа вытягивания – оперативный обмен информацией и долгосрочные партнерские отношения между потребителями и поставщиками.

Выталкивающее производство (push production): метод организации производства, при котором обработка продукции производится исходя из прогнозируемого спроса с последующим перемещением изделий на следующую операцию или на склад, независимо от фактического темпа работы следующей операции / процесса.

Вытягивающее производство (pull production): метод организации производства, при котором обработка продукции производится на основе сигналов о потребностях последующих операций. Вытягивающее производство направлено на предотвращение перепроизводства и снижение незавершенного производства посредством поставки продукции ровно в том количестве и в то время, в каком и когда потребуется при выполнении последующего процесса или при направлении потребителю.

Толкающая система поставок – это система подачи деталей, которая работает на основе точного планирования и графиков подачи деталей как внутри цеха, так и между цехами

Тянущая система поставок – это система подачи деталей, при которой подача и производство деталей происходит после заказа потребителей

Системы вытягивания объединяют потоковые ячейки вместе и имеют три элемента:

- «готово» – изделие вытягивается в следующий шаг только в случае необходимости,

- «в работе» – потребляется сейчас,

- «спусковой курок» – что нужно, где, когда и сколько.

ПРИНЦИП 5: СОВЕРШЕНСТВО

Что означает: нужно стремиться к совершенству.

Целью постоянного улучшения (непрерывного совершенствования) всех аспектов деятельности организации является:

- увеличение ценности для потребителя,

- улучшение потока создания ценности,

- сокращение потерь.

Вовлечение и развитие персонала следует рассматривать как необходимое условие эффективной деятельности по постоянному улучшению, организованной на основе системы сбора, рассмотрения и реализации предложений от работников организации, поддерживаемой системой мотивации и обеспеченной необходимыми ресурсами.

Совершенство: Кайдзен

Совершенствование подразделяется на:

- кайдзен

- инновации.

Рисунок 4 – Совершенствование, Кайдзен и инновации

Кайдзен (kaizen) – японская философия и практика, которая фокусируется на непрерывном совершенствовании процессов производства, бизнес-процессов и управления, а также всех аспектов жизни. Кайдзен (kaizen) – постоянная система совершенствования, непрерывный процесс улучшений.

Кайдзен в бизнесе – это непрерывный процесс совершенствования стандартизированных действий и процессов, в который вовлечены все сотрудники компании – от руководителя до простого рабочего.

Философия Кайдзен – это постоянное совершенствование, а Гемба Кайдзен – это инструмент для улучшений. Цель Кайдзен – производство без потерь. Идеология Кайдзен: «Чего хочет человек на работе?» – «Уважения – творчества – достойного вознаграждения».

Рисунок 5 – «Зонтик» Кайдзен

Кайдзен – это «зонтик», под которым укрылась большая часть уникальных для Японии практик. Многие из практик Кайдзен снискали мировую известность. Сущность Кайдзен очень простая – это непрерывный процесс совершенствования, в котором участвуют все – и менеджеры, и рабочие.

Совершенство: встроенное качество

- Необходимый уровень качества продукции должен быть на всех этапах ее жизненного цикла. Встроенное качество в основном обеспечивается на этапах проектирования продукции и процессов, через взаимное увязывание и стыковку всех видов деятельности.

- Встроенное качество достигается за счет поиска и устранения потенциальных причин несоответствий при помощи определенных методов их предупреждения, включая статистические.

- Встроенное качество достигается за счет принципа «не принимай, не делай, не передавай «брак».

Совершенство: соблюдение стандартов

Неукоснительное соблюдение положений стандартов, регламентов, инструкций и других обязательных документов является необходимым условием функционирования и постоянного улучшения процессов организации. При выявлении недостатков или возможностей их улучшения работники должны следовать указаниям, изложенным в действующих документах до принятия изменений в установленном порядке.

Совершенство: визуализация и прозрачность

Управление процессами организации осуществляется таким образом, чтобы все участники процесса могли проследить весь процесс создания ценности и имели необходимую информацию о нем. Это позволяет быстро обнаруживать несоответствия, обеспечивать выполнение стандартов, прозрачность ролей и ответственности работников. Визуализация может касаться совершенно разных элементов процессов: и небольших операций на рабочих местах, и итоговых данных по работе производства, других подразделений или компании в целом.

Совершенство: установление долговременных отношений с поставщиками

Долговременные отношения с поставщиками следует рассматривать как условие постоянного улучшения и сокращения потерь в цепи поставок. Для этого необходимо обеспечить разделение рисков, затрат, прибыли, обмен информацией и знаниями между поставщиками и потребителями всех уровней.

Совершенство: построение корпоративной культуры на основе уважения к человеку

Вовлечение и развитие персонала следует рассматривать как НЕОБХОДИМОЕ УСЛОВИЕ ЭФФЕКТИВНОЙ ДЕЯТЕЛЬНОСТИ ПО ПОСТОЯННОМУ УЛУЧШЕНИЮ.

Построение корпоративной культуры на основе уважения к человеку предполагает внедрение следующих элементов культуры:

- каждый работник способен внести свой вклад в достижение целей организации;

- уважение к работнику, его достоинству, компетентности, ответственности, творчеству позволяет раскрыть и использовать в полной мере его талант, интеллектуальные и творческие способности для развития организации и должно стать основой ее корпоративной культуры;

- корпоративная культура должна поддерживать в работниках стремление к постоянному улучшению.

Совершенство: вовлечение и мотивация персонала

Вовлечение персонала в бережливом производстве | lean достигается за счет создания специальной среды в отношениях между работниками, в которой каждый может выполнять роли и функции, как правило, свойственные руководителям: планирование и организация деятельности, разработка стандартов, контроль, мотивация. Для реализации перечисленных функций специалистам, служащим и рабочим предоставляется право участвовать в межфункциональных командах и проектах по улучшению на разных уровнях управления в роли лидера группы, инициатора, эксперта и др.

Мотивация в бережливом производстве | lean представляется как система ценностей, принципов, процессов, методов, направленная на создание условий:

- реализации социальных потребностей работника и их использование в интересах организации;

- реализации потребностей работника в признании и их использование в интересах организации;

- самореализации работника и их использование в интересах организации.

Совершенство: эффективное использование человеческого потенциала

В бережливом производстве | lean эффективное использование человеческого потенциала предполагает внедрение в практику работы следующих подходов:

- Отказ от системы наказания за непреднамеренные ошибки или несоответствия, т.е. признание, что большинство проблем в организации связано с системой менеджмента, и только небольшое количество – с исполнителями. Открытость и прозрачность системы управления организации, приверженность высшего руководства принципам бережливого производства.

- Всесторонняя система обмена информацией о целях и ходе преобразований, т.е. доведении поставленных целей до сведения каждого работника.

- Выдвижение общей идеи, которая была бы понятна и близка всем работникам и объединила их.

- Доведение до каждого работника значимости своей роли в цепи создания ценности для потребителя, влияния на качество, безопасность и достижение общей цели организации.

Совершенство: обучение персонала

Успех развития системы организации бизнеса на принципах бережливого производства определяется уровнем понимания работниками базисных понятий бережливого производства, таких как ценность для потребителя, поток создания ценности, совершенствование потока создания ценности, потери в потоке создания ценности. Высшему руководству организации следует определить компетентность работников в области бережливого производства и потребность в их подготовке, организовать подготовку как на рабочих местах, так и в специализированных учебных центрах, исходя из поставленных целей и задач.

Принципы системы подготовки персонала в области бережливого производства:

1. Целенаправленность – подготовка в области бережливого производства и системы менеджмента бережливого производства.

2. Согласованность с другими направлениями подготовки.

3. Многоуровневость – охват всего персонала сверху вниз (начиная с высшего руководства) по программам компетенции персонала.

4. Сбалансированность – сочетание теории и практики, различных форм обучения и их сочетание (например, подготовка на рабочих местах, обучение действием, обучение в специализированных учебных центрах и т.д.).

5. Регулярность – периодическая подготовка и переподготовка.

6. Вовлеченность – достигается личным участием высшего руководства в программах подготовки и демонстрацией повышения собственной компетентности, а также созданием среды для результативной подготовки персонала.

ЭТАПЫ ВНЕДРЕНИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА | LEAN PRODUCTION

Этапы внедрения бережливого производства | LEAN и их наполнение могут отличаться в зависимости от задач, стоящих перед конкретным предприятием. Стандартные этапы внедрения LEAN:

Этап 1. Диагностика предприятия, планирование проекта внедрения LEAN.

Этап 2. Обучение высшего руководства и группы внедрения.

Этап 3. Проектирование системы менеджмента бережливого производства LEAN.

Этап 4. Внедрение системы менеджмента бережливого производства LEAN.

Этап 5. Заключительный аудит системы менеджмента бережливого производства LEAN.

Подробнее о внедрении бережливого производства в организации читайте на специальной странице

Бережливое производство – это система управления предприятием, основанная на опыте японских компаний, ставших мировыми технологическими лидерами. В чем суть этой системы и можно ли использовать японский подход к совершенствованию процессов в российских реалиях, читайте в статье.

Эффективность функционирования бизнеса – наверное, главная проблема, которая волнует собственника. Хотя сначала может показаться, что его в первую очередь заботит наличие покупателей на продукт бизнеса. Однако по некотором размышлении покупатели, их количество и ценность оказываются всего лишь производным от качества работы процессов внутри системы.

Для России повышение эффективности процессов – один из основных источников развития, когда будет исчерпаны возможности снижения стоимости ресурсов. Отечественным организациям разного уровня и сфер – от государственных учреждений до многих коммерческих компаний – досталась в наследство от советских времен неэффективная система менеджмента. В последние 20 лет эта система усугубилась или «забронзовела» из-за коррупционной составляющей нашей экономики, нефтяных денег прошлых лет, социально-ориентированной правовой системы в отношении кадровой политики и т.п. Много предприятий просто сгинули за эти годы из-за своей неэффективности. Но сейчас ситуация меняется из-за необходимости выживать, экономить ресурсы и наращивать конкурентоспособность.

Неспроста растет спрос на консалтинг в сфере оптимизации и у всех на слуху такие концепции, как бережливое производство, 6 сигм, теории ограничений, Кайдзен, DMAIC, реинжиниринг бизнес-процессов.

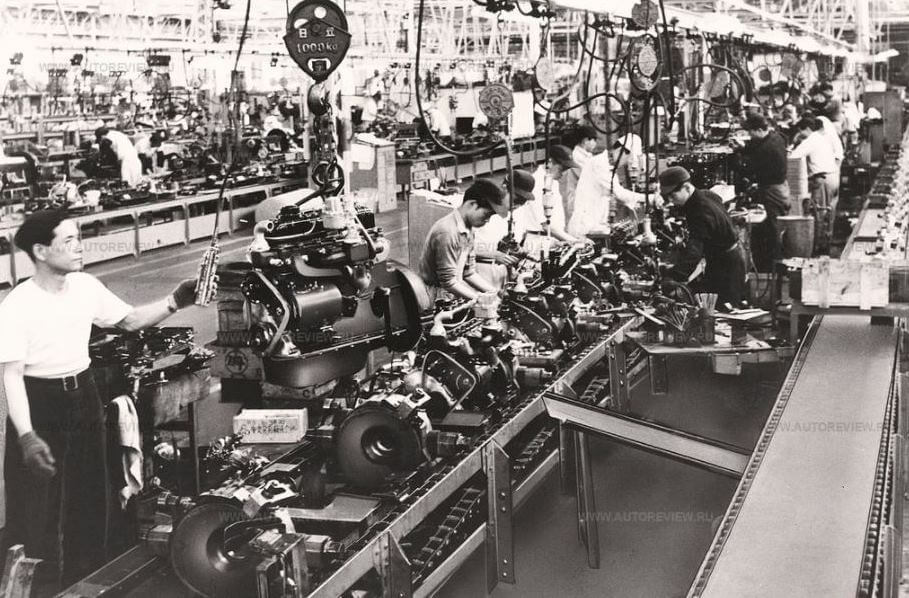

Что такое бережливое производство

Система бережливого производства – один из универсальных, хорошо зарекомендовавших себя и широко применяемых подходов. В его основе успешный опыт японских компаний, таких как Тойота. Японская автомобильная корпорация внедрила методы бережливого производства в 50-х годах, «преломив» управленческую науку западных стран через призму культуры и ментальности японского общества. Полученный подход к совершенствованию процессов позволил не только Тойоте, но и другим японским компаниям добиться технологического лидерства в мире, а кроме того создать бренды, которые надолго стали ассоциировать в мире с понятием качества. Японское качество – это до сих пор бренд.

Основные принципы концепции бережливого производства

- Ценность продукта на первом месте.

- Оптимизация процессов возможна всегда.

- Непрерывное повышение скорости и эффективности процессов.

- Снижение потерь – основная задача оптимизации.

Этот список охватывает принципов большую часть сути, вкладываемой в понятие бережливое или lean производство.

Ценность продукта

Краеугольный камень концепции – понятие ценности, определяемое как набор свойств продукта или услуги, ради которых покупатель и приобретает товар. Все действия и процессы, за которые покупатель не готов платить, согласно бережливому подходу, не добавляют ценности и подлежат оптимизации.

Бережливое производство предполагает, что в настоящее время большинство процессов как в промышленности, так и в сфере услуг не оптимальны и их эффективность составляет менее 10%.

Оптимизация процессов

Бережливое производство предполагает, что в настоящее время большинство процессов как в промышленности, так и в сфере услуг не оптимальны и их эффективность составляет менее 10%. Эффективность в этом случае оценивается как доля времени, расходуемая на создание ценности, в общей длительности процесса. То есть большинство процессов тратят на создание ценности для клиента / покупателя меньше 10% времени, все остальное время тратится на что-то, что конечному пользователю не нужно.

Эмпирическим путем установлено, что создающие ценность процессы редко нуждаются в оптимизации, зато остальные всегда можно улучшить. При этом хорошо работает правило Паретто: «малое число процессов оказывают существенное влияние на общее время реализации».

Непрерывное повышение скорости и эффективности процессов

Внедрение инструментария бережливого производства оказывает прямое влияние на скорость (за счет сокращения времени выполнения) и эффективность (меньше времени-ниже затраты, меньше инвестиций) любого процесса. Этот факт иллюстрирует закон Литтла, который выводит зависимость времени выполнения работы или заказа от числа заказов в системе и скорости их выполнения:

Т= W / S,

где

T — среднее время выполнения работы, или иначе время нахождения в системе;

W — среднее число работ (клиентов, заказов) в системе;

S — средняя скорость выполнения работы, пропускная способность.

Согласно этой формуле, время выполнения работы зависит от числа работ в системе и от скорости. Внедряя инструментарий lean-production, на скорость выполнения работ можно повлиять дополнительными инвестициями в оборудование, обучение, консалтинг или наем новых сотрудников. Число работ в системе может быть оптимизировано без затрат, по крайней мере денежных, ограничением на входе – методом вытягивания.

Предположим, консалтинговая компания разрабатывает бизнес-планы на заказ. Имеющаяся команда делает в среднем 6 бизнес-планов за месяц совместной работы, и в работе одновременно находится 12 проектов. Тогда среднее время выполнения согласно закону Литтла составит 12 / 6= 2 месяца. Может показаться странным, что шесть бизнес-планов делаются за месяц, а время на разработку одного – два месяца, но надо понимать, что речь идет о поточном производстве. 1 из 12 бизнес-планов попал на вход процесса и пошел по его этапам, он их завершит, только когда те же этапы пройдут стоящие в очереди перед ним другие 11 проектов. Мы можем изменить ситуацию и подавать в процесс не по 12 проектов, а по 6, тогда скорость выполнения одного по закону Литтла уже составит 6 / 6 = 1 месяц! В чем может быть выгода? Мы же не выполним остальные 6 заказов? Сделаем, но на месяц позже – поставим их в очередь до начала работы. При этом, если мы добавим сортировку и будем ранжировать проекты по их сложности и стоимости, мы можем получить значимый экономический эффект, отказываясь от сложных и нерентабельных заказов. Мы точно сделаем хуже, если завалим работой свою команду и дадим на вход не 12, а 15 проектов, время выполнения одного заказа вырастет до 15 / 6 = 1,5 месяцев, что может не понравиться клиентам.

Как видим, скорость и эффективность в концепции бережливого производства взаимосвязанные вещи – процесс тем быстрее, чем он эффективнее. Но при этом нельзя «вульгаризировать» подход и ставить задачи только в терминах скорости – ситуация может дойти до абсурда или злоупотребления, в результате чего может пострадать качество и, в конечном итоге, ценность продукта или услуги для покупателя.

Возможность повышать эффективность и, соответственно, скорость процессов сохраняется всегда. Принимая во внимание стремление к снижению расходов, повышению удовлетворенности клиентов и, в конечном итоге, к росту прибыли, процесс постоянных улучшений, оптимизации и совершенствования останавливаться не должен.

Потери в бережливом производстве

Под потерями в рамках рассматриваемой концепции понимаются не только потери от брака, дефектов и простоев, но также и:

- излишние перемещения в процессе производства и логистика, а именно потери времени и материальные потери;

- создание запасов, так как они не формируют ценности для клиентов, и, кроме того, при хранении может происходить порча сырья, полуфабрикатов и готовой продукции;

- лишние этапы обработки. Часто то, что делается в процессе оказания услуги или производства конечному потребителю, ценности не создает. Например, красивая полиграфия консалтинговых материалов на промежуточных сессиях или личный приезд дорогостоящего сотрудника, когда он может присутствовать на совещании удаленно;

- перепроизводство. Адепты lean-production считают его основным, приводящим ко всем остальным потерям.

Перечисленные выше потери относятся в терминологии компании Тойота к муда (muda) – действиям, не приводящим к созданию ценности. Вот к снижению этих муда в непрерывном режиме и сводятся все методики в рамках концепции бережливого производства.

Пример применения бережливого подхода

Несмотря на происхождение «из цехов автомобильных концернов», концепция бережливого производства применима и для услуг, в том числе государственных и муниципальных.

Предположим, компания заказывает подготовку стратегии. Процесс с позиции ценности для компании выглядит следующим образом:

|

Процесс, создающий ценность |

Процесс, не создающий ценность |

Длительность процесса |

|

Установочная встреча с представителями консалтинговой компании |

2 часа |

|

|

Расчет затрат и подготовка ценового предложения |

2 дня |

|

|

Согласование цены |

2 часа |

|

|

Подготовка договоров |

2 дня |

|

|

Подписание договора |

1 час |

|

|

Внутренние мероприятия консалтинговой компании, связанные с формированием команды специалистов |

1 день |

|

|

Ожидание ключевых сотрудников команды из отпусков, командировок, с других проектов |

10 дней |

|

|

Знакомство консультантов с ключевыми сотрудниками компании для организации работы |

1 час |

|

|

Сбор данных |

20 |

|

|

Работа по анализу и разработке стратегии |

20 дней |

|

|

Стратегические сессии с ключевыми сотрудниками компании |

10 дней |

|

|

Опоздания, больничные, замены сотрудников и прочие непроизводительные затраты времени консультантами* |

12 дней |

*Не хочу никого обидеть, это всего лишь модельный пример.

Как видим, есть что оптимизировать, используя инструментарий бережливого производства. Далее расскажем, как.

Инструментарий бережливого производства

Концепция lean-production существует довольно давно, и за это время обросла широким инструментарием, некоторые из элементов уже используются как отдельная методология.

Вот лишь некоторые из них.

Канбан – технология, применяемая для процесса «вытягивания работ». Используется знаменитая Канбан-доска, на которой в виде карточек вывешивается информация по движению задачи по производственной цепочке. В программировании на доске отмечаются процессы, находящиеся на этапе обсуждения – backlog, приняты в работу – to do, в процессе – in process (in progress), тестируются – testing, подтверждаются – approval, выполнены – done.

Кайдзен – практика постоянных улучшений и совершенствования для наиболее полного удовлетворения покупателя, повышения ценности продукта или услуги и, соответственно, снижения потерь в понимании lean-production. Лучшей иллюстрацией применения кайдзен в офисе дает бухгалтерия, нигде нет такой тонкой настройки рабочего места, архивов, процессов и даже ритуалов как в этом подразделении. Рано или поздно к каждому полученному документу необходимо будет вернуться: потребуется справка для руководства, подтверждение для банка, ФНС или клиента, поэтому документы организованы так, чтобы было легко и быстро их найти: каждая папка соответствует периоду времени, виду документов, организации, внутри папки документы сгруппированы по логике (у каждого главного бухгалтера своя) и каждая группа отделена разделителем, разложены в хронологическом порядке, и на обложке или первым листом – пополняемое содержание папки. Использование всех этих ярлыков, подписей, папок, разделителей – пример применения концепции кайдзен. И в соответствии с кайдзен бухгалтеры не останавливаются и продолжают совершенствовать свои процессы, постоянно применяя все новые возможности современных технологий.

«5S» – технология визуального контроля за рабочим местом. Название связано с пятью принципами организации рабочего места, названия которых начинаются в японском с буквы «С»:

- Сеири: отделить ненужные инструменты от нужных и убрать первые с рабочего места;

- Сейтон: расположить инструменты и маркировать их так, чтобы было удобно использовать;

- Сейсо: поддерживать чистоту рабочего места;

- Сейкецу: регулярно выполнять первые три «S»

- Сицукэ: сделать выполнение первых четырех «S» привычкой и стандартом.

Быстрая переналадка – набор методов и технологий, благодаря которым освоение или переключение на новый продукт не будет требовать длительного времени настройки процессов и оборудования, не вызовет простоев. Например, в текстильной промышленности, чтобы выполнить следующий заказ с другим рисунком, потребуется длительная переналадка.

Just In Time – переводится дословно – точно, в срок, но «в срок» подразумевает вовремя, не допуская простоев производства и накопления складских остатков. Логистическая система, построенная на принципе Just in time организует движение материальных потоков – сырья, материалов и готовой продукции, таким образом, что все необходимое поступает на каждый этап переработки в нужное время и в необходимом объеме.

Вытягивающее производство – еще один инструмент бережливого производства. Он не предусматривает работу «на склад» – складские запасы должны быть минимальны, продукция не производится до тех пор, пока не получено заказа на нее со стороны покупателя, если речь идет о готовой продукции, или со стороны следующего этапа переработки, если речь идет о сырье и полуфабрикатах. Внедрение данного принципа в производственный менеджмент ведет к ритмичной и сбалансированной работе компании, снижению или полному отсутствию складских остатков готовой продукции и сырья – все покупается и производится только под имеющийся заказ, оптимальными партиями.

Выводы и рекомендации

Организации стремятся оптимизировать менеджмент, и производственный в том числе, стремятся настроить процессы таким образом, чтобы снизить стоимость продукции или услуги, и при этом не потерять, а лучше улучшить качество. Универсальным рецептом в данном случае является как раз внедрение принципов бережливого производства, в них заложена простая и понятная логика:

- не делать того, что не нужно;

- эффективность начинается с мелочей;

- эффективный процесс – быстрый процесс;

- упрощай;

- обучай;

- ценен результат, а не процесс.

Примеров удачного внедрения технологий lean-production и в мире, и в России уже много. Можно изучать чужой опыт и применять то, что прошло проверку временем, а можно искать собственные смыслы и решения в самой философии этой концепции.

Очень интересно, какие формы примет бережливое производство в ближайшем будущем по мере повсеместного внедрения искусственного интеллекта и роботов!

Содержание:

- Что такое бережливое производство

- Какие цели преследует бережливое производство

- Какие принципы у бережливого производства

- В чем заключается ценность продукта

- Как оптимизировать процессы

- В каких сферах применяется

- Как внедрить бережливое производство на предприятии

- Какие инструменты бережливого производства есть

- Как правильно внедрять бережливое производство

- Как оценить эффективность внедрения бережливого производства

- Какие есть виды потерь в бережливом производстве

- Какие примеры применения подхода есть

- Где брать информацию по бережливому производству

Что такое бережливое производство

Бережливое производство — это определенная концепция управления. Ее основа — постоянный поиск возможностей устранить потери на производстве и в офисе. Часто для обозначения концепции используются термины «lean-производство» и «lean-технологии». Lean в данном случае означает именно «производство без излишеств» — то, чего должно добиваться любое предприятие.

Начальный пункт концепции: компания определяет, какова ценность продукта для конечного потребителя на каждом этапе производства. Цель — обеспечить безостановочное устранение потерь. Потеря в данном случае — действия или операции, которые расходуют ресурсы, но не создают ценности для потребителя.

Выделяют потери первого и второго рода. Первые — действия, которые не создают ценности, но и устранить их нельзя. Например, предприятие не может обойтись без транспортировки или оформления всех необходимых документов. При этом ценности для конечного потребителя эти операции не создают.

Потери второго рода также не создают ценность. При этом их можно полностью исключить из процесса производства, и к этому необходимо стремиться. Лишнее ожидание, бракованная продукция — примеры потерь второго рода.

Всю деятельность предприятия и все процессы, происходящие на производстве, можно разделить на операции и процессы. Среди них есть две категории:

- добавляющие продукту ценность;

- не добавляющие продукту ценности.

Фото/blog.ganttpro.com

Какие цели преследует бережливое производство

Основная цель бережливого производства — систематическое и постепенное уменьшение количества процессов, операций и действий, не добавляющих продукту потребительской ценности.

В планах Grass — еще больше инициатив в концепции бережливого производства. Например, создание собственной линии по переработке пластика. Уже сейчас компания создает тару, в которой 20% вторичного пластика.

Создание собственной линии по переработке позволит сократить потери при транспортировке сырья для переработки и ускорить разработку тары с большим процентов ввода вторичного пластика.

На фасаде офисного здания мы планируем установить солнечные панели. Так мы будем получать электроэнергию из возобновляемых источников и в перспективе снизим свои издержки.

Фото/blog.ganttpro.com

Какие принципы у бережливого производства

В теории бережливого производства выделяется множество принципов и инструментов. К основным относятся: определение ценности и продукта и постоянная оптимизация процессов. Об этом мы расскажем далее.

Коренными принципами также являются:

- отличное качество продукции, обеспечивающее возможность сдачи без последующих доработок;

- формирование системы производства, которая позволит обнаруживать и разрешать проблемы при их возникновении;

- долгосрочные отношения с потребителями;

- гибкость и адаптивность всех систем.

Особенное значение имеют принципы «точно вовремя» и автономизации. Первый особенно важен в рамках работы производственной линии любого предприятия. Необходимые детали, элементы и компоненты должны поступать вовремя и в необходимом количестве.

industryviews/shutterstock.com

В чем заключается ценность продукта

Понятие ценности — ключевое положение бережливого производства. Собственно ценность — это набор свойств и качеств, ради которого клиент приобретает продукт. Ценность любого продукта определяет в первую очередь потребитель.

Ценность создается в ходе производственных процессов. Каждое производственное действие создает какую-то ценность либо нет. Например, длительное ожидание поставки не создает никакой ценности. Именно действия второго рода, в соответствии с концепцией lean-технологий, необходимо стремиться полностью исключить из производственного процесса.

Для наиболее полного понимания потребительской ценности продукта проводятся исследования мнений клиентов. Важно регулярно получать обратную связь от ваших потребителей, чтобы постоянно стремиться к совершенству продукта.

Мы открыты для любых комментариев и предложений от потребителей, внимательно изучаем отзывы к средствам на всех каналах продаж. Более того, продукты часто тестируются внутри компании, и мы собираем мнения сотрудников о потребительских качествах новинок.

Как оптимизировать процессы

Процессы постоянной оптимизации — это важнейший аспект lean-производства. Совершенствование продукта и процессов — ведущие принципы бережливого производства.

Процесс оптимизации в данной концепции — это процесс постоянного уменьшения издержек и поиска таких возможностей. Оптимизация процесса при этом должна идти не сверху, а снизу. Именно сотрудники лучше всего видят, от каких операций возможно безболезненно отказаться.

Для этого наш отдел бережливого производства постоянно собирает предложения от сотрудников. Этот процесс возможен также благодаря инструментам, о которых мы поговорим ниже.

В каких сферах применяется бережливое производство

Технологии бережливого производства могут применяться во многих сферах. Например, существует бережливая логистика. Она объединяет всю цепочку поставщиков с целью сократить потери на каждом этапе.

Существует и бережливая почта. Например, в Дании провели масштабный анализ услуг почты и смогли модернизировать процесс. Это позволило повысить продуктивность и ускорить почтовые пересылки.

В рамках создания программного обеспечения также реально применить концепции и технологии бережливого производства.

Как внедрить бережливое производство на предприятии

Бережливое производство на предприятии — это и шанс повысить эффективность, и возможность внедрить экологические инициативы, и сделать производство максимально безопасным для планеты.

Lean-технологии на предприятии стоит внедрять постепенно и придерживаясь определенной системы. Важно анализировать, как каждый метод и технология влияют на конечный результат. Об инструментах, с помощью которых это можно сделать мы расскажем далее.

В компании мы активно используем систему кайдзен, 5S и картирование процессов.

Какие инструменты бережливого производства есть

Существует большое количество инструментов, методов и технологий бережливого производства. Наиболее популярные — это:

- Картирование потока создания ценности.

- Вытягивающее поточное производство.

- Канбан.

- Кайдзен.

- Система 5S.

Картирование потока создания продукта и, соответственно, ценности предполагает создание детальной схемы всех процессов производства вплоть до самых мелких. Такая карта позволит быстро выявить слабые места и процессы, не формирующие ценности.

Для картирования потока создания ценности прежде всего необходимо детально документировать текущее состояние всех процессов и проанализировать все производство. На основе всех этих данных строится карта, на основе которой может быть разработан план внедрения улучшений.

Организация производства продуктов по вытягивающему принципу предполагает использование, закупку и хранение такого объема продукции, который определяют исключительно потребности конкретных этапов производства.

Канбан предполагает подачу производственных запасов маленькими блоками, точно в те узлы производственного процесса, где они необходимы. Готовая же продукция должна быть сразу же отгружена покупателям.

Кайдзен — это система, которой мы активно пользуемся в компании сейчас. Это целая философия, в рамках которой предполагается не только постоянное стремление к улучшениям, но и стимулирование сотрудников предлагать такие улучшение предлагать.

Для обработки предложений от сотрудников мы создали целый отдел и за последний год реализовали больше тысячи таких предложений.

Система 5S — это все о создании эффективного и комфортного рабочего места. Основана эта система на пяти принципах:

- сортировка;

- рациональное расположение;

- уборка;

- стандартизация;

- совершенствование.

Эти принципы мы стараемся реализовывать при создании своих офисных помещений. 5S — один из первых инструментов, которые были внедрены в компании. Все сотрудники прошли внутреннее обучение, и с 2015 года было реализовано по системе 5S более трех тыс. мероприятий по улучшению рабочих мест. Например, визуализация инструкций, стандартизации и оконтуривание на рабочих местах и многие другие инициативы.

Мы активно работаем над внедрением технологий «умного дома» в наших офисных помещениях. Это позволит как уменьшить объем потребляемых ресурсов за счет поддержания оптимального уровня освещения, отопления и вентиляции, так и создать для сотрудников максимально комфортную среду.

Работники офиса смогут лучше концентрироваться, не отвлекаясь на мелочи вроде включения кондиционера и его настройку.

Zapp2Photo/shutterstock.com

Как правильно внедрять бережливое производство

Внедрять технологии и инструменты бережливого производства важно обдуманно и постепенно. Бережливое производство всегда начинается с точного определения ценности каждого создаваемого продукта. Далее выявляется поток создания ценности.

О картировании этого потока мы говорили выше. Важно тщательно разобрать созданную вами карту и определить все слабые места. Так вы сможете обеспечить беспрерывность потока.

Следующий этап — дать потребителю вытягивать продукт, то есть объем производства должен определяться исключительно уровнем потребительского спроса.

Определите уровень потребности, которая существует у потребителя сейчас и обеспечьте полное, но не излишнее ее удовлетворение, то есть на складе не должно скапливаться излишних запасов или возникать дефицит каких-то товаров или компонентов.

И самое важное — необходимо всегда стремиться к совершенству, даже через мелкие улучшения.

Как оценить эффективность внедрения бережливого производства

Оценивать эффективность внедрения технологий бережливого производства можно по нескольким параметрам. Первым, безусловно, будет экономический. При этом оценивать экономический эффект необходимо на всех стадиях производства.

Другим важным параметром является степень повышения эффективности работы всего предприятия и уровня мотивации сотрудников. Понять, как внедрение бережливого производства сказалось на мотивации сотрудников, можно через руководителей отделов или команд. Помните, что внутренние оценки коллектива обладают субъективностью.

Важно также оценить, какое влияние lean-технологии оказали непосредственно на продукт и его свойства. Эти результаты — одни из самых важных. Прогресс продукта по технических характеристикам, безусловно, скажется на объеме продаж и степени удовлетворенности потребителей.

Какие есть виды потерь в бережливом производстве

В производстве выделяют семь видов потерь:

- перепроизводство;

- временные;

- транспортировка;

- лишние этапы обработки;

- бесполезные перемещения;

- выпуск продукции с браком или дефектами.

Часто к этим потерям добавляют нереализованный креативный потенциал сотрудников и их перегрузку. Мы считаем это важными потерями, так как часто именно креативные решения сотрудников помогают максимально эффективно оптимизировать производство.

Все эти потери необходимо своевременно выявлять и устранять. Эффективно выявить все эти потери позволяют все инструменты, перечисленные выше. Если ваш бизнес связан с производством каких-либо товаров, уделите особое внимание именно картированию производственного процесса.

Часто, особенно если производство большое, многие процессы могут быть неочевидны. Особенно, если вы руководитель и не принимаете самого непосредственного участия в производстве.

Фото/blog.ganttpro.com

Какие примеры применения подхода есть

Grass активно применяет инструменты и технологии бережливого производства. Это позволяет не только максимально эффективно организовывать производство, но и внедрять экологические инициативы.

Например, в компании существует отдел, который собирает от всех сотрудников абсолютно любые предложения относительно улучшения любых процессов. Отдел отфильтровывает эти предложения и разрабатывает наиболее интересные и перспективные.

Если предложение реализуется и делает производство или работу в офисе эффективнее, тот, кто выдвинул идею, получает премию. За 2020 год суммарно сотрудники получили более 1 млн рублей в качестве таких премий.

Мы создаем комфортные офисные помещения, учитывая принципы бережливого производства. Например, каждый продукт разрабатывается командой, в которую входят представители всех важных отделов.

Это сокращает время на разработку продукта и позволяет не тратить время на организацию взаимодействия между отделами. Более того, наличие технолога в команде позволяет изначально учитывать все особенности формулы того или иного продукта и быстро вносить изменения.

Где брать информацию по бережливому производству

Grass проводит внешние обучения для партнеров и всех желающих. Заявки подаются через наш сайт. Если говорить книгах, то мы рекомендуем:

- А. К. Гастев «Трудовые установки»

- А. К. Гастев «Как надо работать»

- Дж. Лайкер «ДАО Toyota: 145 принципов менеджмента ведущей компании»

- Г. Форд «Моя жизнь, мои достижения»

- Ф. Лалу «Открывая организации будущего»

Эти книги дадут вам базовое представление о концепции бережливого производства и позволят постепенно сложить полную картину.

Фото на обложке: Jan Faukner/shutterstock.com

В середине прошлого столетия Япония стремилась вернуть свое прежнее экономическое и производственное состояние, которое было утрачено из-за войны. Особенно остро государство нуждалось в автомобильном транспорте: не хватало как грузовых, так и легковых машин любого класса. Как и бывает, тяжелые времена способствовали быстрой адаптации к текущим проблемам. Для создания отдельной мощной линии по выпуску транспорта инженерам и финансистам державы пришлось начать эксперименты по оптимизации различных процессов. Бережливое производство — это понятие, связанное именно с таким перечнем задач.

Кто стоял у истоков системы Lean Production

Тайити Оно — японский предприниматель, в послевоенные годы пребывавший в статусе руководителя компании Toyota. Организация, сегодня по количеству и качеству выпускаемых автомобилей успешно конкурирующая с немецкими марками, в то время пребывала в состоянии упадка.

Для устранения подобной технологической и финансовой пропасти между ведущими мировыми брендами и подведомственной ему фирмой Тайити Оно придумал и ввел уникальную концепцию работы. Значительный вклад в новую систему внес Сигео Синго — коллега и помощник знаменитого руководителя.

По замыслу японских инженеров бережливое производство на предприятии — это основной момент, который должен был определить эффективность функционирования всего бизнеса. В базу методики легла нетривиальная деятельность по устранению отходов и сокращению расходов. Главная идея заключалась именно в оптимизации всех процессов и сопутствующем уничтожении лишних трат.

Lean Manufacturing: что это такое и что оно дает

Методология используется множеством различных компаний, представляющих собой практически любой вид и всевозможные отрасли бизнеса. С ее помощью создается уникальная система, в рамках которой каждый сотрудник организации получает возможность для выявления и устранения потерь, тем самым стимулируя увеличение показателей ценности итогового товара.

Основные принципы, программы и цели внедрения бережливого производства на предприятии направлены на устранение отходов, оптимизацию процедур, снижение затрат, увеличение числа инновационных подходов и сокращение времени выхода продукта на рынок. Проще говоря, методика позволяет создавать высокоценные изделия при одновременной нацеленности на полное уничтожение сопутствующих затрат.

Готовые решения для всех направлений

Ускорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Цели внедрения

Нетрудно догадаться, что крупная компания попросту не может существовать без четкой стратегии, грамотно продуманного плана, включающего в себя путь развития бренда на несколько десятков лет. При этом большинство таких, генеральных формаций носят взаимоисключающий характер. Однако с Lean Manufacturing все обстоит по-другому.

Основы, концепция, элементы бережливого производства — это то, что дает стройную систему, в которой каждое слагаемое дополняет друг друга. Основные цели ее внедрения заключаются в следующем:

- рост показателей качества реализуемых товаров;

- снижение расходов;

- уменьшение временных затрат на выпуск одной единицы изделия;

- минимизация рисков.

Все представленные в списке идеи кажутся максимально разумными для любого бизнеса. Однако на практике процесс их включения и реализации сталкивается с огромным количеством разнообразных проблем.

Сферы применения бережливого производства, для чего его нужно внедрять

Система Lean Production, появившаяся в пятидесятых годах прошлого столетия, изначально использовалась исключительно в автомобилестроении. Впоследствии наиболее продвинутые предприниматели, заметившие успех подобных практик, переняли их основную мысль с целью воплощения на собственных базах. Таким образом, рассматриваемые методики стали применяться во многих сферах профессиональной деятельности:

- здравоохранение;

- строительство;

- образование;

- государственное управление;

- банковское дело;

- все виды электронной коммерции;

- разработка программного обеспечения и пр.

Основа бережливого производства заключается в том, чтобы увеличить ценность продукта, в том числе и путем снижения издержек. Такая концепция подходит практически всем отраслям бизнеса.

Правила внедрения

Для воплощения описываемых методов в условиях реальных рабочих процедур, человек, осознавший преимущества, получаемые по ходу решения задачи, должен начать с базовых понятий. Основополагающие тезисы такого «мировоззрения» представляются в максимально простом, и, изначально тривиальном варианте. Однако их повсеместное превращение в практику реальной компании — это достаточно трудный результат, прийти к которому можно только в случае приложения немалых усилий.

Принципиальные свойства Lean Manufacturing

5 принципов бережливого производства — это список, разработанный известными специалистами в области прикладной экономики. Авторы научных трудов о функционировании предпринимательства, Джеймс Вумек и Дэниэл Джонс не понаслышке знают о важности описываемых процессов.

С помощью перечня, представленного основателями известной некоммерческой образовательной и исследовательской организации, можно приблизить конечный результат к тому, каким его хотят видеть потребители:

- Ценность — определение показателя с точки зрения итогового покупателя.

- Карта жизненного цикла изделия.

- Формирование рабочего потока — этап устранения временных издержек.

- Вытягивание — функционирование с учетом потребительской потребности.

- Совершенство — постоянный анализ и улучшение действующих регламентов.

Производственная система в бережливом производстве — это налаженная и стройная картина, каждый элемент которой решает задачи по дополнению друг друга. Добиться такого формата предпринимательской деятельности можно только на основании пяти представленных принципов.

Ценность продукта

Основной момент во всей истории с Lean Manufacturing — понятие о списке свойств товаров и услуг, ради которых потребитель и приходит за их приобретением. Согласно центральной идее, каждые действия или процессы, которые в конечном счете не влияют на увеличение ценностных показателей, выполняться попросту не должны.

Чтобы понять, в чем суть организации и внедрения технологий бережливого производства и что ставится во главу этого метода, следует познакомиться с интересными статистическими исследованиями. Согласно аспектам предложенной японскими инженерами методики, в настоящей сфере большинство видов рабочей деятельности не оптимизировано, а их пиковая эффективность колеблется в районе 10-15%. Таким образом, рост возможен всегда, даже в том случае, если кажется, что все необходимое уже было сделано.

Виды потерь в Lean Manufacturing

По представляемым принципам, ценность товара (его выгодные свойства) противостоит прямым утратам — действиям, напрямую ее уменьшающим или просто приводящим к отсутствию прибыли. Именно такой понятийный аппарат был заложен Тайити Оно — инженером, первоначально применившим описываемую концепцию для поднятия японской машиностроительной отрасли в послевоенные годы.

Знаменитый инженер, помимо схем, методик и видов процессов бережливого производства, также предложил несколько различных категорий потерь, от которых может страдать буквально любой бизнес. Согласно всевозможным исследованиям, именно вследствие факторов, перечисленных руководителем Toyota, все компании в мире лишаются до 85% собственных ресурсов.

Перепроизводство товаров

Многие современные предприниматели не понаслышке знают о том, что, приятное и, на первый взгляд, эффективное перевыполнение планов — это результат, губительный для всего бренда в целом.

Изготовление большого количества продукции за время, много меньшее изначально указанных сроков, требует повышенных материальных затрат. Ресурсы, уходящие на «стахановские» методы, могут быть потрачены на что-то более разумное, например, на ту же оптимизацию или общее увеличение качества изделий. Кроме того, перепроизводство — это фактор, создающий проблемы в области хранения товаров.

В условиях современного предпринимательского мира, контроль над такими параметрами — это задача, возлагаемая, в том числе и на специализированное программное обеспечение. Компания «Клеверенс», занимающаяся разработкой и поставкой мобильных решений для автоматизации управления складами, предлагает своим клиентам широкий ряд различных уникальных цифровых продуктов. Например, софт, получивший название «Склад 15», помогает в организации всех товарно-учетных мероприятий на обычных складских помещениях и в рамках точек выдачи продукции адресного хранения.

Ожидания товаров

Избавление от таких потерь заключается в сокращении, например, простоя операторов в моменты работы на специализированном оборудовании. Также в этот фактор входят разнообразные, чисто временные затраты, с которым может сталкиваться любое производство. В их число входят поломки техники, всевозможные виды издержек, а также прочие процессы с отрицательной эффективностью. Принципы внедрения понятий о технологиях и инструментах бережливого производства на предприятии — это в первую очередь взаимодействие с основополагающими мыслями о ценности и затрачиваемого времени.

Лишние запасы

Простаивающие склады, переполненные сырьем и базовыми компонентами итоговых изделий — это проблема, нередко встречающаяся даже в рамках крупных, и, казалось бы, технологичных холдингов. В тех сферах, где такое отношение недопустимо (например, реализация саженцев и прочих портящихся вследствие хранения вещей), у компании, допустившей подобное положение дел, рано или поздно начинается этап крупных неприятностей.

Бездействующие, неиспользуемые в работе материалы, детали, а также не готовые к отгрузке конструкции — это настоящий денежный эквивалент. Потратить такие средства на развитие бизнеса — более эффективная и полезная задача.

Транспортировка продуктов

В сферах современной коммерции и предпринимательства, логистика и методы ее построения занимают особую, чрезвычайно важную для освоения нишу. Каждое лишнее перемещение товара увеличивает издержки не только в прямом, но и в косвенном формате.

Появляются риски транспортировочных задержек, от возникновения которых застраховаться практически невозможно. Увеличивается степень повреждения изделий, даже при самом аккуратном и максимально тщательном отношении. Кроме того, ввиду неправильных логистических маршрутов повышается и стоимость самой доставки.

Лишние движения людей

Основные цели, задачи и суть внедрения концепции системы бережливого производства — это полная оптимизация всех рабочих процессов, в том числе и в плане перемещения сотрудников, выполняющих повседневные рутинные задачи. Ненужные затраты сил коллектива для совершения того или иного действия также приводят к росту стоимости продукции, без какой-либо корреляции с его истинной ценностью. Данный фактор остается актуален как в условиях цехов, так и в офисных пространствах: он охватывает заботы по созданию продуманной глобальной управленческой концепции.

Брак в товарах

Дефекты на производстве — проблема, которая также встречается в ста процентах случаев. Сегодня в мире не существует идеального оборудования и не ошибающихся сотрудников, что и приводит к возникновению бракованных изделий. Однако в силах предпринимателя — снижение общего числа подобных случаев по мере максимальной возможности. Таким образом, можно сэкономить не только финансовые, но и временные, а также рабочие ресурсы.

Ненужная обработка

Методика управления и внедрения бережливого производства — это стремление к максимальному сокращению издержек, в том числе и в их явном формате. Если многие величины этого понятия скрыты от беглого взгляда, то некоторая часть факторов находится на самой поверхности. Нередко встречаются случаи, в которых в рамках фабрики или цеха существуют целые линии лишних этапов шлифовки продукции.

Гораздо чаще можно увидеть простые отблески такого положения дел — ненужные или неправильно поставленные задачи по обработке комплектующих и пр. Избавившись от подобных проблем посредством анализа с применением специалистов и опытных мастеров, предприниматель избежит финансовых и временных затрат.

Нереализованный потенциал сотрудников

Данная потеря в теорию о Lean Production была включена в 2007 году. Ее привнес Джеффри Лайкер — автор книги «Дао Тойота», в рамках которой описывается уникальный опыт создания производственных систем на базе одного из известнейших японских автомобильных концернов. Такая утрата характеризуется упущением новых, свежих идей — этот фактор также может оказывать сильное влияние на показатели ценности выпускаемых изделий.

Инструменты бережливого производства — что это

Концепция, за свою почти семидесятилетнюю историю получила широчайший инструментарий. Привнесением различных инструкций, принципов и практических схем занимались те или иные известные предприниматели, экономисты, финансисты и специалисты в области оптимизации.

Основное предназначение всех перечисленных вещей заключается в создании эффективного способа для выявления и устранения потерь конкретной организации. При этом перечень задействуемых практик по-настоящему обширен: за годы существования понятия, было разработано огромное количество различных действенных способов, позволяющих справляться с появляющимися перед брендом запросами.

Понять задачи бережливого производства на предприятии и что характерно для такой концепции, можно с помощью детального рассмотрения следующих инструментов:

- Карта потока создания ценностей — визуализация полного маршрута изделия, от момента закупки сырья до итоговой реализации и опыта использования.

- Канбан — технология, основанная на «вытягивании», одном из основных принципов Lean Production. Используя популярную канбан-доску для помещения на ней карточек, специалист представляет цепочку производственных задач в виде пошаговых процессов.

- Кайдзен — практика, идея которой заключается в создании средств постоянного улучшения продукции или качества предоставляемых услуг. Техника также основана на одном из центральных принципиальных моментов всей концепции.

- Стратегия «5S» — ежедневная программа, позволяющая выявлять всевозможные производственные проблемы, каждая из которых появлялась из-за неграмотной организации рабочего пространства.

- Автономизация Jidoka — методика, с помощью которых можно снизить риски возникновения дефектов на производстве. Брак — это фактор сильных финансовых и трудовых потерь, избавление от которого приведет к улучшению общего состояния компании.

- Всеобщий уход за оборудованием — практика продления беспроблемного эксплуатационного периода машин и устройств, используемых для создания ценности продукта. По основной идее, к обслуживанию различной аппаратуры и агрегатов должен привлекаться, помимо узкоспециализированных мастеров, буквально каждый сотрудник.

Благодаря перечисленным инструментам, можно понять смысл концепции того, что лежит в основе бережливого производства. Каждая техника, инструкция и методика подробно описывается в литературных трудах как самого Тайити Оно, так и других инженеров, экономистов и оптимизаторов.

Внедрения таких практик — основополагающая задача каждого бизнесмена, желающего получить процветающий, эффективный и прибыльный бренд. О представленном инструментарии также рассказывается в книге Джеффри Лайкера «Дао Тойота».

Готовые решения для всех направлений

Ускорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Оптимизация процессов: применение системы бережного производства в управлении предприятием

Стратегия, основанная на принципиальных характеристиках Lean Manufacturing, предполагает, что большинство современных компаний занимаются выпуском товаров и предоставлением услуг с минимальной степенью эффективности. По описываемой методике, все существующие в настоящем времени организации, работают только на 10% от своих реальных возможностей.

Показатели, представляющие собой отношение временных параметров, затрачиваемых на изготовление продукции, к общей длительности процесса, нуждаются в постоянном улучшении. Проще говоря, большая часть рабочих результатов увеличивает ценность продукта только в районе десяти процентов от всего доступного времени. Остальные сроки попросту не оптимизированы — они уходят на то, что в конце концов не понадобится итоговому потребителю.

Понять, программу бережливого производства и что это такое в принципе, можно благодаря нескольким исследованиям. Например, в книге Эрика Риса «Бизнес с нуля», приводятся эмпирические доказательства того, что формирующие ценностные характеристики процедуры практически никогда не могут быть улучшены в плане увеличения эффективности. Зато оптимизации поддаются все остальные виды работ. При этом отличным образом работает «Закон Парето», в соответствии с которым небольшое количество усилий дает заметный результат.

Внедрение концепции с примерами

Несмотря на то, что идеи Lean Production изначально разрабатывались для применения в автомобилестроении, сегодня данная формация распространилась на многие отрасли предпринимательства и даже государственного управления. С ее помощью создаются высокоэффективные компании, занимающиеся оказанием услуг, в том числе и в муниципальном формате.

Не стоит говорить и о современных организациях, работающих в сфере e-commerce, каждая из которых в той или иной степени, полагается на описываемый инструментарий. Однако понять, что является целью бережливого производства и смысл всей концепции на выходе, можно благодаря лишь одному подробному примеру.

Итак, специалисты какого-либо определенного бренда начинают заниматься работой по формированию стратегии предприятия. Посмотрев на данный набор процессов через призму понятия о ценности, можно увидеть примерно следующие параметры:

|

Процесс, создающий ценность. |

Процесс, не создающий ценность. |

Длительность процесса. |

|

Установочная встреча с представителями консалтинговой компании. |

2 часа. |

|

|

Расчет затрат и подготовка ценового предложения. |

2 дня. |

|

|

Согласование цены. |

2 часа. |

|

|

Подготовка договора. |

2 дня. |

|

|

Подписание договора. |

1 час. |

|

|

Внутренние мероприятия консалтинговой компании, связанные с формированием команды специалистов. |

1 день. |

|

|

Ожидание ключевых сотрудников команды из отпусков, командировок, с других проектов. |

10 дней. |

|

|

Знакомство консультантов с ключевыми сотрудниками компании для организации работы. |

1 час. |

|

|

Сбор данных. |

20 дней. |

|

|

Работа по анализу и разработке стратегии. |

20 дней. |

|

|

Стратегические сессии с ключевыми сотрудниками компании. |

10 дней. |

Сопоставляя данные из таблицы с полученными знаниями о техниках Lean Manufacturing, можно заметить, какая часть мероприятий нуждается в оптимизации. Убираются всевозможные временные издержки с помощью различных инструментов, на которых основана вся идея эффективности.

Заключение

Определить задачи бережливого производства на предприятии и что характерно для такой концепции чрезвычайно просто. В этот понятийный аппарат входит список мероприятий по повсеместному улучшению различных рабочих процессов. Организации, функционирующие по описанным принципам, стремятся улучшить менеджмент, снизить стоимость продуктов или услуг, при этом не потеряв в их итоговом качестве.

Компания «Клеверенс» занимается реализацией решений, помогающих, как минимум в 10 раз сократить издержки при выполнении рутинных операций. Основа всей деятельности бренда — это центральные моменты Lean Manufacturing, переведенные на язык современной системы электронной коммерции.

Наилучшей считается ситуация, в рамках которой оптимизация издержек не только не привела к потере качественных характеристик, но и стала поводом для их улучшения. Бережливое производство — это высокоэффективная стратегия, придерживаясь которой предприниматель получает увеличивающиеся шансы на достижение успеха. Помочь в ее создании могут, в том числе и сторонние процедуры, например, задействованием специализированного программного обеспечения.

Количество показов: 5134

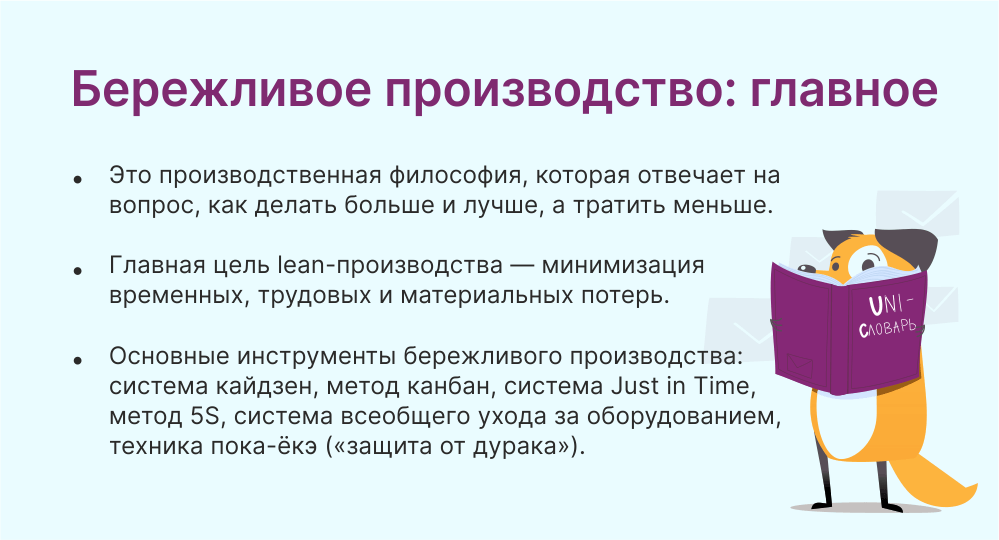

Бережливое производство (Lean manufacturing, Lean production) — это не просто одна из японских концепций управления предприятием. Это производственная философия, которая отвечает на вопрос, как делать больше и лучше, а тратить меньше.

Многие известные производственные компании уже несколько десятилетий используют бережливую систему: Boeing, Porsche, John Deere, Ford, Горьковский автомобильный завод (Группа «ГАЗ»), «Росатом» и др.

Инструменты lean-методологии применяются и в других сферах — банковском деле, логистике, здравоохранении, строительстве, торговле, административном управлении, в образовательных организациях.

Что такое бережливое производство

Концепция бережливого производства (lean-методология) зародилась на автомобильных заводах Японии после Второй мировой войны. В условиях разрушенной экономики промышленники испытывали острую нехватку ресурсов, поэтому на первый план вышла задача минимизации потерь и издержек.

Рынок также диктовал новые условия. Низкая покупательская способность населения и необходимость восстанавливать народное хозяйство формировали спрос на практичные модели автомобилей, которые редко ломаются.

При этом, чтобы держаться на плаву, японским компаниям нужно было выдерживать конкуренцию с преуспевающим американским автопромом. Качество продукции играло определяющую роль.

В таких условиях в начале 50-х годов прошлого века на заводе Toyota Motor зародилась особая система управления предприятием, которая сегодня во всем мире известна как lean — бережливое производство. Эта система основана на идее непрерывного совершенствования рабочих процессов с целью устранения всех видов потерь при максимальной ориентации производства на потребительский спрос.

Концепция бережливого производства (lean-методология) начала формироваться на автомобильных заводах Японии после Второй мировой войны. Источник

Главный компонент lean-методологии — это понятие процесса создания ценности для потребителей. Ценность появляется в результате действий, которые важны для покупателя, например, непосредственное изготовление, обработка и усовершенствование продукта.

Все действия, которые не относятся напрямую к производственному процессу и важны только для производителя (устранение дефектов, хранение и транспортировка продукции и т.п), относят к потерям.

Потеря, или по-японски «муда» — это действие, которое потребляет ресурсы, но не несет ценности потребителям. Согласно бережливой концепции, необходимо постоянно стремиться к сокращению таких действий за счет усовершенствования технологических процессов, повышения качества продукции и гибкой системы планирования, ориентированной на запросы рынка.

Главная цель lean-производства — минимизация временных, трудовых и материальных потерь на всех этапах создания ценности для потребителей. Согласно бережливой концепции, выделяют восемь видов потерь:

Перепроизводство. Считается наиболее серьезной причиной потери ресурсов, так как требует затрат на производство, транспортировку и хранение нераспроданной продукции. При этом не гарантирует получение прибыли в дальнейшем, так как товар может оказаться не востребованным.

Лишние запасы. Материалы для производства, закупленные или изготовленные впрок – это замороженные финансы предприятия. В отличие от живых денег, запасы нужно правильно хранить и вести их учет, что несет дополнительные расходы.

Незавершенное производство и ожидание. Продукты и детали, ожидающие обработки, требуют дополнительных затрат, как и лишние запасы.

Неправильная логистика. Расходы на транспортировку потребляют ресурсы компании и входят в стоимость готовой продукции, но не несут никакой ценности потребителям. Кроме того, перемещение товаров связано с риском повреждений, возможных аварий и увеличением накладных расходов.

Бракованная продукция. Затраты на перевыпуск и утилизацию продукции с дефектами.

Лишние этапы производственных процессов. К этой группе относят действия персонала, выполнение которых можно сократить по времени либо вовсе исключить из технологической цепочки без ущерба для производства.