Для

проверки долговечности подшипников

составляем пространственную схему сил

в редукторе (рис. 8).

Рис.8 Пространственная

схема сил

4.7.1 Проверка долговечности подшипников ведущего вала.

Из предыдущих

расчетов имеем : Ft1=

1924 Н, Fг1=

408 Н и Fа1=

665 Н.

Из первого этапа

компоновки l1=

82 мм. с1=

100 мм. f1=

40 мм. (рис.9).

Fм—

консольная нагрузка от муфты; Fм=80

80

Составляем расчётную

схему вала и определяем силы, нагружающие

подшипники.

Определяем реакции

опор в плоскости XОZ

:

Σ М (1 ) =0;

-Fм·

l1+Ft1

(c1

+ f1)-

Rx2

.c1

=0

Rx2

= -Fм·

l1+Ft1

(c1

+

f1)

/

c1=

Σ М ( 2 ) =0;

-Fм

(l1

+ c1)

+Ft1.

f1+Rx1

.c1

=0

Rxl

= Fм

(l1

+ c1)

-Ft1.

f1/

c1=

Проверка:

Rx1

+Rx2

— Fвх

— Ft1

=0

Рис. 9 Расчётная

схема ведущего вала

В плоскости YОZ:

Σ М (1 ) =0;

-Fr1

(c1

+ f1)

+Fа1.

(dm1

/2) +Rу2

.c1=0:

Rу2=

Fr1

(c1

+ f1)

-Fа1.

(dm1

/2) / c1=

=

Σ М ( 2 ) =0;

-Fr1

· f1+Fа1.

(dm1

/2) +Rу1

c1=0:

Rу1=

Fr1

· f1-Fа1.

(dm1

/2) / c1=

Суммарные

радиальные реакции опор определяются

по формулам:

Осевые реакции в

подшипниках:

S1=0,83

е Rr1

=0,83.0,37.

94=29Н

S2=0,83

е Rr2

=0,83.0,37.

2358=724Н

е- параметр осевого

нагружения; е=0,37;

Осевая нагрузка

на подшипники с учетом осевых реакций

и осевых сил в зацеплении (1, табл. 9.21):

S1

<S2,

Fа1>

S2

-S1,

тогда

Fа2=

S1+Fа1=94+665=759Н

Fа1=

S1

=94

Н

Рассмотрим более

нагруженный подшипник № 2:

Отношение Fа2/

Rr2

= 759/2358=0,32 < е, тогда осевую силу не

учитываем.

Х- коэффициент

радиальной нагрузки;

Х= 1;

Y-

коэффициент осевой нагрузки;

У= 0;

Эквивалентная

нагрузка: PЭ

= (X

· v

· Rr1

+ Y

· Fа1)

· Kб

· KT

v

– коэффициент вращения кольца; при

вращающемся внутреннем кольце подшипника

v

=1,0.

Kб

– коэффициент безопасности ; для

редукторов Kб=1,3

[1, табл. 9.19].

КT

= температурный коэффициент. При

температуре подшипника менее 100 С0

КT

=1,0.

PЭ

=(1.

2358+0.759).1,3.1=3065Н.

Расчетная

долговечность подшипника в часах:

Lh

= 106(С/Рэ)3.3/60n1,

где n

1—

частота вращения ведущего вала ;

С- динамическая

грузоподъемность подшипника №7210, Кн.

Полученная

долговечность а больше требуемой по

ГОСТ 16162-85, которая для зубчатых редукторов

составляет 10000 часов, поэтому принятые

подшипники № 7210 подходят для ведущего

вала редуктора.

4. 7. 2 Проверка долговечности подшипников ведомого вала

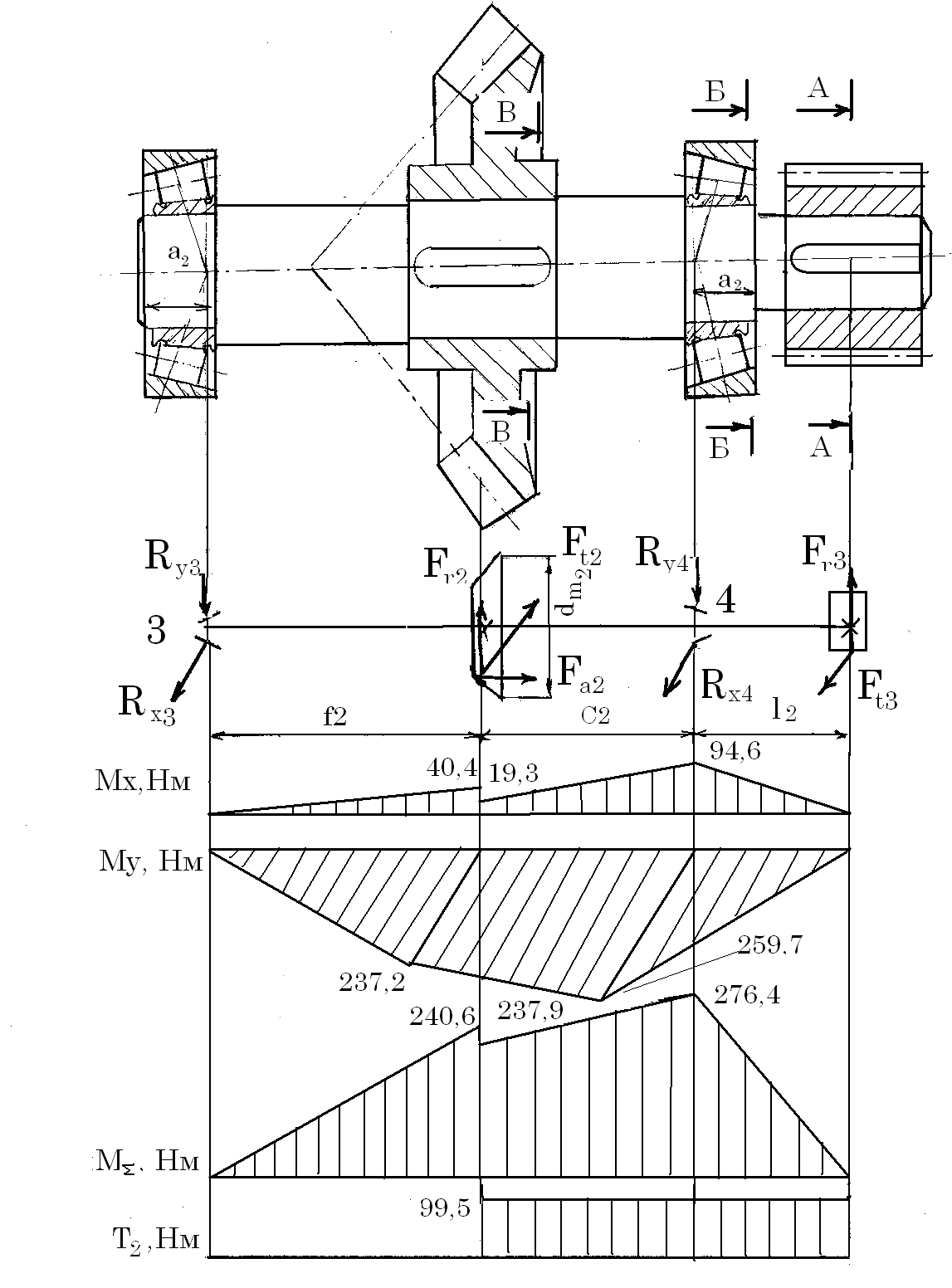

Составляем

расчётную схему вала в виде двухопорной

балки и определяем силы ,нагружающие

подшипники ( рис. 10). Ft2=1924

Н, Fг2=

665Н и Fа2=408Н.

Консольная нагрузка от открытой зубчатой

передачи:; Ft3=2952

Н; Fr3=1075Н.

Расстояние между

точками приложения реакций, полученные

из компоновки: l2=

88мм c2=

72 мм, f2=

106мм.

Определяем

опорные реакции в подшипниках.

В плоскости XOZ:

ΣM

(3)=0; — Ft3

(l2+c2+f2)-Rx4

(c2+f2)+

Ft2·

f2=0;

Rx

4=-

Ft3·

(l2+c2+f2)+

Ft2·

f2/

(c2+f2)

=

;

ΣM(4)=0;

-Ft3

· l2+Rx3

(c2+f2)-Ft2·

f2=0;

Rx3=

Ft3·

l2+Ft2·

f2/(

c2+f2)

=

Проверка: Rх4-Rх3

+Ft2

–Ft3

=0;

В плоскости YOZ:

ΣM(3)=0;

Fr3

(l2+c2+f2)-

Rу4(

c2+f2)

+Fr2·

f2+Fа2·(

dm2/2)=0;

Rу4

= Fr3

(l2+c2+f2)+Fr2·

f2+Fа2·(

dm2/2)/

( c2+f2)

=

=

Рис. 10

Расчётная схема ведомого вала.

ΣM(4)=0;

Rу3

(c2+f2)

-Fr2·

с2+Fа2·(

dm2/2)+

Fr3l2=0;

Rу3

= Fr2·

с2-Fа2·(

dm2/2)

-Fr3

l2

/( c2+f2)=

Проверка: Ry3-Ry4+Fr2

+Fr3

=0;

Суммарные радиальные

реакции опор определяются по формулам:

Осевые

реакции в подшипниках:

S3=0,83

е Rr3

=0,83.0,37.

2270=697 Н

S4=0,83

е

Rr4

=0,83.0,37.3894=1195

Н

S3

< S4,

Fа2<

S4

3,

тогда

Fа4=

S4

=1195Н

Fа3=

S4

+Fа2=

1195+408=1603Н.

Для более

нагруженного подшипника № 4:

Отношение Fа4/

Rr4

= 1195/3894=0,306 < е, тогда осевую силу не

учитываем.

Эквивалентная

нагрузка: PЭ

= (X

· v

· Rr1

+ Y

· Fа1)

· Kб

· KT

Х- коэффициент

радиальной нагрузки;

Х= 1;

Y-

коэффициент осевой нагрузки;

У= 0.

Эквивалентная

нагрузка подшипника опоры № 4:

PЭ

=1.

(1.3894+0.1195).1,3=5096

Н.

Расчетная

долговечность подшипника в часах:

Lh

= 106(С/Рэ)3.3/60n2,

где n

2—

частота вращения ведомого вала ;

С- динамическая

грузоподъемность подшипника№7207, Кн.

Полученная

долговечность а больше требуемой по

ГОСТ 16162-85, которая для зубчатых редукторов

составляет 10000 часов, поэтому принятые

подшипники № 7207 подходят для ведомого

вала редуктора.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Расчёт подшипников

Подшипники для коробок передач применяют, как правило однорядные радиальные шарико- и роликоподшипники легкой и средней серии. Радиально-упорные подшипники применяют для одной из опор.

Основными причинами выбраковки подшипников являются: усталостное выкрашивание на рабочих поверхностях деталей; истирание основных деталей до величины, препятствующей дельнейшей работе подшипника; чрезмерное смятие рабочих поверхностей; задиры и изломы. Общепринятый метод расчета, по которому производится выбор подшипников, основан на учете усталостного износа и отчасти на учете смятия рабочих поверхностей. Истирание и задиры могут быть исключены за счет эффективного уплотнения и надлежащей смазки. Таким образом, имеет два вида расчета подшипников качения: на долговечность и статическое нагружение. Первый является основным для подшипников, вращающихся под нагрузкой; второй — для подшипников воспринимающих внешнюю нагрузку без относительного вращения колец. Например, в условиях статического нагружения работают подшипники ступиц зубчатых колес постоянного зацепления вторичного вала КП.

Для выбора типа и размеров подшипника необходимо знать следующее:

— величину и направление, действующей нагрузки (радиальная, осевая, комбинированная);

— характер нагрузки (постоянная, переменная, ударная);

— частоту вращения вращающегося кольца подшипника;

— необходимая долговечность (желаемый срок службы в часах);

— требования, предъявляемые к подшипнику конструкцией узла и окружающей среды;

— приемлемая стоимость подшипника.

Выбор подшипников и расчёт подшипников на долговечность

Подшипники трансмиссии работают при переменной частоте вращения, которая зависит не только от изменения частоты вращения двигателя, но и от номера включенной передачи, а также при переменных нагрузках, которые зависят от величины крутящего момента развиваемого двигателем, номера включенной передачи и вала, на котором они находятся. Все это учтём при расчете подшипников на долговечность.

При определении радиальных и осевых нагрузок, действующих на подшипники (опоры) в качестве передаваемого крутящего момента ранее бралось максимальное значение крутящего момента двигателя. При расчете подшипников на долговечность примем так называемый расчетный крутящие момент равный:

где а — коэффициент использования крутящего момента, который зависит от ряда факторов, в том числе и от удельной мощности автомобиля. Для уменьшения объема расчетной работы примем его равным единице.

Как отмечалось выше, на подшипники действуют не статические силы, а динамические, а также ряд факторов, которые необходимо учесть при расчете (например, фактор безопасности, температурный и др.). Приведённую нагрузку определим по формуле:

где Fэпр — эквивалентная приведенная динамическая нагрузка; Кб — коэффициент безопасности, учитывающий влияние динамических нагрузок:

где Кд1 = 1,2 для заднего подшипника вторичного вала; Кд2=1,1 для остальных подшипников. Кт — коэффициент температуры, учитывающий влияние теплового режима работы подшипников на долговечность. Так как температура не превышает 100°С, то Кт=1. Км=1,2 — коэффициент материала, учитывающий влияние поверхностной твердости деталей, выполняющих роль беговых дорожек.

Эквивалентная динамическая нагрузка учитывает тип подшипника, схему их установки и нагружения.

Для радиальных и радиально-упорных подшипников эквивалентная нагрузка на j-й передаче будет:

при

где X и Y -коэффициенты радиальной и осевой нагрузок: e — параметр осевого нагружения (их значения приводятся в ГОСТ 18855-22) представим в Таблице 5.10.1.

Таблица 5.10.1 — Коэффициенты

|

Подшипник |

Х |

Y |

е |

|

1 |

0 |

2,3 |

0,19 |

|

2 |

0 |

2,16 |

0,2 |

|

3 |

0 |

2,02 |

0,22 |

|

4 |

0 |

1,85 |

0,24 |

|

5 |

0 |

1,66 |

0,27 |

|

6 |

0 |

1,48 |

0,29 |

|

7 |

0 |

1,39 |

0,32 |

|

8 |

0 |

1,31 |

0,34 |

V=1 — коэффициент вращения;

В зависимости от включенной передачи с учетом ранее принятого обозначения расчёт эквивалентной нагрузки для каждой из передач выполним в Таблицах 5.10.2 — 5.10.7.

Таблица 5.10.2 — Эквивалентная нагрузка при

j |

Qj, Н |

, Н |

Fэj, Н |

|

1 |

7,8 |

2,2 |

17,9 |

1,54?0,19 |

|

2 |

9,8 |

3,1 |

21,2 |

1,46?0,2 |

|

3 |

12,2 |

3,9 |

24,6 |

1,55?0,22 |

|

4 |

16 |

5,3 |

29,6 |

1,63?0,24 |

|

5 |

21,1 |

7,3 |

35 |

1,74?0,27 |

|

6 |

27,8 |

9,8 |

41,1 |

1,92?0,29 |

|

7 |

37,3 |

13,3 |

51,8 |

2,02?0,32 |

|

8 |

49,7 |

18 |

65,1 |

2,11?0,34 |

Таблица 5.10.3 — Эквивалентная нагрузка при

j |

Qj, Н |

, Н |

Fэj, Н |

|

|

1 |

7,8 |

21,2 |

17,9 |

0,19?0,19 |

|

2 |

9,8 |

26,5 |

21,2 |

0,21?0,2 |

|

3 |

12,2 |

33,1 |

24,6 |

0,24?0,22 |

|

4 |

16 |

43,4 |

29,6 |

0,25?0,24 |

|

5 |

21,1 |

56,9 |

35 |

0,28?0,27 |

|

6 |

27,8 |

75,1 |

41,1 |

0,31?0,29 |

|

7 |

37,3 |

100,6 |

51,8 |

0,33?0,32 |

|

8 |

49,7 |

134 |

65,1 |

0,35?0,34 |

Таблица 5.10.4 — Эквивалентная нагрузка при

j |

Qj, Н |

, Н |

Fэj, Н |

|

|

1 |

7,8 |

1,3 |

17,9 |

2,6?0,19 |

|

2 |

9,8 |

1,7 |

21,2 |

2,65?0,2 |

|

3 |

12,2 |

2,4 |

24,6 |

2,5?0,22 |

|

4 |

16 |

3,3 |

29,6 |

2,6?0,24 |

|

5 |

21,1 |

4,7 |

35 |

2,7?0,27 |

|

6 |

27,8 |

6,6 |

41,1 |

2,85?0,29 |

|

7 |

37,3 |

9,2 |

51,8 |

2,91?0,32 |

|

8 |

49,7 |

12,7 |

65,1 |

2,98?0,34 |

Таблица 5.10.5 — Эквивалентная нагрузка при

j |

Qj, Н |

, Н |

Fэj, Н |

|

|

1 |

7,8 |

1,3 |

17,9 |

2,6?0,19 |

|

2 |

9,8 |

1,7 |

21,2 |

2,65?0,2 |

|

3 |

12,2 |

2,4 |

24,6 |

2,5?0,22 |

|

4 |

16 |

3,3 |

29,6 |

2,6?0,24 |

|

5 |

21,1 |

4,7 |

35 |

2,7?0,27 |

|

6 |

27,8 |

6,6 |

41,1 |

2,85?0,29 |

|

7 |

37,3 |

9,2 |

51,8 |

2,91?0,32 |

|

8 |

49,7 |

12,7 |

65,1 |

2,98?0,34 |

Таблица 5.10.6 — Эквивалентная нагрузка при

j |

Qj, Н |

, Н |

Fэj, Н |

|

|

1 |

7,8 |

2,4 |

17,9 |

1,42?0,19 |

|

2 |

9,8 |

3 |

21,2 |

1,5?0,2 |

|

3 |

12,2 |

3,9 |

24,6 |

1,54?0,22 |

|

4 |

16 |

5 |

29,6 |

1,72?0,24 |

|

5 |

21,1 |

6,7 |

35 |

1,9?0,27 |

|

6 |

27,8 |

8,9 |

41,1 |

2,11?0,29 |

|

7 |

37,3 |

12 |

51,8 |

2,23?0,32 |

|

8 |

49,7 |

16,1 |

65,1 |

2,35?0,34 |

Таблица 5.10.7 — Эквивалентная нагрузка при

j |

Qj, Н |

, Н |

Fэj, Н |

|

|

1 |

7,8 |

24,1 |

17,9 |

0,2?0,19 |

|

2 |

9,8 |

30,2 |

21,2 |

0,21?0,2 |

|

3 |

12,2 |

38 |

24,6 |

0,23?0,22 |

|

4 |

16 |

49,8 |

29,6 |

0,25?0,24 |

|

5 |

21,1 |

65,6 |

35 |

0,28?0,27 |

|

6 |

27,8 |

86,5 |

41,1 |

0,3?0,29 |

|

7 |

37,3 |

116,1 |

51,8 |

0,33?0,32 |

|

8 |

49,7 |

154,5 |

65,1 |

0,35?0,34 |

Так как подшипники работают при включении различных передач в определенное время, то необходимо рассчитать приведенную эквивалентную нагрузку, учитывающую это обстоятельство. Она равна:

где вj — эквивалентная частота вращения на j-ой передаче рассчитана в Таблице 5.10.10:

m — показатель степени, для шарикоподшипников m=3;

бj — продолжительность работы в долях общего срока службы соответствующие величин равны относительному пробегу автомобиля на различных передачах % принимаем в соответствии с Таблицей 7 [с. 33; 2]:

б1=0,4; б2=0,8; б3=1,2; б4=2,6; б5=6; б6=14; б7=25; б8=50.

Тогда для заднего подшипника первичного вала приведенная динамическая эквивалентная нагрузка будет:

Средняя скорость автомобиля равна:

Тогда расчётная скорость автомобиля на j-й передаче будет:

Результаты расчёта скорости автомобиля представлены в Таблице 5.10.8.

Таблица 5.10.8 — Скорости автомобиля на j-й передаче

|

j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

, км/ч |

2 |

3,1 |

4,3 |

5,4 |

7,9 |

10,8 |

14 |

19,5 |

Соответственно расчётная частота вращения входного (первичного) вала определим по формуле:

Результаты расчёта частоты вращения входного вала представлены в Таблице 5.10.9.

Таблица 5.10.9 — Частота вращения входного вала

|

j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

, об/мин |

2436 |

2436 |

2436 |

2436 |

2436 |

2436 |

2436 |

2436 |

Таблица 5.10.10 — Эквивалентная частота вращения

|

j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

0,3 |

0,5 |

0,65 |

0,8 |

1 |

1,15 |

1,3 |

1,65 |

Приведённая эквивалентная нагрузка будет:

Далее определяем приведённую нагрузку по формуле:

и результаты расчёта приводим в Таблице 5.10.11.

Таблица 5.10.11 — Приведённая нагрузка

|

Первичный вал |

Вторичный вал |

|||

|

, Н |

419 |

419 |

300 |

300 |

При этом частота вращения первичного вала остается постоянной, независимо от включенной передачи, а для выходного вала он изменяется, поэтому рассчитываем эквивалентную частоту вращения:

Результаты расчёта эквивалентной частоты вращения представлены в Таблице 5.10.9.

Таблица 5.10.12 — Эквивалентная частота вращения

|

j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

, об/мин |

116 |

178 |

244 |

312 |

460 |

625 |

812 |

1133 |

Количество работы на каждой из передач определим по формуле:

При задаваемом ресурсе работы SУ=400 для грузовых автомобилей [с. 36; 2] результаты расчёта работы представим в Таблице 5.10.13.

Таблица 5.10.13 — Количество работы

|

j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

h |

80 |

103 |

112 |

192 |

304 |

519 |

714 |

1026 |

Так как при работе на прямой передаче нагрузка, действующая на подшипники мало и мы приняли допущение, что она равна нулю, то общее число часов работы каждого вала будет равняться сумме часов работы на каждой из передач, кроме прямой.

Требуемый коэффициент работоспособности на первичном и на вторичном валах будет:

Результаты расчёта коэффициента работоспособности представим в Таблице 5.10.14.

Таблица 5.10.14 — Коэффициент работоспособности

|

Первичный вал |

Вторичный вал |

|||||||

|

С |

353 |

414 |

422 |

460 |

214 |

275 |

297 |

365 |

Принимаем подшипники:

С39/630М радиально-упорные тип/серия 75;

С3192М радиально-упорные тип/серия 73;

С30/670М радиальные тип/серия 36;

С31/530М радиальные тип/серия 36.

Расчёт подшипников при статическом нагружении

Работоспособность подшипника при статическом нагружении обеспечивается, если выполняется условие:

Эквивалентная статическая нагрузка будет:

при этом коэффициенты нагрузок соответственно Х0= 0,5; Y0=0,42.

Результаты расчёта эквивалентной статической нагрузки представлены в Таблице 5.10.15.

Таблица 5.10.15 — Эквивалентная статическая нагрузка

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

53,4 |

41,6 |

32,2 |

26,4 |

21,5 |

17,4 |

14,7 |

12,3 |

Посадки подшипников

Выбор подшипника, т.е. его сопряжений с валом и с корпусом зависит от характера, величины и направления действующих нагрузок, типа, размеров, способов установки и класса точности подшипника, и от других факторов.

Посадка колец подшипника на вал и в корпус зависит от того, какое кольцо вращается. Вращающееся кольцо всегда устанавливаются с натягом, а неподвижное и с небольшим зазором.

При установке вала на двух подшипниках необходимо принять меры, чтобы при температурном удлинении вала не произошло защемление тел качения. В этом случае один из подшипников жестко закрепляется на валу и в корпусе в осевом направлении, а другой делают «плавающим», т.е. дают ему возможность перемещаться вдоль оси вала.

Материалы и общие условия

Для зубчатых колес трансмиссии автомобилей применяем легированные конструкционную сталь 35Х. Термической обработкой достигается высокая твердость рабочих поверхностей зубьев и необходимая прочность их вязкой сердцевины. Хромистая сталь с содержанием углерода 0,35% и более (35Х) подвергается цианированию на глубину 0,4…0,7 мм.

При цитировании материалов в рефератах, курсовых, дипломных работах правильно указывайте источник цитирования, для удобства можете скопировать из поля ниже:

Комментарии к статье

Содержание

Под долговечностью работы подшипника подразумевается максимально возможное количество оборотов, которое выполнят тела качения вокруг оси подшипника до момента появления признаков усталости материала на кольцах или непосредственно на телах качения с сопутствующими изменениями в его работе (шум, избыточный перегрев и, в конечном счете, разрушение изделия).

Два совершненно одинаковых по маркировке подшипника могут существенно отличаться по показателю долговечности, поэтому применяется расчет этого параметра по ISO 281, а в качестве базы берется основная долговечность (представляемая сроком работы, которую достигнет группа подшипников при надежности в 90%. Обзорная статья про долговечность подшипников.

Уравнение расчета основной долговечности выглядит следующим образом:

Где L10 — основная долговечность (106 оборотов);

C — динамическая грузоподъемность, указываемая в каталогах, в килоньютонах kN;

P — эквивалентная динамическая нагрузка, kN;

p — индекс, в зависимости от конструкции, для шариковых подшипников p = 3, для роликовых p = 10/3

В таблице ниже приведена зависимость долговечности в миллионах оборотов и соответствующее ей соотношение C|P.

При неизменной частоте вращения возможно использование упрощенное уравнение расчета долговечности, определяющее долговечность в часах работы.

Где n — частота вращения (мин-1).

Корректированная долговечность

Под этим терминов подразумевается основная долговечность с коррекцией — при расчете, кроме нагрузки учитывается влияние материала деталей подшипника, температурный режим эксплуатации, механические и физико-химические свойства смазки. Формула для расчета:

Где а1 — коэффициент надежности для другой чем 90% надежности (см. ниже);

а23 — коэффициент надежности смазки и технологии;

L10 — долговечность основная.

Следует однако учитывать, что все теоретические расчеты имеют смысл только в том случае, если Вы используете качественные и проверенные марки подшипников. На сегоднящний день рынок заполонили всевозможные подделки, неликвиды, «восстановленные» изделия, продукция сомнительного происхождения и качества. Для такой не действую никакие расчеты — в некоторых случаях подшипники выходят из строя сразу же после первого применения.

Поэтому настоятельно рекомендуется не гнаться за дешевизной подшипниковой продукции, а покупать у надежных поставщиков, лучше официальных представителей той или иной марки подшипников (все они указаны на нашем сайте).