Для чего проводят анализ производственной мощности?

Какие разновидности расчета производственной мощности используются на практике?

Что означает понятие «узкое место» в производственной мощности

С помощью каких показателей определяют эффективность использования производственной мощности?

Любое производственное предприятие стремится снизить себестоимость выпускаемой продукции, чтобы увеличить ее рентабельность. В первую очередь при этом обращают внимание на прямые производственные затраты, которые формируют величину производственной себестоимости единицы продукции. Но зачастую не меньшее влияние на себестоимость выпуска продукции оказывает эффективность использования производственных мощностей предприятия. Поэтому экономическая служба предприятия должна систематически анализировать уровень загрузки производственных мощностей и контролировать эффективность их использования. Как проводить такой анализ, расскажем в статье.

Для чего проводят анализ производственных мощностей предприятия

Производственная мощность предприятия определяется как максимально возможный объем выпуска продукции в единицу времени (час, смена, месяц, год) при условии, что у предприятия есть все виды ресурсов, и с учетом имеющегося уровня технологий и организации производства. Производственная мощность всегда измеряется в тех же единицах, что и выпускаемая продукция. Они могут быть:

• натуральными (штуки, метры, тонны и т. д.);

• условно-натуральными (условные пары обуви, условные тысячи банок, условный кубометр и т. п.);

• стоимостными.

Как проанализировать влияние ресурсов предприятия на производственную мощность

Каждый вид ресурсов оказывает свое влияние на максимально возможный объем выпускаемой предприятием продукции.

• Производственная мощность предприятия по оборудованию (ПМоб) рассчитывается по формуле:

ПМоб = (ФВоб × Чоб × КВН) / Тед,

где ФВоб — эффективный фонд времени работы единицы оборудования;

Чоб — число единиц оборудования, выпускающего продукцию;

КВН — коэффициент выполнения норм;

Тед — нормативное время в часах на выпуск единицы продукции.

• Производственная мощность предприятия по персоналу (ПМп) рассчитывается по формуле:

ПМп = (Чп × ФВп × КВН) / Тед,

где Чп — число персонала, выпускающего продукцию;

ФВп — эффективный фонд времени работы одного производственного рабочего.

• Производственная мощность предприятия по производственной площади (ПМпл) рассчитывается на предприятиях со сборочным выпуском продукции и достаточно длительным производственным циклом:

ПМпл = (ФВ × ПЛ) / (Тед × ПЛп),

где ФВ — эффективный фонд времени работы всех единиц оборудования, выпускающего продукцию;

ПЛ — производственная площадь подразделения, м2;

ПЛп — производственная площадь, занимаемая под единицу продукции.

Соответственно, потенциальная производственная мощность предприятия будет равняться наименьшему из расчетных значений. А чтобы ее увеличить, нужно увеличить другие виды ресурсов до выравнивания всех показателей до максимального значения.

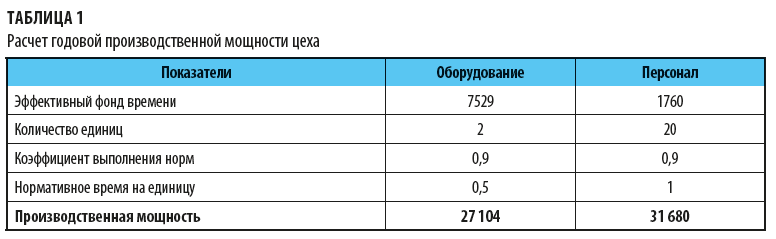

Расчет годовой производственной мощности производственного цеха предприятия

Производственный цех включает в себя две производственные линии по выпуску продукции, нормативное время на выпуск единицы продукции — 0,5 ч.

Численность производственных рабочих цеха — 20 чел.

Рассчитаем максимально возможную производственную мощность этого цеха за год.

Для этого проведем следующие расчеты:

1. Производственную мощность по оборудованию (ПМоб) определим как частное, в числителе которого произведение:

• эффективного фонда времени работы производственного оборудования:

общее время 365 дн. × 24 ч – 365 дн. × 3 ч (это время на подготовку к выпуску) – 8 ч × 12 мес. (время на техобслуживание) – 40 ч в год (время на плановый текущий ремонт) = 7529 ч в год;

• числа единиц производственного оборудования (2 линии);

• коэффициента выполнения норм выпуска (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (0,5 ч):

ПМоб = (7529 × 2 × 0,9) / 0,5 = 27 104 ед. продукции.

2. Производственная мощность по персоналу рассчитывается как частное, в числителе которого произведение:

• численности производственного персонала (20 чел.);

• эффективного фонда времени работы одного производственного рабочего:

160 ч × 12 мес. – отпуск 160 ч = 1760 ч;

• коэффициента выполнения норм (0,9),

а в знаменателе — нормативное время выпуска единицы продукции (1 чел.-ч):

ПМп = (20 × 1760 × 0,9) / 1 = 31 680 ед. продукции.

Результаты расчетов представлены в табл. 1.

Вывод

Полученные результаты говорят о том, что у предприятия ресурсы персонала превышают ресурсы оборудования, поэтому на момент проведения расчетов максимально возможная производственная мощность составляет 27 104 ед. продукции в год.

Если предприятие хочет ее увеличить, ему следует повысить производительность оборудования.

Если же этот объем выпуска продукции не планируется повышать, то у предприятия имеются излишние ресурсы персонала, которые следует снизить.

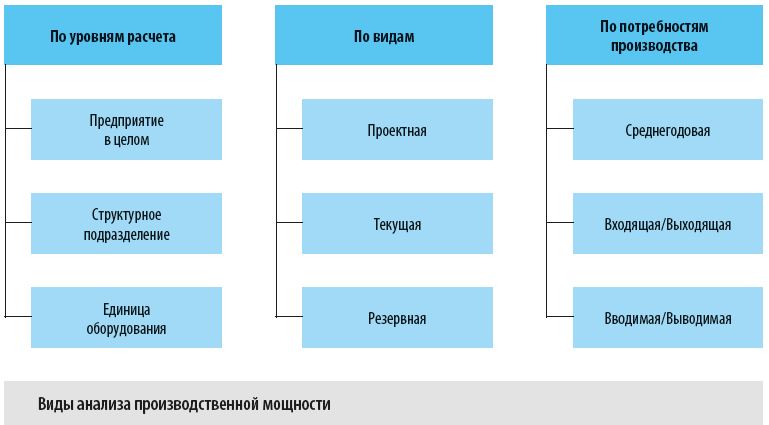

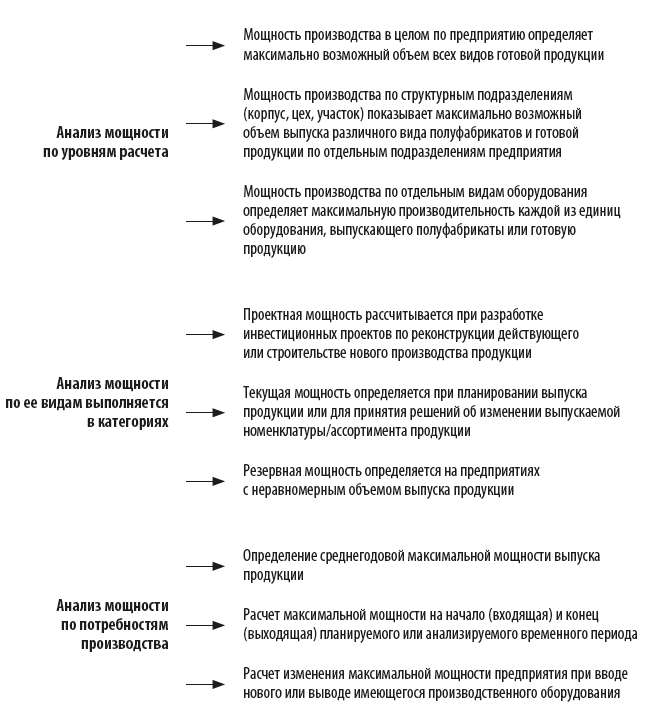

Какие есть виды анализа производственной мощности предприятия

Анализ производственной мощности предприятия может проводиться в различных вариантах (см. рисунок).

Рассмотрим цели каждого вида анализа производственной мощности:

Однако рассмотренные формулы и расчеты будут верны при условии, что предприятие выпускает только один вид продукции и только на одном виде производственного оборудования, что на практике встречается редко.

В большинстве случаев величина производственной мощности зависит не от отдельного вида оборудования, а от всей цепочки оборудования, задействованного в технологическом процессе выпуска продукции. Поэтому общая производственная мощность будет равняться мощности наименее производительной единицы оборудования в данной цепочке. Данную единицу оборудования называют «узким местом» производственной мощности. Оно может возникать из-за предметной или технологической специализации технологического процесса выпуска продукции.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 8, 2022.

Величина

эффективного фонда времени работы

оборудования зависит от режима работы

участка и времени простоя оборудования

в ремонте. Число дней на ремонт

определяется на основе нормативов,

содержащихся в «Единой системе

планово-предупредительного ремонта

оборудования».

На

предприятиях с прерывным производством

эффективный фонд времени одного станка

рассчитывается следующим образом:

ТЭФ

= (ТК

– ТВ)

а

с

Ки

, (2.1)

где

ТК

– календарное число дней в году, ТК

= 365;

ТВ

– количество выходных и праздничных

дней в плановом году,

ТВ

= 113;

а

– продолжительность работы одной смены,

а = 8;

с

– количество смен, с = 2;

На

предприятии вводят 2 смены для увеличения

объёма выпуска продукции. В ночное время

стоимость электроэнергии дешевле, в

результате чего уменьшается себестоимость

продукции. Требуется дополнительная

оплата рабочим, но эти затраты малы по

сравнению с уменьшением затрат на

эксплуатацию и амортизацию оборудования

и транспортных средств, текущий ремонт

оборудования, износ инструмента и

приспособлений.

Ки

– коэффициент использования оборудования,

при отсутствии необходимых данных Ки

берется в пределах 0,93 – 0,97. Ки

= 0,97.

ТЭФ

= (ТК

– ТВ)

а

с

Ки

=(365-113)

820,97=3911,04

час

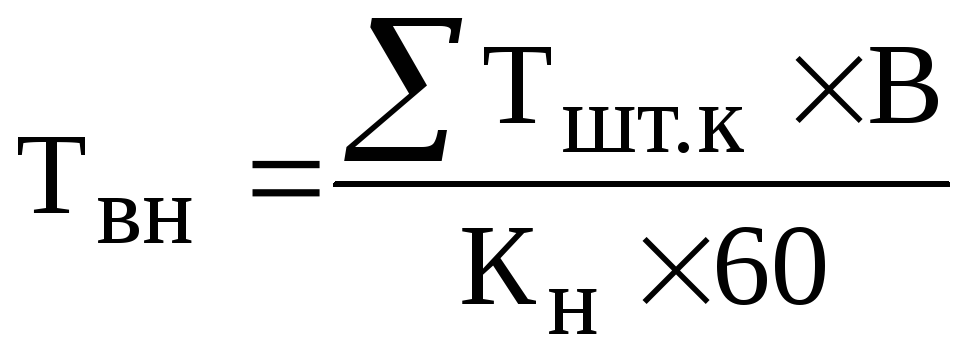

3. Расчет потребного количества оборудования для выполнения производственной программы

Расчётное

количество оборудования определяется

по каждой группе однотипного оборудования

отдельно по формуле

,

где

∑ТШТ

– штучное время данного вида обработки

(фрезерной, сверлильной и т.д.), в мин.;

КН

– планируемый коэффициент выполнения

норм штучного времени, КН

=

1,2;

В

– общий годовой выпуск деталей, В = 17000

шт. (по индивидуальному заданию).

Расчет

потребного количества оборудования

для токарной операции:

принимаем

Чр.т

= 1шт.;

Результаты

расчетов приводятся в таблице 3.1.

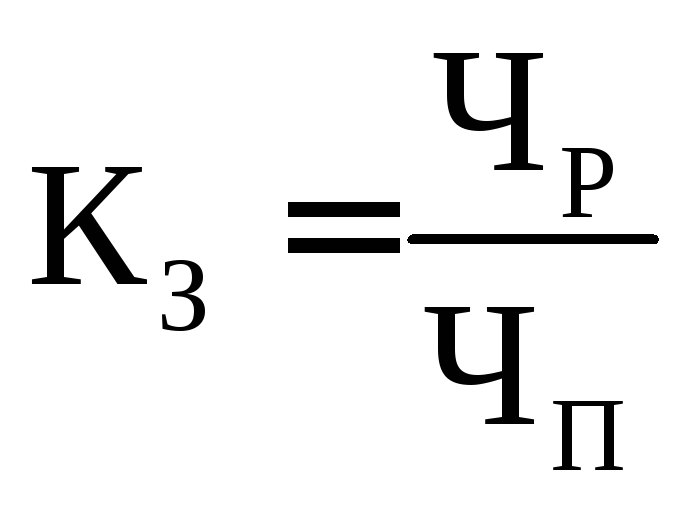

Затем

определяем коэффициент загрузки на

заданную программу:

где

ЧР

– расчётное количество станков;

ЧП

– принятое количество станков.

Таблица

3.1 – Ведомость потребности в оборудовании

|

№ п/п |

Наименование |

Модель марка) |

Коли- чество станков |

Стоимость, руб. |

Транспорти-ровка

оборудова-ния, (20% |

Полная |

|

|

одного |

всех |

||||||

|

1. |

Токарный |

16К20 |

1 |

189280000 |

189280000 |

37856000 |

227136000 |

|

Итого: |

227136000 |

Затем

составляется планировка участка

(фрагмента), на которой изображается

оборудование, проходы, проезды и т.д. в

масштабе (Приложение).

4. Расчет потребного количества рабочих по профессиям: разрядам и фонда их заработной платы

Для

расчета потребного количества рабочих,

занятых на нормируемых работах,

составляется баланс рабочего времени

одного среднесписочного рабочего

(таблица 4.1).

Заполнение

строк 4, 6 и 7 производится на основании

данных предприятия.

После

составления баланса рабочего времени

(табл.4.1) определяют количество основных

производственных рабочих по профессиям

и разрядам с учетом сложности выполняемых

работ и их трудоемкости, с учетом

коэффициента выполнения норм.

Таблица

4.1 – Баланс рабочего времени одного

среднесписочного рабочего на 2013 год

|

Состав |

Расчет |

Время |

|

1. |

Тк |

|

|

2. в выходные, |

Тв

Тпр Твых |

|

|

3. |

Тк |

Тн |

|

4. в

б)

в)

г)

общественных д) |

Тн/я 26 ─ 10 5 1 |

|

|

5. |

Тн |

Тп |

|

6. |

Тном |

|

|

7.

в

б) |

Тпот 0,1 0,1 |

|

|

8. |

Тном |

Тср |

|

9. |

Тп |

Тпл |

Предварительно

рассчитывается штучно-калькуляционное

время по операциям по формуле

Тшт.к.

=

Тшт

+ Тп.з

где

Тп.з.

–

подготовительно-заключительное

время

Тп.з.

=

%

× Топ;

[2,23];

Тп.з=

0,038

× 3,1563 = 0,1199 (мин.)

Тшт.к.

=

3,7128+0,1199 = 3,8327 (мин.)

Для

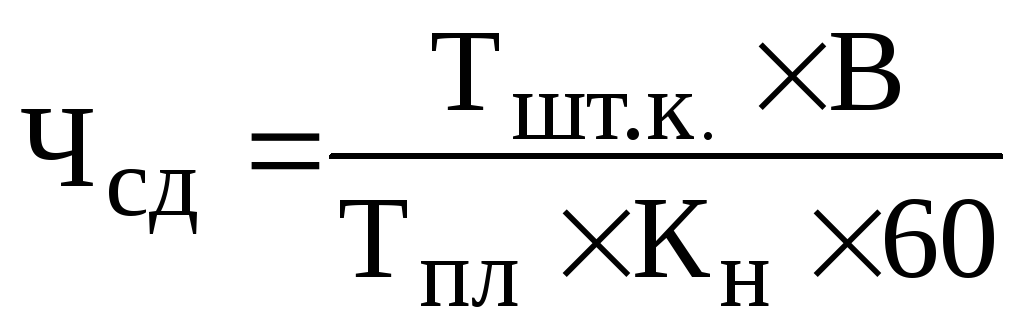

расчета численности основных

производственных рабочих используют

формулу:

где

Тпл

– эффективный

фонд рабочего времени одного рабочего,

ч.;

Тшт.к.

– штучно-калькуляционное время по

операциям, мин.;

Кн

– планируемый коэффициент выполнения

норм штучного времени, КН=1,2.

=

0,552 (чел)

После

определения численности основных

производственных рабочих, определяем

трудоемкость годовой программы с учётом

выполнения норм выработки по видам

работ (фрезерная, сверлильная и

шлифовальная):

(час)

Номинальный

фонд времени одного рабочего в часах

определяется умножением номинального

фонда времени Тн

на номинальную продолжительность

рабочего дня Тном.

Явочное число рабочих рассчитывается

делением трудоемкости годовой программы

Твн

с учетом Кн

на номинальный фонд времени одного

рабочего. Списочное число рабочих

рассчитывается делением трудоемкости

годовой программы Твн

с учетом Кн

на полезный фонд времени одного рабочего

Тпл

(таблица 4.2).

Тарифный

фонд заработной платы рабочих, занятых

на нормируемых работах, определяем как

произведение часовой тарифной ставки

и трудоемкости производственной

программы (по операциям: фрезерование,

сверление, шлифование).

Расчет

численности рабочих, занятых на

нормируемых работах приведен в таблице

4.2

Таблица

4.2 – Расчет численности рабочих, занятых

на нормируемых работах

|

Профессии |

Разряд |

Трудоемкость |

Номинальный |

Явочное |

Плановый

фонд работы |

Списочное число рабочих, (чел) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Токарь |

3 |

904,9 |

2016 |

0,45 |

1638 |

0,552 |

|

Итого: |

— |

904,9 |

— |

0,45 |

— |

0,552 |

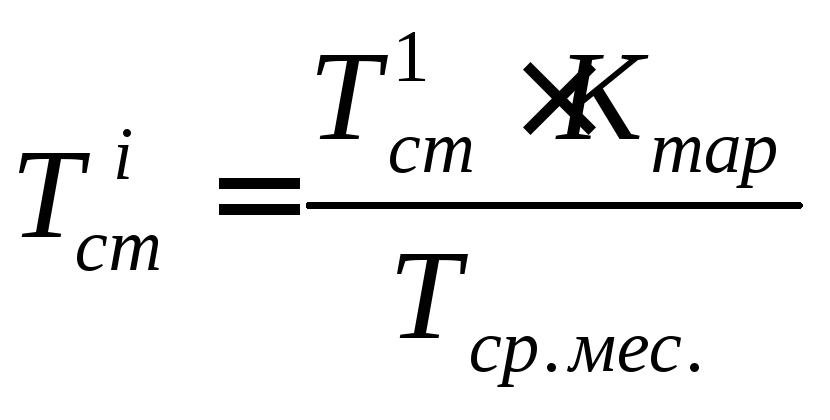

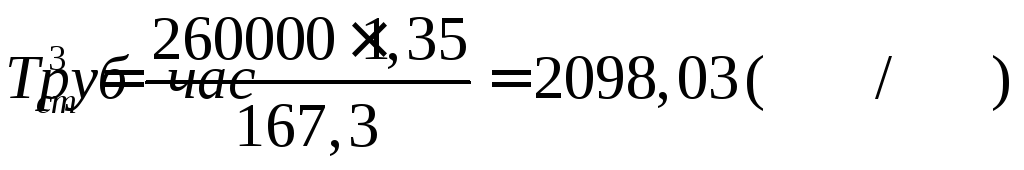

Тарифные

ставки находим умножением тарифной

ставки первого разряда на тарифный

коэффициент соответствующего разряда

(3 разряд: тарифный коэффициент Ктар

= 1,35; 3 разряд: тарифный коэффициент Ктар

= =1,57 (взят из действующей тарифной

сетки). Минимальная (месячная) тарифная

ставка 1-го разряда с 01.09.2013г. составляет

260000 руб., среднемесячный фонд рабочего

времени (в часах) устанавливается

Министерством труда и социальной защиты

на каждый календарный год (на 2013 г. –

167,3 ч.).

где

– тарифная ставка первого разряда;

–тарифный

коэффициент соответствующего разряда;

Т

ср.

мес.

– среднемесячный фонд рабочего времени.

Величина

доплат по премиальным системам, за

работу ночное время, оплата отпусков

берется по данным предприятия.

Ориентировочно доплаты по премиальным

составляют до 25% (принимаем 25%) от

тарифного фонда, оплата отпусков 10 –

15% (принимаем 10%) к тарифному фонду

заработной платы.

Доплаты

за работу в ночное время выплачиваются

в размере до 25% часовой тарифной ставки

каждый час работы в ночную смену. Время

ночной работы считается с 22 часов до 6

часов утра. С учетом этого, работая во

вторую смену одну неделю, рабочий на

ночное время расходует два часа в смену,

на две недели (одна – в первую смену,

другая – во вторую) приходится по одному

часу в смену. Поэтому общее количество

часов работы в ночное время при двухсменном

режиме определяется отношением

трудоемкости годовой производственной

программы с учетом выполнения норм

выработки к номинальной продолжительности

рабочего дня,

для

токарной операции Т н.

т..=(час),

Доплаты

за работу в ночное время:

.

Трудоемкость

годовой программы без учета выполнения

норм выработки, определяем:

.

(час)

Тарифный

фонд заработной платы рабочих, занятых

на нормируемых работах, определяется

как произведение часовой тарифной

ставки и трудоемкости производственной

программы (отдельно каждая операции) :

(руб)

Доплаты

по премиальным системам:

Расчет

отпускной зарплаты:

.

Прочие

доплаты принять в размере 10% от тарифного

фонда заработной платы:

. Расчет

заработной платы рабочих, занятых на

нормируемых работах приведен в таблице

4.3.

Таблица

4.3 – Расчет заработной платы рабочих,

занятых на нормируемых работах

|

Наименование |

Разряд |

Часовая |

Трудоемкость |

Тарифный |

Доплаты, |

Оплата |

Годовой |

||

|

по |

за |

прочие |

|||||||

|

Токарная |

3 |

2098,03 |

1085,93 |

2278313,7 |

569578,4 |

59321,8 |

227831,4 |

227831,4 |

3362876,7 |

|

Итого |

2278313,7 |

569578,4 |

59321,8 |

227831,4 |

227831,4 |

3362876,7 |

Таким

образом, основная заработная плата

производственных рабочих составила

2278313,7 руб., а дополнительная – 1084563 руб.,

годовой фонд заработной платы –3362876,7

руб.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

[c.151]

РАСЧЕТ ЭФФЕКТИВНОГО ФОНДА ВРЕМЕНИ РАБОТЫ ОБОРУДОВАНИЯ

[c.29]

В непрерывном производстве в расчет принимают 24 ч работы в сутки. Число смен в сутки зависит от продолжительности смены. В производствах с нормальными условиями труда обычно 3 смены по 8 ч работы при 4-бригадном графике сменности, по которому через каждые 3 или 4 дня работы рабочим предоставляется отдых на 24 или 36 ч. В производствах с вредными условиями труда принимается 4 смены по 6 ч работы при 5-бригадном графике сменности. Максимальное время работы оборудования составит 8040 ч/год. В непрерывных производствах не предусмотрены сокращения продолжительности рабочей смены в предвыходные дни и в ночные часы работы. Поэтому максимальное время работы оборудования в год будет эффективным фондом. времени. Расчет эффективного фонда времени работы оборудования оформляется в виде таблицы по форме 3.

[c.31]

Фюо — Расчет эффективного фонда времени работы оборудования и

[c.48]

Расчет эффективного фонда времени работы оборудования. Календарный фонд времени составляет 365 дней в году. Число выходных и праздничных дней в году в среднем 111.

[c.46]

Расчет эффективного фонда времени работы единицы оборудования производится следующим образом [c.96]

Эффективный фонд времени работы оборудования в течение года определяется путем исключения из календарного времени планируемых простоев производства. Расчет осуществляется только для основных ведущих машин, аппаратов, агрегатов. Эффективное время вспомогательного оборудования принимают по ведущим машинам, аппаратам, агрегатам.

[c.30]

Пример 2. Эффективный фонд времени работы оборудования — 240 дней в год при непрерывном режиме. Продолжительность одного оборота камеры вагонного типа—2 ч. Норма выхода суперфосфата — 2 т из 1 т природного фосфата. Оптовая цена 1 т суперфосфата — 25 руб. Данные для расчета приведены ниже [c.132]

Время остановок на ремонт при расчете эффективного фонда времени может быть исчислено по-разному 1) оно может быть учтено в фонде времени работы оборудования в том году, когда по графику ППР намечено его проведение 2) при расчете эффективного фонда времени может быть учтена среднегодовая величина простоя на ремонт, определяемая как

[c.150]

Если расчет ведется по установленной трудоемкости, то необходимо, кроме трудоемкости, знать коэффициент выполнения норм выработки, эффективный фонд времени работы единицы оборудования. Расчет ведется по формуле

[c.57]

Исходным пунктом в проведении технической подготовки производства новых изделий, а следовательно, и в расчетах сравнительной экономической эффективности их проектных вариантов являются результаты расчетов по модели определения направлений научно-технического прогресса (i2. 54) — (2.60). Если же эти результаты предусматривают освоение производства сразу нескольких новых видов техники, то первоначальные расчеты экономической эффективности должны начинаться по многопродуктовым моделям предложенной системы. После решения многопродуктовых моделей становятся известными допустимые объемы дефицитных ресурсов для каждого из новых изделий в отдельности. Выявленные допустимые объемы дефицитных ресурсов в дальнейшем выступают в качестве ограничений при решении однопродуктовых моделей. Кроме этих ограничений, однопродуктовые модели будут включать еще и те, которые не были учтены ранее и касаются каждого проектируемого изделия в отдельности. Ими могут быть лимитируемые фонды времени, работы оборудования,, лимиты дефицитных ресурсов, и другие. Несмотря на то, что одно-продуктовые модели основаны также на агрегированных технико-экономических показателях, расчеты по ним будут уже более точными. После решения однопродуктовых моделей должно начинаться решение моделей второго уровня.

[c.115]

Расчет годового фонда времени работы машины. Различают следующие фонды времени машины а) календарный фонд времени б) режимный (номинальный) фонд времени, учитывающий нерабочее время по режиму работы в) полезный (эффективный) фонд времени. Последний рассчитывается вычетом из режимного фонда времени количества дней или часов простоя оборудования в ремонте.

[c.46]

Фонд времени работы оборудования и режим работы предприятия. При расчете П.м. предприятия принимается максимально возможный плановый (эффективный) годовой фонд времени работы оборудования. Для агрегатов непрерывного действия (доменные и мартеновские печи, химические

[c.223]

Для расчета потребной на квартал численности основных рабочих необходимо определить трудоемкость работ и фонды времени одного рабочего. Эффективный фонд, исходя из условий задачи, равен номинальному фонду времени работы оборудования, скорректированному на невыходы на работу, т. е. /. = 480 х (1 — 14,5/100) = 410,4 ч. Трудоемкость может быть определена на основании данных табл. 11.3 [c.255]

Производительность универсальной машины (агрегата) П. Для машин (агрегатов) циклического действия, универсального оборудования, на котором могут выполняться различные операции, при относительно высоком удельном весе подготовительно-заключительного и вспомогательного времени расчет годовой производительности имеет некоторые особенности. Такой расчет производится по деталям (изделиям) -представителям и с учетом среднего процента перевыполнения норм выработки (например, металлорежущее, деревообрабатывающее, кузнечно-прессовое оборудование). В этих случаях годовая производительность станка (агрегата) П определяется исходя из годового эффективного фонда времени работы данного оборудования Фэ, нормы времени на изготовление одного изделия (детали) -представителя t и среднего процента перевыполнения норм У/ [c.145]

Расчет эффективного фонда времени оборудования. Номинальный фонд времени работы оборудования составляет

[c.67]

Расчет численности операторов производится исходя из трудоемкости годового объема работы, эффективного фонда времени работы рабочего, коэффициентов, учитывающих затраты времени рабочего на обслуживание рабочего места и наблюдение за работой оборудования и многостаночного обслуживания.

[c.140]

При закреплении ассортимента продукции за группой взаимозаменяемого оборудования общий эффективный фонд времени его работы распределяется аналогичным образом, как и по оборудованию одинаковой производительности, но в основу расчета принимаются не индивидуальные, а усредненные по группе оборудования (участку) нормы производительности по выпуску каждого продукта.

[c.154]

Наиболее важным этапом при расчете необходимого оборудования является обоснование планового баланса времени использования техники, т. е. обоснование эффективного фонда времени, в течение которого должно работать оборудование. При составлении планового баланса времени исходят из требований наиболее полного экстенсивного использования оборудования за счет всемерного сокращения простоев в ремонте, резерве, а также ликвидации потерь времени по организационным и другим причинам.

[c.195]

Производственная мощность рассчитывается исходя из максимально возможного времени работы оборудования и использования площадей. Важное значение при расчете производственной мощности имеют показатели фондов времени. Различают календарный, режимный (номинальный) и эффективный (действительный, или рабочий) фонды времени.

[c.51]

Календарный фонд, как правило, не может служить основой для выполнения объемных расчетов, так как редкое промышленное предприятие может работать непрерывно без остановок в течение достаточно длительного периода времени. Номинальный фонд используется обычно в расчетах поточных линий, где плановое техническое обслуживание оборудования выполняется в нерабочее время, а потери по организационным причинам сведены к минимуму ввиду высокого уровня организации производства. Эффективный фонд чаще всего используется в проектных расчетах участков и цехов, а учет действительного фонда времени работы позволяет не только планировать, но и контролировать загрузку оборудования. Размеры эффективного и действительного фондов, как видим, самым существенным образом зависят от технического состояния оборудования и потерь времени на его ремонт и техническое обслуживание. Таким образом, эти фонды напрямую связаны с показателями надежности оборудования. Организация технического обслуживания и ремонта оборудования подробно рассмотрена в главе 13, а здесь мы остановимся только на анализе влияния показателей надежности на расчет фондов времени.

[c.248]

Эти нормы периодически пересматриваются с учетом показателей, достигнутых передовыми ремонтными бригадами в данной отрасли промышленности. На предприятиях с непрерывным процессом производства время для проведения капитального ремонта оборудования, агрегатов, установок, имеющих межремонтный период работы более одного года, учитывается в том году, в котором будет производиться ремонт. При определении фонда эффективного времени работы оборудования по предприятиям с сезонным характером производства время на капитальный ремонт в расчет не принимается.

[c.133]

При определении производственной мощности предприятия, цеха, участка и производительности оборудования, машины, агрегата в расчет принимается эффективный (расчетный) фонд времени работы, а также прогрессивные технические нормы выработки оборудования (машин, агрегатов), нормы трудоемкости единицы продукции и нормы выхода продукции из сырья с учетом передовой технологии, организации труда и производства.

[c.153]

Фэ — эффективный годовой фонд времени работы данного оборудования, ч. Затраты на. содержание и эксплуатацию оборудования, приходящиеся на единицу продукции. Важнейшим методом распределения расходов на содержание и эксплуатацию оборудования на единицу продукции является расчет, выполняемый с помощью так называемых сметных (нормативных) ставок. Сметная (нормативная) ставка — это сумма расходов на единицу продукции Рц, подлежащая включению в плановую себестоимость калькулируемого объекта.

[c.279]

В основу расчета производственной мощности единицы оборудования (или всего оборудования одинакового назначения) принимается максимально возможный фонд времени его работы (эффективный фонд) Т. Он исчисляется путем исключения из календарного фонда минимально необходимых потерь времени, определяемых с учетом особенностей технологического процесса, режима работы и др.

[c.149]

Время технически неизбежных остановок оборудования, учитываемое при расчете эффективного фонда времени, исчисляется на основе установленных прогрессивных норм периодичности и длительности остановок каждого вида, к числу которых относятся время на смену ассортимента время на проведение мелкого ремонта, не учитываемого в нормах по ППР время на перекомплектовку оборудования при работе по совмещенным схемам время на разогрев оборудования, проведение подготовительных, вспомогательных и прочих работ.

[c.151]

Исходными данными для расчета служат технические нормы выработки или проектные показатели производительности оборудования, агрегатов и установок и использования площадей, трудоемкости изделий, нормы выхода продукции и сырья. В качестве годового (расчетного) фонда времени работы оборудования, агрегатов, установок для предприятий с непрерывным циклом производства принимают число календарных дней в году за вычетом нормированного времени на ремонт и технологические остановки оборудования и агрегатов, если эти остановки не входят в нормы использования агрегатов, для расчета годового фонда рабочего времени принимают 24 рабочих часа в сутки (эффективный фонд работы оборудования). Для предприятий с непрерывным процессом производства фонд времени работы оборудования, агрегатов и установок (в часах) определяют исходя из трех- или четырехсменного режима работы и установленной продолжительности смен (в часах) с учетом сокращения рабочего времени в праздничные дни и исключе-

[c.167]

Фонд времени работы оборудования и режим работы предприятия. При расчете производственной мощности предприятия принимается максимально возможный плановый (эффективный) годовой фонд времени работы оборудования. Для агрегатов непрерывного действия (доменные и мартеновские печи, химические агрегаты и т.п.) плановый (эффективный) фонд времени (Tll rn) рассчитывается по формуле

[c.162]

На основе указанной экономико-математической модели были выполнены расчеты оптимальной загрузки оборудования литьевого цеха Карачаровского завода пластмасс. Литьевые машины подразделялись на 16 групп (в соответствии с максимальным объемом отливки). Для каждой группы определялся эффективный фонд времени, исходя из числа единиц в группе, режима работы цеха и графика планово-предупредительных ремонтов на 1970 г.

[c.212]

Для анализа эффективности основных лромышленно-производственных фондов используются показатели из Отчета промышленного предприятия о выполнении плана по продукции (форма №

[c.100]

При расчете коэффициента использования оборудования по мощности могут возникнуть определенные затруднения, которые связаны с большой номенклатурой выпускаемой на промышленных предприятиях продукции, невозможностью ее учета в единых измерениях, что не позволяет установить соотношение фактически произведенной продукции и максимально возможной при использовании натуральных измерителей. Так, B. . Лемпа и В.К. Полтарыгин в работе Повышения эффективности использования основных производственных фондов предложили показатель использования оборудования по мощности рассчитывать как отношение нормы машинного времени на производство единицы продукции к фактическим затратам времени. Однако нормирование машинного времени на единицу продукции очень трудоемкая процедура и поэтому метод расчета не нашел применения.

[c.144]