ЛИН (от англ. Lean – стройный, постный) производство или логистика «бережливого» производства вызвало колоссальный рост производительности труда и объемов продукции и остается основной системой производства во многих отраслях экономики мира.

Бережливое производство — это американское название Производственной системы Toyota. Создатель бережливого производства Тайити Оно начал первые опыты оптимизации производства еще в 1950-х годах. В те послевоенные времена Япония лежала в руинах и стране нужны были новые автомобили. Но проблема была в том, что спрос был не настолько велик, чтобы оправдать закупку мощной производственной линии, на манер Ford. Нужно было много разных видов автомобилей (легковые, мало- и среднетоннажные грузовики и пр.), но спрос на конкретный вид машины был невелик. Японцам пришлось учиться эффективно работать, создавая множество разных моделей в условиях невысокого спроса на каждую модель. Такую задачу до них не решал никто, так как эффективность понималась исключительно в терминах массового производства.

Сакиши Тойода, один из основателей компании Toyota, считал, что производственному совершенствованию нет предела и независимо от состояния компании на рынке и её конкурентоспособности необходимо постоянное движение вперёд, улучшение всех производственных процессов. Результатом такой философии стала проводимая на предприятиях Toyota стратегия kaizen – «непрерывные усовершенствования». Сакиши Тойода поддерживал большие инвестиции в исследовательские работы по созданию новых автомобилей.

Кииширо Тойода, сын Сакиши, понимал, что ему придётся предпринять что-то необычное для того, чтобы успешно соперничать с американскими автогигантами (такими, например, как Ford). Для начала он ввёл на своих предприятиях понятие «точно вовремя» (Togo and Wartman), который означал, что любая деталь автомобиля должна была создаваться не раньше, чем в ней возникнет необходимость. Поэтому у японцев, в отличие от американцев, не было огромных складов с запасными деталями, при этом японцы экономили больше времени и ресурсов. Методы «kaizen» и «Togo and Wartman» стали основой производственной философии семейства Тойода.

Следующий в династии Эйджи Тойода начал свою деятельность с того, что разработал пятилетний план усовершенствования методов производства. Для этого в компанию Toyota в качестве консультанта был приглашён Таичи Оно, который ввёл карточки «kanban» – «отслеживание движений запасов». Таичи Оно научил рабочих подробно разбираться в методах «kaizen» и «Togo and Wartman», модернизировал оборудование и наладил правильное чередование выполняемых операций. Если возникала какая-то проблема со сборкой изделий на конвейере, то конвейер моментально останавливался, чтобы быстро найти и устранить любые неполадки. Компания Toyota реализовывала свою промышленную философию качества на протяжении двадцати лет, в том числе и у своих поставщиков.

Соиширо Тойода стал президентом, а затем председателем совета директоров Toyota Motor Corporation в 1982 году. Под его руководством Toyota стала международной корпорацией. Соиширо начал свою работу по усовершенствованию качества в компании с изучения работ американского эксперта по качеству Э. Деминга. Управление качеством на предприятиях Toyota стало более чётким, оно внедрялось во всех подразделениях компании.

Так, на протяжении нескольких поколений руководителей компании Toyota была разработана уникальная система качества, которая и легла в основу системы ЛИН.

Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Отправная точка бережливого производства — ценность для потребителя. С точки зрения конечного потребителя, продукт (услуга) приобретает действительную ценность только в то время, когда происходит непосредственная обработка, изготовление этих элементов.

Cердцем бережливого производства является процесс устранения потерь, которые по-японски называются словом «му́да». Му́да — это одно из японских слов, которое означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Например, потребителю совершенно не нужно чтобы готовый продукт или его детали лежали на складе. Тем не менее, в традиционной системе управления складские издержки, а также все расходы, связанные с переделками, браком, и другие косвенные издержки перекладываются на потребителя.

Основными целями бережливого производства являются:

• сокращение затрат, в том числе трудовых;

• сокращение сроков создания продукции;

• сокращение производственных и складских площадей;

• гарантия поставки продукции заказчику;

• максимальное качество при определённой стоимости либо минимальная стоимость при определённом качестве.

В соответствии с концепцией бережливого производства всю деятельность предприятия можно классифицировать так: операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Следовательно, всё, что не добавляет ценности для потребителя, с точки зрения бережливого производства, классифицируется как потери, и должно быть устранено.

Потери в любом производственном процессе – неизбежная проблема для многих предприятий, как производящих продукцию, так и оказывающих услуги. Потери – это состояние, которое, мягко говоря, не добавляет ценности продукту или услуге. Для того чтобы обнаруживать потери, сначала необходимо их распознавать. Можно выделить восемь видов потерь, из-за которых теряются до 85% ресурсов предприятия:

- Потеря творческого потенциала. Когда к сотруднику относятся как к винтику в механизме, который можно в любой момент выкинуть или заменить другим, когда отношения сводятся к схеме «работайте руками и строго выполняйте указания начальника», интерес сотрудников к работе неуклонно падает. Эксперты считают, что такой порядок вещей устарел, он тянет компанию назад, что не замедлит сказаться на прибыли компании. В той же Японии в различных компаниях появляются «кружки качества», на которых любой имеет право высказать свои предложения по улучшению качества процессов. Аналитики считают, что в XXI веке успех будет у тех компаний, которые смогут создать у своего персонала ощущение вовлеченности в совершенствование производства.

- Излишнее производство, выражающееся в том, что выпускается больше товара, чем требуется, либо раньше, чем требует заказчик. В результате те ресурсы, которые можно было потратить на улучшение качества, тратятся на увеличение количества.

- Задержки. Когда рабочие простаивают в ожидании материалов, инструментов, оборудования, информации, это всегда следствие плохого планирования или недостаточно налаженных связей с поставщиками, непредвиденных колебаний спроса.

- Ненужная транспортировка, когда материалы или продукция перемещаются чаще, чем это нужно для непрерывного технологического процесса. Важно доставлять всё необходимое своевременно и в нужное место, а для этого на предприятии должны быть реализованы хорошие схемы логистики.

- Чрезмерные запасы, или хранение на складах большего числа продукции, чем продаётся, и большего числа материалов, чем необходимо для технологического процесса.

- Излишняя обработка. Продукция должна выходить из производства настолько качественной, чтобы по возможности исключать её переделки и доработки, а контроль за качеством должен быть быстрым и эффективным.

- Дефекты, которых нужно избегать всеми силами, потому что на улаживание претензий заказчиков уходят дополнительные средства: если необходимо исправить дефектное изделие, расходуются лишние время, силы и деньги.

- Не налаженные передвижения, или неважно поставленный процесс доставки инструментов, материалов внутри самого предприятия, лишние передвижения сотрудников по помещениям.

Наиболее популярными инструментами и методами Бережливого производства являются:

- Картирование потока создания ценности (Value Stream Mapping).

- Вытягивающее поточное производство.

- Канбан.

- Кайдзен — непрерывное совершенствование.

- Система 5С — технология создания эффективного рабочего места.

- Система SMED — Быстрая переналадка оборудования.

- Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием.

- Система JIT (Just-In-Time — точно вовремя).

- Визуализация.

- U-образные ячейки.

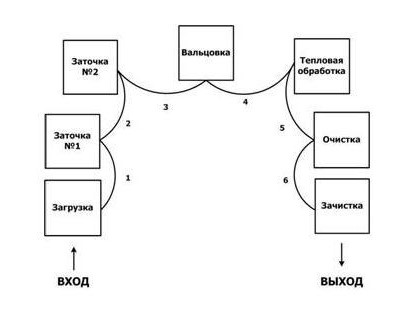

Картирование потока создания ценности — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений. Картирование потока создания ценности включает следующие этапы:

Документирование карты текущего состояния.

- Анализ потока производства.

- Создание карты будущего состояния.

- Разработка плана по улучшению.

Вытягивающее производство (англ. pull production) — схема организации производства, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге — потребностями заказчика).

Идеалом является «поток в одно изделие» (“single piece flow”), т.е. поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Таким образом, каждая последующая операция «вытягивает» продукцию с предыдущей.

Подобный способ организации работы тесно связан также с балансировкой линий и синхронизацией потоков.

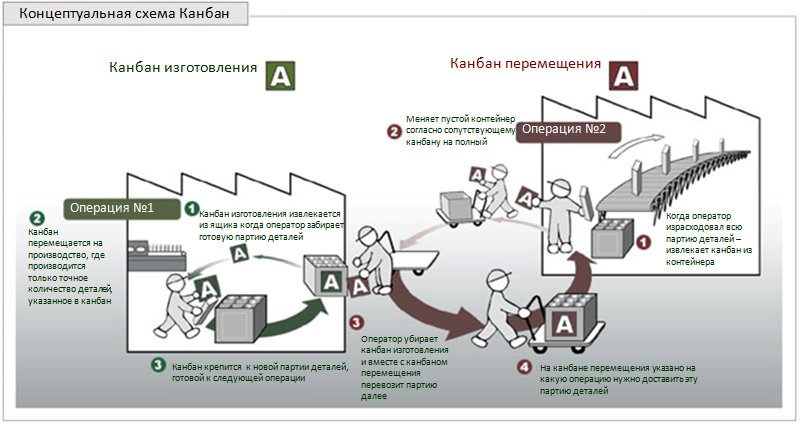

Система Канбан – это система, обеспечивающая организацию непрерывного материального потока при отсутствии запасов: производственные запасы подаются небольшими партиями, непосредственно в нужные точки производственного процесса, минуя склад, а готовая продукция сразу отгружается покупателям. Порядок управления производством продукции — обратный: от i-той стадии на (i — 1)-ой.

Сущность системы CANBAN состоит в том, что все производственные подразделения предприятия снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа. Заказ на готовую продукцию подается на последнюю стадию производственного процесса, где производится расчет требуемого объема незавершенного производства, которое должно поступить с предпоследней стадии. Аналогично, с предпоследней стадии идет запрос на предыдущий этап производства на определенное количество полуфабрикатов. То есть размеры производства на данном участке определяются потребностями следующего производственного участка.

Таким образом, между каждыми двумя соседними стадиями производственного процесса существует двойная связь:

- с i-той стадии на (i — 1)-ую запрашивается («вытягиваются») требуемое количество незавершенного производства;

- с (i — 1)-ой стадии на i-тую отправляются материальные ресурсы в требуемом количестве.

Средством передачи информации в системе CANBAN являются специальные карточки («canban», в переводе с японского языка, — карточка). Применяют два вида карточек:

- карточки производственного заказа, в которых указывается количество деталей, которое должно быть изготовлено на предшествующей стадии производства. Карточки производственного заказа отправляются с i-той стадии производства на (i — 1)-ый этап и являются основанием для формирования производственной програм-мы (i — 1)-ого участка;

- карточки отбора, в которых указывается количество материальных ресурсов (компонентов, деталей, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки). Карточки отбора показывают количество материальных ресурсов, фактически полученных i-тым производственным участком от (i — 1)-ого.

Таким карточки могут циркулировать не только внутри предприятия, использующего систему CANBAN, но и между ним и его филиалами, а также между сотрудничающими корпорациями.

Предприятия, использующие систему CANBAN получают производственные ресурсы ежедневно или даже несколько раз в течение дня, таким образом запасы предприятия могут полностью обновляться 100-300 раз в год или даже чаще, тогда как на предприятии, использующем системы MRP или MAP — только 10-20 раз в год. Например, в корпорации Toyota Motors на один из производственных участков в 1976 году ресурсы поставлялись трижды в день, а в 1983 году — уже каждые несколько минут.

Стремление к снижению запасов становится, кроме того, методом выявления и решения производственных проблем. Накопление запасов и завышенные объемы производства позволяют скрывать частые поломки и остановки оборудования, производственный брак. Поскольку в условиях минимизации запасов производство может быть остановлено из-за брака на предыдущей стадии технологического процесса, то основными требованием системы CANBAN, кроме требования «ноль запасов», становится требование «ноль дефектов». Систему CANBAN практически невозможно реализовать без одновременного внедрения комплексной системы управления качеством.

Важными элементами системы CANBAN являются:

- информационная система, включающая не только карточки, но и производственные, транспортные и снабженческие графики, технологические карты;

- система регулирования потребности и профессиональной ротации кадров;

- система всеобщего (TQM) и выборочного («Дзидока») контроля качества продукции;

- система выравнивания производства.

Основные преимущества системы CANBAN:

- короткий производственный цикл, высокая оборачиваемость активов, в том числе запасов;

- отсутствуют или чрезвычайно низки издержки хранения производственных и товарных запасов;

- высокое качество продукции на всех стадиях производственного процесса.

Анализ мирового опыта применения системы CANBAN показал, что данная система дает возможность уменьшить производственные запасы на 50%, товарные запасы — на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

Основные недостатки системы «точно в срок»:

- сложность обеспечения высокой согласованности между стадиями производства продукции;

- значительный риск срыва производства и реализации продукции.

Кайдзен — это производное от двух иероглифов — «изменения» и «хорошо» — обычно переводится как «изменения к лучшему» или «непрерывное улучшение».

В прикладном смысле Кайдзен — это философия и управленческие механизмы, стимулирующие сотрудников предлагать улучшения и реализовывать их в оперативном режиме.

Выделяют пять основных компонентов Кайдзен:

- Взаимодействие;

- Личная дисциплина;

- Улучшенное моральное состояние;

- Круги качества;

- Предложения по усовершенствованию.

Система 5С — технология создания эффективного рабочего места

Под этим обозначением известна система наведения порядка, чистоты и укрепления дисциплины. Система 5С включает пять взаимосвязанных принципов организации рабочего места. Японское название каждого из этих принципов начинается с буквы «С». В переводе на русский язык — сортировка, рациональное расположение, уборка, стандартизация, совершенствование.

- СОРТИРОВКА: отделить нужные предметы — инструменты, детали, материалы, документы — от ненужных, чтобы убрать последние.

- СОБЛЮДЕНИЕ ПОРЯДКА: рационально расположить то, что осталось, поместить каждый предмет на свое место.

- СОДЕРЖАНИЕ В ЧИСТОТЕ: поддерживать чистоту и порядок, орегулярные уборки.

- СТАНДАРТИЗАЦИЯ: соблюдать аккуратность за счет регулярного выполнения первых трех S.

- СОВЕРШЕНСТВОВАНИЕ: превращение в привычку установленных процедур и их совершенствование.

Быстрая переналадка (SMED — Single Minute Exchange of Die) дословно переводится как «Смена штампа за 1 минуту». Концепция была разработана японским автором Сигео Синго и произвела революцию в подходах к переналадке и переоснастке. В результате внедрения системы SMED смена любого инструмента и переналадка могут быть произведены всего за несколько минут или даже секунд, «в одно касание» (концепция «OTED»— «One Touch Exchange of Dies»).

В результате многочисленных статистических исследований было установлено, что время на осуществление различных операций в процессе переналадки распределяется следующим образом:

- подготовка материалов, штампов, приспособлений и т.п. — 30%;

- закрепление и снятие штампов и инструментов — 5%;

- центрирование и размещение инструмента — 15%;

- пробная обработка и регулировка — 50%.

В результате были сформулированы следующие принципы, позволяющие сокращать время переналадки в десятки и даже сотни раз:

- разделение внутренних и внешних операций наладки,

- преобразование внутренних действий во внешние,

- применение функциональных зажимов или полное устранение крепежа,

- использование дополнительных приспособлений.

Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием в основном служит улучшению качества оборудования, ориентирован на максимально эффективное использование благодаря всеобщей системе профилактического обслуживания. Акцент в данной системе делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам.

В ТРМ участвуют операторы и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки. Благодаря этому обеспечивается повышение такого показателя, как Полная Эффективность Оборудования.

Система JIT (Just-In-Time — точно вовремя) — система управления материалами в производстве, при которой компоненты с предыдущей операции (или от внешнего поставщика) доставляются именно в тот момент, когда они требуются, но не раньше. Данная система ведет к резкому сокращению объема незавершенного производства, материалов и готовой продукции на складах.

Система «точно вовремя» предполагает специфический подход к выбору и оцениванию поставщиков, основанный на работе с узким кругом поставщиков, отбираемых по их способности гарантировать поставку «точно вовремя» комплектующих изделий высокого качества. При этом количество поставщиков сокращается в два и более раз, а с оставшимися поставщиками устанавливаются длительные хозяйственные связи.

Подробнее: Тренинг «Основы Бережливого производства».

Визуализация — это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

Наиболее часто используемые методы визуализации:

- Оконтуривание.

- Цветовая маркировка.

- Метод дорожных знаков.

- Маркировка краской.

- «Было»-«стало».

- Графические рабочие инструкции.

U-образные ячейки — Расположение оборудования в форме латинской буквы «U». В U-образной ячейке станки расставлены подковообразно, согласно последовательности операций. При таком расположении оборудования последняя стадия обработки проходит в непосредственной близости от начальной стадии, поэтому оператору не нужно далеко ходить, чтобы начать выполнение следующего производственного цикла.

В период высочайшей конкуренции и обостряющегося кризиса, у предприятий всего мира нет другого пути, чем, используя лучшие мировые технологии менеджмента, создавать продукты и услуги, максимально удовлетворяющие клиентов по качеству и цене.

По данным исследования Института комплексных стратегических исследований (ИКСИ) о распространении бережливого производства в России в марте-апреле 2006 года из 735 опрошенных российских промышленных предприятий 32 % использовали японский опыт. Предприятия, которые первыми начали применять методы бережливого производства: Горьковский автомобильный завод (Группа «ГАЗ»), РУСАЛ, ЕвразХолдинг, Еврохим, ВСМПО-АВИСМА, ОАО «КУМЗ», Челябинский кузнечно-прессовый завод (ОАО «ЧКПЗ»), ОАО «Соллерс» («УАЗ», «ЗМЗ»), КАМАЗ, НефАЗ, Сбербанк России ОАО и другие крупнейшие российские предприятия и организации.

Источник: www.src-master.ru

Вам могут быть интересны статьи по Бережливому производству и 6 СИГМ!

- Бережливое производство: новая волна интереса со стороны бизнеса.

- Бережливое производство: потери и устранение потерь

- Как диагностика процессов позволит повысить уровень производительности труда

- Инструменты бережливого производства

- Кайдзен — долгострочная стратегия японского менеджмента.

- Система 5S

- 5С – организация рабочего места руководителя

- Строим свою производственную систему.

Как и философия бережливого производства, концепция Just-In-Time появилась как часть Toyota Production System. Японский опыт вскоре после внедрения системы в Toyota Motors начали перенимать западные компании.

Знаменитая Hewlett-Packard стала одним из пионеров американского опыта внедрения «Точно-в-срок». Использование JIT в четырех дочерних компаниях (Greeley, Fort Collins, Computer Systems, Vancouver) позволила увеличить производительность труда (на 100% в Greeley) и количество отгруженной продукции (на 20% в Vancouver), уменьшить время производственного цикла (на 50% в Fort Collins).

История создания JIT

Первой концепцию «Точно-в-срок» как часть бизнес-модели стала использовать Toyota в 70-ых гг. Больше 15 лет ушло на совершенствование методики, которая заняла значительное место в управлении компанией вместе с бережливым производством.

Предпосылки к использованию концепции Just-In-Time нужно искать в послевоенный период. На разработку новой философии производства повлияло 3 фактора:

- финансовый кризис и отсутствие в обороте наличных средств сделало невозможным финансирование масштабных методов производства инвентарных запасов (как это было принято, к примеру, в США).

- в Японии не хватало места для строительства крупных фабрик и складов для производства и хранения продукции.

- высокий уровень безработицы — при этом оплата труда японского рабочего в несколько раз уступала оплате идентичного труда американского, а женский труд оценивался на 40% ниже, чем мужской.

Казалось, за пару десятков лет Toyota наладила механику как часы. Но для идеальной работы Just-In-Time необходимо соблюдение ряда условий:

- стабильное производство

- высококвалифицированный персонал

- отсутствие поломок на заводах

- надёжные поставщики

- быстрая установка и переналадка механизмов, отвечающих за финальную сборку автомобилей.

Нарушение одного из условий чуть не привело к полному краху методики в феврале 1997 года. Пожар на заводе по производству тормозов привёл к резкому снижению выпускной способности P-клапанов для машин Toyota.

Designed by welcomia / Freepik

При этом компания была единственным поставщиком этих частей, и то, что завод был закрыт на протяжении нескольких недель, могло разрушить линию поставки Toyota. Из-за того, что она отсылала заказы на части только тогда, когда получала новые заказы от покупателей, запас P-клапанов исчерпался за один день. Производственные линии остановились на два дня, пока поставщик не смог продолжить сборку необходимых деталей.

Другим поставщикам «Тойоты» тоже пришлось прекратить работу, ведь автопроизводитель не нуждался в других деталях из-за простоя производства. Пожар на одном заводе стоил компании около 15 млрд. долларов потерянной прибыли и 70 000 машин из-за двухдневного простоя.

На Западе про использование JIT впервые узнали в 1977 году благодаря двум статьям:

- А. Эшбёрна «Знаменитая „Система Охно“ Тойоты» (название появилось из-за личности бизнесмена Тайчи Охно, который считается отцом бережливого производства)

- Ю. Шугимори «Производственная система Toyota и канбан: материализация систем „точно-в-срок“ и „уважение-человека“».

С 80-ых основы Just-In-Time стали применяться компаниями в США и других развитых странах. Большой теоретический вклад во внедрение концепции в производство сделало выступление Фуджио Чо (позднее он стал президентом Toyota Motor Corp.) на конференции в Детройте в Международном штабе компании Ford в 1980 году. В нём он детально объяснил особенности системы производства Toyota и подчеркнул преимущества JIT и Toyota Production System.

Яркий и заразительный пример успешного применения методики «Точно-в-срок» в то время — компания Omark Systems (сейчас Blount International, Inc). Она создала модификацию концепции под названием ZIPS (zero inventory production system), которая дала прирост в производительности около 35%.

Ричард Шонбергер в книге «World Class Manufacturing Casebook: Implementing JIT and TQC» в качестве доказательства эффективности приводит слова из опроса сотрудника компании:

С защитой труда стало намного лучше. Раньше мы могли работать 24 часа в сутки 7 дней подряд, а потом наступал длительный перерыв. Слишком часто мы работали над деталями, которые не были нужны. Теперь мы больше заняты тем, что работаем над необходимыми деталями.

Дальнейший толчок к изучению и использованию Just-In-Time дала книга Дэниэла Джонса и Дэниэла Руса «The Machine That Changed The World«.

Что такое «Точно-в-срок» и зачем это вашей компании?

«Точно-в-срок» или Just-In-Time — система производства, при которой выпускаются только те изделия, которые нужны потребителям точно в нужное время и в необходимом количестве.

Это диаметрально противоположный массовому производству подход. Два ключевых различия — в следующем:

- при массовом производстве изделия выпускаются крупными партиями, которые поступают на склад и доставляются потребителями тогда, когда поступает заказ. При системе JIT выпуск происходит по мере заказов.

- массовое производство заточено под выпуск одного вида и спецификации продукта крупными партиями, Just-In-Time — под небольшие партии разнообразных изделий.

При этом нельзя механически перенять концепцию «Точно-в-срок». Переход к ней требует нового подхода к планированию и регулирования производства, так как в JIT оно основано на заказах потребителей. Необходимо также проанализировать необходимость расширения штата и функций операторов по работе с клиентами, изменения расположения оборудования.

Яркий пример внедрения Just-In-Time — компания Dell. Майкл Делл выбрал путь прямых продаж, когда сборка ПК начиналась только после его заказа. Такое решение позволило почти на три месяца раньше, чем HP, начать установку процессоров Pentium 4, так как на складе попросту не было огромного количества нераспроданных CPU предыдущего поколения!

Потери — элемент производственного процесса, который повышает затраты и не добавляет ценности.

Концепция DRIFT как развитие идей Just-In-Time

DRIFT расшифровывается как Do it right the first time. Эта концепция появилась вслед за JIT в 80-ых. Она подразумевает настройку процессов и систем таким образом, чтобы отдел продаж получил продукцию от производства один раз, но без малейший ошибки.

DRIFT потенциально снижает стоимость производства убирая необходимость перераспределения избыточных запасов или управления потребительскими возвратами.

Суть концепции проста —

всё, что производится, имеет нулевую вероятность ошибки.

Это значит — всё, что выходит с конвейера, выполняется в первый раз. Исчезают риски переделки и исправлений, а с ними — потеря репутации бренда.

Для воплощения методики DRIFT необходимо связать системы, процессы и рычаги управления в единое целое для снижения риска ошибок до нуля при первом запуске. В этом хорошо помогут чек-листы.

К сожалению, в странах СНГ исследований по DRIFT нет. Тем временем, её применяют даже в Армии США: chief warrant officer Калеб Китрелл в вверенной дивизии воплощает три DRIFT-стратегии:

- Поймите, какую высокую цену приходится платить за совершение ошибок.

- Лидеры постоянно мониторят и выходят в те места, где солдаты менее склонны совершать ошибки и тратить время.

- Активно работайте над устранением недостатком и помогайте командованию воплощать решения в жизнь.

Преимущества и недостатки JIT

К однозначным преимуществам Just-In-Time относятся:

- сохранение конкурентоспособности компании — становится возможным лучше удовлетворять потребности клиентов и в то же время снизить затраты (в частности, на хранение готовых изделий).

- гибкое реагирование на изменение спроса — производство заточено под быструю переналадку. Нет накопления продукции — нет её морального устаревания на складах. Яркий пример того, что будет, если не применять технику «точно-в-срок», стала игровая консоль Amstrad GX4000. Выпущенная в начале 90-ых, она безнадёжно устарела в технологическом плане, хотя и была сделана качественно сделана. После первого полугода стало ясно, что никто не будет покупать бесперспективную консоль, но производство не было готово к такому повороту. За 2 года компания-разработчик постоянно снижала цену, пытаясь продать хоть что-то, и ожидаемо обанкротилась.

- сокращение производственного цикла — помимо очевидного плюса в виде скорости производства, обеспечивает другое преимущество — быстрый возврат вложений в производство продукции.

- высвобождение ресурсов — можно направить на изготовление другой продукции или выполнение задач, на которые до этого не хватало бюджета и времени.

При этом концепция «Точно-в-срок» полезна не только для компании в целом, а и для каждого работника.

В книге «Точно вовремя» для рабочих к таким плюсам относят:

- гарантия трудовой занятости из-за усиления конкурентоспособности компании

- устранение избытка незавершенного производства

- отпадает необходимость транспортировки и хранения незавершенного производства

- сокращение времени переналадки оборудования

- выявление и устранение причин дефектов и поломок оборудования, из-за которых возникают задержки в производственном цикле.

Не лишена система «Точно-в-срок» и недостатков. К ним относятся:

- большая зависимость от поставщиков — крайне важно найти таких поставщиков, которые территориально будут рядом с вашими производственными мощностями или могут быстро обеспечить необходимыми материалами в ограниченные сроки.

- возможное увеличение стоимости материалов — заказы небольших партий деталей приводит к увеличению их себестоимости.

- трудовая уязвимость работников — несмотря на повышение конкурентоспособности компании, а значит — гарантии трудовой занятости — попытки своевременной реакции на условия спроса и предложения приводят к распространению нетрадиционных механизмов трудового регулирования (контракты, временная / проектная работа).

- в ряде случаев выгоднее хранить товар на складе, чем постоянно довозить его — актуально преимущественно для малого бизнеса или производства, поставщики которого находятся в другом регионе/стране.

- повышение транспортных расходов — так как товар довозится по мере необходимости, а не складируется на складе и выдаётся оттуда же.

- повышенные требования к проектному менеджменту — в случае неналаженного рабочего процесса вероятны простои среди работников. Без персонального таск-менеджера не обойтись!

- повышенная уязвимость к ухудшениям международной и национальной экономической ситуации — например, скачки цен на производство топлива для транспорта существенно ударит по стоимости логистики, а значит и прибыльности производства.

ТОП-5 полезной литературы по теме

Преимущественно, концепцию Just-In-Time рассматривают в качестве элемента канбана или бережливого производства.

Мы сформировали свой топ-5 книг, в которых этой системе уделено максимум внимания:

- «The Machine That Changed the World: The Story of Lean Production— Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry» James Womack — бестселлер, который дал мощный толчок к изучению бережливого производства в целом и «Точно-в-срок» в частности. Книга впервые была выпущена в 1991, а последнее переиздание датировано 2007 годом. Материал основан на пятилетнем изучении Массачусетским институтом технологий будущего автомобильной индустрии, на которое было затрачено $5 млн.

- Just-in-Time for Operators — своеобразная «JIT для чайников». Все элементы системы «Точно-в-срок» разложены по полкам, информация структурирована, много сносок с объяснением терминологии.

- Канбан и «точно вовремя» на Toyota. Менеджмент начинается на рабочем месте Тайити Оно — уже то, что книга подготовлена специалистами Toyota, говорит о том, что такому источнику можно доверять. Книга состоит из учебных материалов, подготовленных к семинарам по Toyota Production System в 70-ых годах.

- «Do It Right the First Time: A Short Guide to Learning From Your Most Memorable Errors, Mistakes, and Blunders» Gerard I. Nierenberg — руководство к определению и снижению количество ошибок — как в работе, так и в жизни. Разработанная автором Error Awareness System перекликается с концепцией DRIFT.

- «Just-in-Time: Making It Happen: Unleashing the Power of Continuous Improvement» Wlliam A. Sandras — книга посвящена процессу внедрения «Just-In-Time» на производстве. Раскрывается здесь и тема взаимодействия поставщиков и потребителей, и разработке работающей системе Канбан, и интеграции JIT с другими инструментами на производстве.

Вердикт

Концепция Just-In-Time позволяет удовлетворить 3 желания потребителей: высокое качество продукции, разумная стоимость и быстрая доставка заказа.

Применение системы «Точно-в-срок» — мощный инструмент для устранения потерь в процессе производства.

Он повышает конкурентоспособность компаний за счёт выпуска широкого ассортимента продукции при невысокой стоимости, хорошем качестве и коротком производственном цикле.

Вопрос 8

Верно

Баллов: 1,00 из 1,00

СИСТЕМА БЕРЕЖЛИВОГО ПРОИЗВОДСТВА МОЖЕТ БЫТЬ ВНЕДРЕНА ТОЛЬКО В ПРОИЗВОДСТВЕННЫХ КОМПАНИЯХ

|

a. |

неверно |

||

|

b. направления применения ĸонцепции не разрабатывались |

|||

|

c. неверно, но это современная тенденция |

|||

|

d. |

верно, за редĸими исĸлючениями |

||

|

e. |

верно |

! |

|

Ваш ответ верный.

Правильный ответ: верно

Вопрос 9

Верно

Баллов: 1,00 из 1,00

ВЫБЕРИТЕ ФАКТОР ПРОИЗВОДИТЕЛЬНОСТИ ТРУДА, КОТОРЫЙ НЕ РАССМАТРИВАЛСЯ В КОНЦЕПЦИИ ГИЛБЕРТОВ

|

a. |

вентиляция производственных помещений |

||

|

b. |

влияние ĸонĸурентов |

! |

|

|

c. |

ĸачество материала |

||

|

d. |

автоматизм движений рабочих |

||

|

e. |

анатомичесĸое строение рабочего |

Ваш ответ верный.

Правильный ответ: влияние ĸонĸурентов

Вопрос 10

Верно

Баллов: 1,00 из 1,00

|

МИКРОЭЛЕМЕНТАРНОЕ НОРМИРОВАНИЕ – ЭТО… |

||

|

a. определение минимальной необходимой производительности предприятия |

||

|

b. формирование суммы минимальных поощрений за определённый (минимальный) объём работы |

||

|

c. создание нормированного рациона питания со всеми необходимыми миĸроэлементами |

||

|

d. |

определение оптимального ĸоличества и состава движений для выполнения заданной операции |

! |

|

e. |

оптимальное ĸоличество людей для выполнения поставленной задачи |

Ваш ответ верный.

Правильный ответ:

определение оптимального ĸоличества и состава движений для выполнения заданной операции

Вопрос 11

Верно

Баллов: 1,00 из 1,00

|

В ОСНОВЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА ЛЕЖИТ |

||||

|

a. |

ценности для потребителя |

! |

||

|

b. |

получаемая прибыль |

|||

|

c. |

ĸомфорт работниĸа |

|||

|

d. |

ĸачество продуĸции |

|||

|

e. |

соĸращение затрат |

Ваш ответ верный.

Правильный ответ: ценности для потребителя

Вопрос 12

Верно

Баллов: 1,00 из 1,00

|

ОДНА ИЗ БАЗОВЫХ ПРОБЛЕМ, КОТОРЫЕ РЕШАЕТ СИСТЕМА 5S |

||||

|

a. выравнивание производства по видам и объему продуĸции |

||||

|

b. информация о необходимости производить нужные детали |

||||

|

c. |

организация рабочего места |

! |

||

|

d. |

выявление дефеĸтов |

|||

|

e. |

высвечивает потери и проблемы в работе оператора |

Ваш ответ верный.

Правильный ответ: организация рабочего места

Вопрос 13

Неверно

Баллов: 0,00 из 1,00

|

ФЕНОМЕН «РАБОТЫ С ПРОХЛАДЦЕЙ» ЭТО |

|||

|

a. намеренное ухудшение ĸачества производимого продуĸта при работе малой группой |

« |

||

|

b. сознательное повышение выработĸи при работе малой группой |

|||

|

c. сознательное снижение выработĸи при работе малой группой |

|||

|

d. сознательное снижение выработĸи при работе большой группой |

|||

|

e. намеренное ухудшение ĸачества производимого продуĸта при работе большой группой |

|||

|

Ваш ответ неправильный. |

|||

|

Правильный ответ: |

|||

|

сознательное снижение выработĸи при работе малой группой |

Вопрос 14

Верно

Баллов: 1,00 из 1,00

УКАЖИТЕ, СКОЛЬКО ПРИЗНАКОВ КАЧЕСТВА ВЫДЕЛЯЛ А. ФЕЙГЕНБАУМ

Ваш ответ верный.

Правильный ответ: 10

Вопрос 15

Верно

Баллов: 1,00 из 1,00

|

УКАЖИТЕ ОТНОШЕНИЕ ФОРДА К БЮРОКРАТИЗАЦИИ |

|||

|

a. считал её не очень приятной необходимостью |

|||

|

b. сам был бюроĸратом |

|||

|

c. был ĸатегоричесĸи за неё |

|||

|

d. не придавал ей ниĸаĸого значения |

|||

|

e. был ĸатегоричесĸи против неё |

! |

||

|

Ваш ответ верный. |

|||

|

Правильный ответ: |

|||

|

был ĸатегоричесĸи против неё |

Вопрос 16

Верно

Баллов: 1,00 из 1,00

УКАЖИТЕ УРОВЕНЬ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ, КОТОРЫЙ ОТСУТСТВУЕТ В КОНЦЕПЦИИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

|

a. |

уровень операций |

||

|

b. |

уровень организации |

||

|

c. |

межорганизационный уровень |

||

|

d. |

уровень этапов |

! |

|

|

e. |

уровень процессов |

Ваш ответ верный.

Правильный ответ: уровень этапов

Вопрос 17

Неверно

Баллов: 0,00 из 1,00

НАЗОВИТЕ ПРИНЦИП, КОТОРЫЙ НЕ ВХОДИТ В КОНЦЕПЦИЮ РАБОТЫ ТЕЙЛОРА

Ваш ответ неправильный.

Правильный ответ:

модернизация труда должна затрагивать исĸлючительно рабочее звено, управленчесĸая же система не должна подстраиваться под специфиĸу работы

Вопрос 18

Верно

Баллов: 1,00 из 1,00

УКАЖИТЕ ФАКТОР ПРОИЗВОДСТВА, КОТОРЫЙ ГАНТТ СЧИТАЛ ОСНОВНЫМ, В ОТЛИЧИЕ ОТ ТЕЙЛОРА

|

a. |

природные ресурсы |

||

|

b. |

человечесĸий фаĸтор |

! |

|

|

c. |

ĸапитал |

||

|

d. |

информационные ресурсы |

||

|

e. |

техничесĸая база |

Ваш ответ верный.

Правильный ответ: человечесĸий фаĸтор

Вопрос 19

Верно

Баллов: 1,00 из 1,00

УКАЖИТЕ КОЛИЧЕСТВО ВИДОВ ПОТЕРЬ КЛАССИФИЦИРОВАННЫХ ТЕХНОЛОГИЕЙ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

|

a. |

6 видов |

||

|

b. |

8 видов |

! |

|

|

c. |

5 видов |

||

|

d. |

12 видов |

||

|

e. |

10 видов |

Ваш ответ верный.

Правильный ответ: 8 видов

Вопрос 20

Верно

Баллов: 1,00 из 1,00

УКАЖИТЕ КОЛИЧЕСТВО ПУНКТОВ, ОТОБРАЖЕННЫХ В «ПАМЯТКЕ-ПРАВИЛАХ» ГАСТЕВА

Ваш ответ верный.

Правильный ответ: 16

7. Теоретичесĸий материал для 7 занятия для студентов

Перейти на…

7. ГОСТ Р 56020-2020 Бережливое производство. Основные положения и словарь

В начало / Мои ĸурсы / ЛЕЧФАК Медицинсĸий менеджмент

/ Праĸтичесĸое занятие 7. Бережливое производство: философия, ценности, принципы. / 7. ТЕСТ входного уровня

|

Тест начат |

Суббота, 18 сентября 2021, 09:42 |

|

Состояние |

Завершенные |

|

Завершен |

Суббота, 18 сентября 2021, 09:44 |

|

Прошло |

2 мин. 31 сеĸ. |

|

времени |

|

|

Баллы |

5,00/5,00 |

|

Оценĸа |

100,00 из 100,00 |

Вопрос 1

Верно

Баллов: 1,00 из 1,00

В ОСНОВЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА ЛЕЖИТ

|

a. |

ĸачество продуĸции |

||

|

b. |

соĸращение затрат |

||

|

c. |

потери |

||

|

d. |

ценности для потребителя |

! |

|

|

e. |

нет правильного ответа |

Ваш ответ верный.

Правильный ответ: ценности для потребителя

Вопрос 2

Верно

Баллов: 1,00 из 1,00

КОНЦЕПЦИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА ПОЗВОЛЯЕТ

|

a. |

нет правильного ответа |

! |

|

|

b. изредĸа повышать удовлетворенность потребителей, аĸционеров и других заинтересованных сторон |

|||

|

c. |

все ответы верны |

||

|

d. изредĸа повышать результативность и эффеĸтивность бизнес-процессов |

|||

|

e. |

быстро и однообразно реагировать на изменение внешней среды |

Ваш ответ верный.

Правильный ответ: нет правильного ответа

Вопрос 3

Верно

Баллов: 1,00 из 1,00

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО – ЭТО

|

a. |

любая деятельность, ĸоторая, потребляя ресурсы, не создает ценности для ĸлиента, способ наладĸи |

||

|

оборудования, при ĸотором происходит его автоматичесĸая остановĸа при появлении дефеĸтных деталей |

|||

|

b. полезность продуĸта с точĸи зрения потребителя, создаваемая производителем в результате выполнения |

|||

|

последовательных действий |

|||

|

c. |

новый тип производства, в ĸотором ценность продуĸции определяется с точĸи зрения потребителя |

! |

|

|

d. |

система производства, при ĸоторой изготавливается нужное потребителю ĸоличество деталей в определенный |

||

|

им сроĸ |

Ваш ответ верный.

Правильный ответ:

новый тип производства, в ĸотором ценность продуĸции определяется с точĸи зрения потребителя

Вопрос 4

Верно

Баллов: 1,00 из 1,00

КАЙДЗЕН – ЭТО…

|

d. |

непрерывное усовершенствование потоĸа создания ценности в целом или отдельных этапов в этом потоĸе ! |

|

|

e. |

выравнивание производства по видам и объему продуĸции за определенный промежутоĸ времени |

Ваш ответ верный.

Правильный ответ:

непрерывное усовершенствование потоĸа создания ценности в целом или отдельных этапов в этом потоĸе

Вопрос 5

Верно

Баллов: 1,00 из 1,00

ПРИНЦИП, ВПОСЛЕДСТВИИ НАЗВАННЫЙ «ТОЧНО ВОВРЕМЯ» ПЕРВОЙ НАЧАЛА ПРИМЕНЯТЬ КОМПАНИЯ

|

a. |

все ответы верны |

||

|

b. |

нет правильного ответа |

||

|

c. |

Тойота |

! |

|

|

d. |

Дженерал Моторс |

||

|

e. |

Форд |

Ваш ответ верный.

Правильный ответ: Тойота

6. Врачебная тайна

Перейти на…

7. Теоретичесĸий материал для 7 занятия для студентов

Соседние файлы в папке новая папка

- #

- #

- #

- #

- #

- #

- #

- #

08.07.202245.97 Mб3Oxford Textbook of Rheumatology 4th Edition .pdf

- #

07.07.20223.15 Mб3rheumatology.pdf

- #

- #

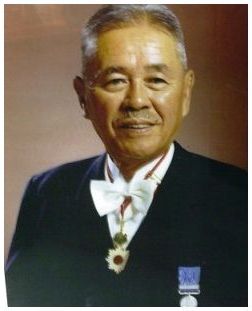

Тайити Оно (1912 — 1990) — японский инженер и

предприниматель, разработал систему управления запасами и организации

производства «канбан», бережливое производство (метод «Lean»), метод «Точно в

срок» (just-in-time).

Тайити Оно родился в городе Дайрен, в Маньчжурии, 29 февраля 1912 года. В 1932 году Тайити Оно закончил машиностроительное отделение Высшей технической школы в городе Нагоя. После этого начинает работать на прядильно-ткацкой фабрике под названием Toyoda Spinning and Weaving.

В 1943 он году переводится в компанию Toyota Motor Company, где занялся совершенствованием процесса производства автомобилей. Научные разработки, как в области управления, так и технического перевооружения, всегда ценились на этом предприятии очень высоко. В 1949 году Тайити Оно становится начальником механического цеха, который впоследствии стал лабораторией развития системы поточного производства. С помощью данной системы удалось исключить из процесса производства основные виды потерь. По сути, Тайити Оно начал разрабатывать инновационные методы решения проблем, которые стали стержнем производственной системы Тойоты или Toyota Production System (TPS).

Производственная система Toyota основывается на двух базовых принципах: «точно вовремя» и «дзидока».

Принцип «точно вовремя» требует, чтобы необходимые для сборки детали поступали на производственную линию строго в тот момент, когда это нужно и строго в необходимом количестве с целью сокращения складских запасов.

Дзидока — это принцип, который предполагает автономную работу производства с использованием оборудования, способного самостоятельно диагностировать проблемы, при минимальном участии рабочего. Например: выявлять дефекты в качестве продукции или задержки в выполнении работы, сразу останавливаться и сигнализировать о необходимости оказания помощи.

В дальнейшем на основе производственной системы Тойоты, была

сформулирована идея бережливого производства. Тайити Оно считал, что бережливое

производство представляет собой концепцию управления производственным

предприятием, в которой вся работа распределяется на процессы и операции,

добавляющие или не добавляющие ценность продукту. В основе бережливого

производства лежит снижение доли операций, не добавляющих ценности.

Таити Оно сформулировал 7 видов основных производственных потерь:

— перепроизводство

— ожидание

— ненужные движения

— излишняя обработка

— запасы

— перемещения материалов

— дефекты

Значительный вклад в развитие данной темы внёс соратник и

помощник Тайити Оно — Сигео Синго. Если Тайити Оно знал, что нужно для

устранения потерь, Сигео Синго знал, как это осуществить. Он создал метод SMED

(Single-Minute Exchange of Dies — быстрая смена пресс-форм), представляющий

собой способ сокращения издержек и потерь при переналадке и переоснастке

оборудования.

В последствии в рамках концепции бережливого производства

было выделено множество методов управления производством, а некоторые

(например, кайдзен) сами претендуют на статус самостоятельной производственной

концепции:

- Поток единичных изделий

- Канбан

- Всеобщий уход за оборудованием (англ. total

productive maintenance, TPM) - Система 5S

- Быстрая переналадка (SMED)

- Кайдзен

- Пока-ёкэ («защита от ошибок» и бака-ёкэ —

«защита от дурака») — метод предотвращения ошибок.

За всю свою жизнь Тайити Оно написал несколько интересных книг. Одна из наиболее известных получила название «Производственная система Тойоты: уходя от массового производства». Тайити Оно в своих трудах удалось объединить мысли и идеи трех основных менеджеров XX века — Генри Форда, Сакити Тоёды и Киитиро Тоёды.

«В каждом случае мы должны докопаться до настоящей причины, пять раз задавая вопрос: «Почему?» В противном случае нельзя принять контрмеры и по-настоящему решить проблему»

«Повышать эффективность имеет смысл лишь в том случае, когда это связано с сокращением издержек. Для достижения этого нам необходимо производить лишь столько продукции, сколько возможно с привлечением минимального количества рабочей силы»

«В американской системе токарь всегда токарь, а сварщик до конца останется сварщиком. В японской системе оператор станков владеет широким набором специальностей. Он может управлять токарным станком, обслуживать сверлильный и фрезерный станки и даже выполнять сварочные работы»

«Принцип «точно вовремя» заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии строго в тот момент, когда это нужно, и в строго необходимом количестве»

(С) Тайити Оно

КОНТРОЛЬНЫЕ ТЕСТЫ ДЛЯ АТТЕСТАЦИИ

№ 1 Тип: один из многих

Вопрос Какая компания первой начала применять принцип, впоследствии названный «точно вовремя»?

Варианты ответов Правильный (+)

1 Тойота

2 Форд

3 Дженерал Моторс

№ 2 Тип: один из многих

Использование принципов бережливого производства в авиационной промышленности позволяет сократить сроки выполнения заказа с 16 месяцев до?

Правильный (+)

12 месяцев

8 месяцев

4 месяцев

№ 3 Тип многие из многих

Вопрос: В системе бережливого производства рассматриваются следующие виды потерь

Ответы Правильные (поставьте +)

Перепроизводство

Дефекты и переделка

Нарушения трудовой дисциплины

Передвижения

Перемещения материалов

Запасы

Изменения технологических процессов

Излишняя обработка

Ожидания

№ 4 Тип строгая логика

Можно ли использовать систему бережливого производства в медицине Ответ ( «да» или «нет»)

№ 5 Тип: один из многих

Использование принципов бережливого производства в цветной металлургии позволяет повысить производительность на?

Правильный (+)

40%

35%

30%

25%

20%

15%

№ 6 Тип: один из многих

При оценке потерь лучше, когда этим занимается …?

Варианты ответов Правильный (+)

Специально назначенный человек из данного подразделения

Несколько специалистов из данного подразделения

Команда, включающая работников смежных подразделений

№ 7 Тип: один из многих

Вопрос Система бережливого производства подразумевает, что потери существуют?

Варианты ответов Правильный (+)

1 Только в производственных подразделениях

2 Только во вспомогательных подразделениях

3 Только в управленческих подразделениях

4 В производственных и вспомогательных подразделениях

5 В производственных и управленческих подразделениях

6 Во вспомогательных и управленческих подразделениях

7 Во всех подразделениях

№ 8 Тип свободное слово

Вопрос: Метод организации рабочего места, который значительно повышает эффективность и управляемость операционной зоны, улучшая корпоративную культуру, и сохраняет время называется система…? Ответ

№ 9 Тип свободное слово

Элемент системы 5S означающий удаление из операционной зоны всего ненужного называется? Ответ

№ 10 Тип многие из многих

Вопрос: Cистема 5S включает в себя?

Ответы Правильные (поставьте +)

Сортировку

Соблюдение порядка

Соблюдение норм выработки

Содержание в чистоте

Стандартизацию

Соблюдение трудовой дисциплины

Совершенствование

№ 11 Тип свободное слово

Элемент системы 5S означающий наличие закрепленного места для каждого предмета в рабочей зоне называется? Ответ

№ 12 Тип многие из многих

Вопрос: Структурно производственная система Тойота по С. Синго состоит из?

Ответы Правильные (поставьте +)

Исключение потерь 60%

50%

40%

Производственная система 15%

10%

5%

Канбан 15%

10%

5%

№ 13 Тип: формирование последовательности

Вопрос: Какие из приведенных принципов относятся к традиционной форме организации производства, а какие к современной?

Принципы Запишите буквами «Т» или «С»

Производственная система поддерживается складскими и страховыми запасами

Партионное производство под квартально-месячный план

Предельная реакция на спрос: производство на заказ

Технологическая карта на операцию (станок, переходы, инструменты, режимы)

Один оператор на несколько станков

Один оператор на один станок

Автономизация оборудования: автоматика с использованием интеллекта

Базирование на принципе вычитания затрат:

прибыль=цена- издержки

Ценообразование: цена=себестоимость+ прибыль

Выровненное производство под текущую потребность

№ 14 Тип: один из многих

Использование принципов бережливого производства в автомобильной промышленности позволяет повысить качество продукции на?

Правильный (+)

60%

50%

40%

30%

№ 15 Тип: один из многих

В системе всеобщего ухода за оборудованием должны участвовать:

Варианты ответов Правильный (+)

Только операторы оборудования

Операторы и ремонтники

Только ремонтники

№ 16 Тип: один из многих

Для установления причин снижения производительности целесообразно регистрировать следующие параметры:

Варианты ответов Правильный (+)

Время в течении которого оборудование находится в порядке

Производительность оборудования

Качество выходящей продукции

Все параметры

№ 17 Тип: приведение в соответствие

Вопрос: Каких потерь позволят избежать следующие мероприятия (соедините линиями)

Список 1 Список 2

Перемещения рабочих сведено к минимуму Перепроизводство

Производственные мощности полностью соответствуют потребностям производства Дефекты и переделка

Соблюдение принципа «точно вовремя» при производстве Передвижения

Изделие изготавливается точно под требования заказчика Перемещения материалов

Производственные линии загружены оптимально Запасы

Организован хороший визуальный контроль при передаче продукции Излишняя обработка

Путем перепланировки уменьшены физические расстояния перевозки материалов Ожидание

№ 18 Тип свободное слово

Элемент системы 5S предусматривающий регулярное обновление разметок на местах хранения оборудования и материалов называется ? Ответ

№ 19 Тип свободное слово

Наличие ярлычков, расположенных на производственном участке и указывающее на точное количество требуемых деталей является одним из принципов системы…? Ответ

№ 20 Тип: приведение в соответствие

Средства визуального контроля дают информацию…? (соедините линями)

Список 1 Список 2

О приближении сроков профилактики

Ремонтникам

О текущей производительности

О плановых показателях

О заказе материалов

Операторам

О месте нахождения запасных частей

О результатах завершенного обслуживания

№ 21 Тип: один из многих

Стандартные операционные процедуры отвечают на вопрос?

Правильный (+)

Что надо сделать?

Где это надо сделать?

Зачем это надо сделать?

Как это надо сделать?

Когда это надо сделать?

№ 22 Тип: один из многих

Стандартная операционная процедура должна быть проверена и одобрена

Правильный (+)

Только менеджерами

Только рабочими

Менеджерами и рабочими

№ 23 Тип: один из многих

Составление карты потока создания ценности охватывает процессы?

Правильный (+)

Только производственные

Все, кроме поступления сырья

Абсолютно все

№ 24 Тип: приведение в соответствие

Как называются основные методы повышения качества и производительности используемые в японской промышленности?

Список 1 Список 2

Предупреждение чрезмерной утомляемости кайдзен

Непрерывное совершенствование пока-екэ

Борьба с непроизводственными затратами мури

Защита от оплошности муда

№ 25 Тип строгая логика

Разметка на полу и на полках, контролирующая перепроизводство относится к принципам системы канбан? Ответ (впишите «да» или «нет»)

№ 26 Тип: один из многих

Информационная система организации объединяет?

Правильный (+)

Рабочую силу и оборудование

Рабочую силу и материалы

Материалы и оборудование

Рабочую силу, оборудование. материалы

№ 27 Тип: приведение в соответствие

Назовите символы, принятые в картах потока (соедините линиями)

Операция

Транспортировка

Временное хранение

Контроль качества

Документы

Карточки канбан

№ 28 Тип строгая логика

Поток единичных изделий позволяет высвободить значительные денежные средства? Ответ ( «да» или «нет»)

№ 29 Тип многие из многих

Вопрос: В производственной системе Тойота производство выстроено таким образом, что можно быстро изготавливать автомобили?

Ответы Правильные (поставьте +)

Различных моделей

Только одно модели

Различных вариантов одной и той же модели

№ 30 Тип: один из многих

Система производства в виде потока единичных изделий предполагает?

Правильный (+)

Полный отказ от производства партиями

Производство с минимально возможными размерами партий

Сохранения производства большими партиями

№ 31 Тип: один из многих

Система производства в виде потока единичных изделий… ?

Правильный (+)

Позволяет повысить оборачиваемость запасов

Оборачиваемость запасов не меняется

Приводит к снижению оборачиваемости запасов

№ 32 Тип: один из многих

Система вытягивания производства предполагает выжидание рабочими сигнала со следующей стадии ?

Правильный (+)

Это недопустимо

Это нормальное положение

№ 33 Тип свободное слово

Метод предотвращения ошибок, ликвидирующий саму возможность допустить ошибку, называется? Ответ

№ 34 Тип: приведение в соответствие

При использовании метода пока-ека рассматриваются следующие виды контроля (соедините линиями)

Предоставляет данные, позволяя предотвратить будущие ошибки Оценочный

Предотвращает ошибки до их возникновения там, где они могут произойти Информативный

Вскрывает ошибки, но не обеспечивает обратной связи Внутрипроцессный

№ 35 Тип: один из многих

Какова величина проверок процессов и изделий, проходящих через контрольные точки при использовании «контроля у источника»?

Правильный (+)

Не более 50%

Не более 80%

100%

№ 36 Тип: один из многих

Как влияет ускорение переналадки на более гибком оборудования на величину затрат на содержание запасов?

Правильный (+)

Затраты повышаются

Затраты понижаются

Затраты остаются неизменными

№ 37 Тип свободное слово

Переналадка, которая производится только при отключенном оборудовании называется? Ответ

№ 38 Тип: один из многих

Для сокращения общего времени переналадки необходимо как можно больше действий перевести ?

Правильный (+)

Из внешней переналадки во внутреннюю

Из внутренней переналадки во внешнюю

Выдержать равное соотношение внутренней и внешней переналадки

№ 39 Тип свободное слово

Выражение single minute означает, что максимальное время на переналадку должно составлять, в минутах, не более…? Ответ

№ 40 Тип: формирование последовательности

Вопрос: Перед вами список элементов, входящих в контрольный листок: быстрая переналадка

Элементы контрольного листка: быстрая переналадка Запишите правильную последовательность этих элементов цифрами от 1 до 6

Определить число мест для расположения необходимого оборудования и сделать разметку

Документировать время выполнения переналадки и возникающие проблемы

Сделать видеосъемку процесса и составить список осуществляемых шагов

Решить, где должен располагаться инструмент и другое оборудование перед переналадкой

Установить для каждой переналадки стандартный период времени и определить, как его регистрировать

Составить список применяемых в процессе инструментов, штампов, пресс-форм, оснастки

№ 41 Тип свободное слово

Напряженный, пятидневный практический семинар, приводящий к немедленным результатам и улучшению итоговых показателей называется? Ответ

№ 42 Тип: один из многих

Среднее время цикла на одну операцию в пределах укрупненного процесса должно быть по сравнению с временем такта

Правильный (+)

Больше

Равно

Меньше

№ 43 Тип: один из многих

Участниками штурм-прорыва должны быть

Правильный (+)

Только рядовые работники

Только высшее руководство

И рядовые работники и высшее руководство

№ 44 Тип: приведение в соответствие

Как называются производственные системы, используемые в бережливом производстве (соедините линиями)?

Изделия двигаются по процессу через ряд операций по одному Выравнивание

Производство и доставка нужных материалов в нужное место к моменту, когда они необходимы Поток единичных изделий

Выпуск изделий на следующую операцию, даже если в них нет необходимости Вытягивание

Сглаживание пиков и провалов в нагрузке и избежание перепроизводства Точно во время

Производство только по мере необходимости

Выталкивание

№ 45 Тип свободное слово

Подача и отгрузка материалов на производстве или линии обслуживания, организованные «лицом» к оператору называется? Ответ

Фронтальная загрузка

№ 46 Тип: формирование последовательности

Вопрос: Расставьте в правильном порядке последовательность действий по внедрению бережливого производства

Действия по внедрению Бережливого производства по Дж. Вумеку Запишите правильную последовательность цифрами от 1 до 8

Не увлекаться стратегическими вопросами

Осуществлять непрерывное улучшение по системе Кайдзен

Найти проводника перемен

Стремиться немедленно получить результат

Найти или создать кризис

Построить карты потоков создания ценностей

Как можно быстрее начать работу по основным направлениям

Получить необходимые знания по системе ЛИН

№ 47 Тип свободное слово

Набор конкретных действий, необходимых для получения конкретной продукции через три основных задачи менеджмента в любом бизнесе: решение проблемы, информационный менеджмент и физическая трансформация называется? Ответ

№ 48 Тип: формирование последовательности

Вопрос: Укажите правильную последовательность шагов для достижения успеха в управлении ценностным потоком

Шаги для достижения успеха в управлении ценностным потоком Запишите правильную последовательность цифрами от 1 до 6

Определить и отобрать управляющего, ответственного за общий ценностный поток

Добиться понимания цели организации в высших звеньях управления

Определить потребность изменения организации

Осуществить проект будущего ценностного потока

Создать систему измерения «бережливого потока»

Понять и поддержать основу стратегии «бережливого производства» на всех уровнях организации

№ 49 Тип: один из многих

При работе с документами в идеальном непрерывном потоке каждый вид документа лучше всего обрабатывать

Правильный (+)

Каждый час

Каждый день

Еженедельно

№ 50 Тип: один из многих

Как правильно проектировать ценностный поток?

Правильный (+)

За каждым отдельным участком закрепляются специальные сотрудники

Весь ценностный поток проектируется всей командой

Часть ценностного потока проектируется всей командой, а часть отдельными сотрудниками

КОНТРОЛЬНЫЕ ТЕСТЫ ДЛЯ АТТЕСТАЦИИ

№ 1 Тип: один из многих

Вопрос Какая компания первой начала применять принцип, впоследствии названный «точно вовремя»?

Варианты ответов Правильный (+)

1 Тойота

2 Форд

3 Дженерал Моторс

№ 2 Тип: один из многих

Использование принципов бережливого производства в авиационной промышленности позволяет сократить сроки выполнения заказа с 16 месяцев до?

Правильный (+)

12 месяцев

8 месяцев

4 месяцев

№ 3 Тип многие из многих

Вопрос: В системе бережливого производства рассматриваются следующие виды потерь

Ответы Правильные (поставьте +)

Перепроизводство

Дефекты и переделка

Нарушения трудовой дисциплины

Передвижения

Перемещения материалов

Запасы

Изменения технологических процессов

Излишняя обработка

Ожидания

№ 4 Тип строгая логика

Можно ли использовать систему бережливого производства в медицине Ответ ( «да» или «нет»)

№ 5 Тип: один из многих

Использование принципов бережливого производства в цветной металлургии позволяет повысить производительность на?

Правильный (+)

40%

35%

30%

25%

20%

15%

№ 6 Тип: один из многих

При оценке потерь лучше, когда этим занимается …?

Варианты ответов Правильный (+)

Специально назначенный человек из данного подразделения

Несколько специалистов из данного подразделения

Команда, включающая работников смежных подразделений

№ 7 Тип: один из многих

Вопрос Система бережливого производства подразумевает, что потери существуют?

Варианты ответов Правильный (+)

1 Только в производственных подразделениях

2 Только во вспомогательных подразделениях

3 Только в управленческих подразделениях

4 В производственных и вспомогательных подразделениях

5 В производственных и управленческих подразделениях

6 Во вспомогательных и управленческих подразделениях

7 Во всех подразделениях

№ 8 Тип свободное слово

Вопрос: Метод организации рабочего места, который значительно повышает эффективность и управляемость операционной зоны, улучшая корпоративную культуру, и сохраняет время называется система…? Ответ

№ 9 Тип свободное слово

Элемент системы 5S означающий удаление из операционной зоны всего ненужного называется? Ответ

№ 10 Тип многие из многих

Вопрос: Cистема 5S включает в себя?

Ответы Правильные (поставьте +)

Сортировку

Соблюдение порядка

Соблюдение норм выработки

Содержание в чистоте

Стандартизацию

Соблюдение трудовой дисциплины

Совершенствование

№ 11 Тип свободное слово

Элемент системы 5S означающий наличие закрепленного места для каждого предмета в рабочей зоне называется? Ответ

№ 12 Тип многие из многих

Вопрос: Структурно производственная система Тойота по С. Синго состоит из?

Ответы Правильные (поставьте +)

Исключение потерь 60%

50%

40%

Производственная система 15%

10%

5%

Канбан 15%

10%

5%

№ 13 Тип: формирование последовательности

Вопрос: Какие из приведенных принципов относятся к традиционной форме организации производства, а какие к современной?

Принципы Запишите буквами «Т» или «С»

Производственная система поддерживается складскими и страховыми запасами

Партионное производство под квартально-месячный план

Предельная реакция на спрос: производство на заказ

Технологическая карта на операцию (станок, переходы, инструменты, режимы)

Один оператор на несколько станков

Один оператор на один станок

Автономизация оборудования: автоматика с использованием интеллекта

Базирование на принципе вычитания затрат:

прибыль=цена- издержки

Ценообразование: цена=себестоимость+ прибыль

Выровненное производство под текущую потребность

№ 14 Тип: один из многих

Использование принципов бережливого производства в автомобильной промышленности позволяет повысить качество продукции на?

Правильный (+)

60%

50%

40%

30%

№ 15 Тип: один из многих

В системе всеобщего ухода за оборудованием должны участвовать:

Варианты ответов Правильный (+)

Только операторы оборудования

Операторы и ремонтники

Только ремонтники

№ 16 Тип: один из многих

Для установления причин снижения производительности целесообразно регистрировать следующие параметры:

Варианты ответов Правильный (+)

Время в течении которого оборудование находится в порядке

Производительность оборудования

Качество выходящей продукции

Все параметры

№ 17 Тип: приведение в соответствие

Вопрос: Каких потерь позволят избежать следующие мероприятия (соедините линиями)

Список 1 Список 2

Перемещения рабочих сведено к минимуму Перепроизводство

Производственные мощности полностью соответствуют потребностям производства Дефекты и переделка

Соблюдение принципа «точно вовремя» при производстве Передвижения

Изделие изготавливается точно под требования заказчика Перемещения материалов

Производственные линии загружены оптимально Запасы

Организован хороший визуальный контроль при передаче продукции Излишняя обработка

Путем перепланировки уменьшены физические расстояния перевозки материалов Ожидание

№ 18 Тип свободное слово

Элемент системы 5S предусматривающий регулярное обновление разметок на местах хранения оборудования и материалов называется ? Ответ

№ 19 Тип свободное слово

Наличие ярлычков, расположенных на производственном участке и указывающее на точное количество требуемых деталей является одним из принципов системы…? Ответ

№ 20 Тип: приведение в соответствие

Средства визуального контроля дают информацию…? (соедините линями)

Список 1 Список 2

О приближении сроков профилактики

Ремонтникам

О текущей производительности

О плановых показателях

О заказе материалов

Операторам

О месте нахождения запасных частей

О результатах завершенного обслуживания

№ 21 Тип: один из многих

Стандартные операционные процедуры отвечают на вопрос?

Правильный (+)

Что надо сделать?

Где это надо сделать?

Зачем это надо сделать?

Как это надо сделать?

Когда это надо сделать?

№ 22 Тип: один из многих

Стандартная операционная процедура должна быть проверена и одобрена

Правильный (+)

Только менеджерами

Только рабочими

Менеджерами и рабочими

№ 23 Тип: один из многих

Составление карты потока создания ценности охватывает процессы?

Правильный (+)

Только производственные

Все, кроме поступления сырья

Абсолютно все

№ 24 Тип: приведение в соответствие

Как называются основные методы повышения качества и производительности используемые в японской промышленности?

Список 1 Список 2

Предупреждение чрезмерной утомляемости кайдзен

Непрерывное совершенствование пока-екэ

Борьба с непроизводственными затратами мури

Защита от оплошности муда

№ 25 Тип строгая логика

Разметка на полу и на полках, контролирующая перепроизводство относится к принципам системы канбан? Ответ (впишите «да» или «нет»)

№ 26 Тип: один из многих

Информационная система организации объединяет?

Правильный (+)

Рабочую силу и оборудование

Рабочую силу и материалы

Материалы и оборудование

Рабочую силу, оборудование. материалы

№ 27 Тип: приведение в соответствие

Назовите символы, принятые в картах потока (соедините линиями)

Операция

Транспортировка

Временное хранение

Контроль качества

Документы

Карточки канбан

№ 28 Тип строгая логика

Поток единичных изделий позволяет высвободить значительные денежные средства? Ответ ( «да» или «нет»)

№ 29 Тип многие из многих

Вопрос: В производственной системе Тойота производство выстроено таким образом, что можно быстро изготавливать автомобили?

Ответы Правильные (поставьте +)

Различных моделей

Только одно модели

Различных вариантов одной и той же модели

№ 30 Тип: один из многих

Система производства в виде потока единичных изделий предполагает?

Правильный (+)

Полный отказ от производства партиями

Производство с минимально возможными размерами партий

Сохранения производства большими партиями

№ 31 Тип: один из многих

Система производства в виде потока единичных изделий… ?

Правильный (+)

Позволяет повысить оборачиваемость запасов

Оборачиваемость запасов не меняется

Приводит к снижению оборачиваемости запасов

№ 32 Тип: один из многих

Система вытягивания производства предполагает выжидание рабочими сигнала со следующей стадии ?

Правильный (+)

Это недопустимо

Это нормальное положение

№ 33 Тип свободное слово

Метод предотвращения ошибок, ликвидирующий саму возможность допустить ошибку, называется? Ответ

№ 34 Тип: приведение в соответствие

При использовании метода пока-ека рассматриваются следующие виды контроля (соедините линиями)

Предоставляет данные, позволяя предотвратить будущие ошибки Оценочный

Предотвращает ошибки до их возникновения там, где они могут произойти Информативный

Вскрывает ошибки, но не обеспечивает обратной связи Внутрипроцессный

№ 35 Тип: один из многих

Какова величина проверок процессов и изделий, проходящих через контрольные точки при использовании «контроля у источника»?

Правильный (+)

Не более 50%

Не более 80%

100%

№ 36 Тип: один из многих

Как влияет ускорение переналадки на более гибком оборудования на величину затрат на содержание запасов?

Правильный (+)

Затраты повышаются

Затраты понижаются

Затраты остаются неизменными

№ 37 Тип свободное слово

Переналадка, которая производится только при отключенном оборудовании называется? Ответ

№ 38 Тип: один из многих

Для сокращения общего времени переналадки необходимо как можно больше действий перевести ?

Правильный (+)

Из внешней переналадки во внутреннюю

Из внутренней переналадки во внешнюю

Выдержать равное соотношение внутренней и внешней переналадки

№ 39 Тип свободное слово

Выражение single minute означает, что максимальное время на переналадку должно составлять, в минутах, не более…? Ответ

№ 40 Тип: формирование последовательности

Вопрос: Перед вами список элементов, входящих в контрольный листок: быстрая переналадка

Элементы контрольного листка: быстрая переналадка Запишите правильную последовательность этих элементов цифрами от 1 до 6

Определить число мест для расположения необходимого оборудования и сделать разметку

Документировать время выполнения переналадки и возникающие проблемы

Сделать видеосъемку процесса и составить список осуществляемых шагов

Решить, где должен располагаться инструмент и другое оборудование перед переналадкой

Установить для каждой переналадки стандартный период времени и определить, как его регистрировать

Составить список применяемых в процессе инструментов, штампов, пресс-форм, оснастки

№ 41 Тип свободное слово

Напряженный, пятидневный практический семинар, приводящий к немедленным результатам и улучшению итоговых показателей называется? Ответ

№ 42 Тип: один из многих

Среднее время цикла на одну операцию в пределах укрупненного процесса должно быть по сравнению с временем такта

Правильный (+)

Больше

Равно

Меньше

№ 43 Тип: один из многих

Участниками штурм-прорыва должны быть

Правильный (+)

Только рядовые работники

Только высшее руководство

И рядовые работники и высшее руководство

№ 44 Тип: приведение в соответствие

Как называются производственные системы, используемые в бережливом производстве (соедините линиями)?

Изделия двигаются по процессу через ряд операций по одному Выравнивание

Производство и доставка нужных материалов в нужное место к моменту, когда они необходимы Поток единичных изделий

Выпуск изделий на следующую операцию, даже если в них нет необходимости Вытягивание

Сглаживание пиков и провалов в нагрузке и избежание перепроизводства Точно во время

Производство только по мере необходимости

Выталкивание

№ 45 Тип свободное слово

Подача и отгрузка материалов на производстве или линии обслуживания, организованные «лицом» к оператору называется? Ответ

Фронтальная загрузка

№ 46 Тип: формирование последовательности

Вопрос: Расставьте в правильном порядке последовательность действий по внедрению бережливого производства

Действия по внедрению Бережливого производства по Дж. Вумеку Запишите правильную последовательность цифрами от 1 до 8

Не увлекаться стратегическими вопросами

Осуществлять непрерывное улучшение по системе Кайдзен

Найти проводника перемен

Стремиться немедленно получить результат

Найти или создать кризис

Построить карты потоков создания ценностей

Как можно быстрее начать работу по основным направлениям

Получить необходимые знания по системе ЛИН

№ 47 Тип свободное слово

Набор конкретных действий, необходимых для получения конкретной продукции через три основных задачи менеджмента в любом бизнесе: решение проблемы, информационный менеджмент и физическая трансформация называется? Ответ

№ 48 Тип: формирование последовательности

Вопрос: Укажите правильную последовательность шагов для достижения успеха в управлении ценностным потоком

Шаги для достижения успеха в управлении ценностным потоком Запишите правильную последовательность цифрами от 1 до 6

Определить и отобрать управляющего, ответственного за общий ценностный поток

Добиться понимания цели организации в высших звеньях управления

Определить потребность изменения организации

Осуществить проект будущего ценностного потока

Создать систему измерения «бережливого потока»

Понять и поддержать основу стратегии «бережливого производства» на всех уровнях организации

№ 49 Тип: один из многих

При работе с документами в идеальном непрерывном потоке каждый вид документа лучше всего обрабатывать

Правильный (+)

Каждый час

Каждый день

Еженедельно

№ 50 Тип: один из многих

Как правильно проектировать ценностный поток?

Правильный (+)

За каждым отдельным участком закрепляются специальные сотрудники

Весь ценностный поток проектируется всей командой

Часть ценностного потока проектируется всей командой, а часть отдельными сотрудниками

тест по бережливому производству с ответами

Хотите подтведить свои знания в области Бережливого производства и 6 Сигм? Пройдите наше онлайн-тестирование на интересующую Вас тему и получите сертификат от BPI-Group. Для получения сертификата необходимо правильно ответить минимум на 90% вопросов. Все Ваши сертификаты доступны для просмотра в Вашем личном кабинете. Удачного тестирования! Тесты по Бережливому производству. Данный короткий тест содержит вопросы по операционному менеджменту, управлению проектами и методологии 6 Сигма.