Начало

В данной методической рекомендации дается определение системе 5С, устанавливаются основные принципы, порядок проведения, контроля и поддержания системы 5С на складе.

2.Термины и определения

В последующих статьях по данной методике будем встречать различные термины и определения, что бы сразу исключить двойное толкование, давайте разберем все термины:

Визуальное управление – любое средство, информирующее о том, что должно происходить в зоне в нормальном состоянии (как выполняется работа, стандартные процедуры выполнения работы, наличие и местонахождение предметов и т.д.).

Зона карантина – обозначенное и идентифицированное место на территории предприятия, предназначенное для временного хранения предметов, помеченных красными ярлыками и ожидающих дальнейшего оценивания. Эта зона обеспечивает необходимую подстраховку от поспешного принятия решений по поводу ненужности того или иного предмета.

Кампания красных ярлыков (ККЯ) – это метод, который позволяет определить потенциально ненужные предметы, оценить степень их полезности и в соответствии с этим принять решение об их дальнейшем местонахождении. На предметы, нуждающиеся в оценке степени их необходимости, наклеиваются красные ярлыки.

Красный ярлык – бланк красного цвета с необходимой информацией. Служит инструментом визуального выделения и идентификации ненужных предметов.

Рабочая группа – временная группа, состоящая из специалистов и руководителей подразделения, целью деятельности которой является поиск и принятие решения по заданной проблеме.

Рабочее место – зона трудовой деятельности человека или часть пространства, которая оснащена необходимым оборудованием, инструментами и материалами для выполнения предусмотренных должностными инструкциями работ.

Камишибаи (яп. Бумажная игра) – Изначально способ рассказать историю в картинках в японском театре. Здесь – инструмент визуального контроля выполнения нескольких видов работ. Серия карточек расположена в последовательности выполнения работы. Карточки двусторонние (красные и зеленые), переворачиваются с красной стороны на зеленую по факту выполнения задания.

FIFO — (англ. First In, First Out — «первым пришёл — первым ушёл») — способ организации и манипулирования предметами относительно времени и приоритетов.. Товар поступивший на склад первым, отгружается со склада в первую очередь.

LIFO — (англ. Last In, First Out, «последним пришёл — первым ушёл») — способ организации и манипулирования предметами относительно времени и приоритетов. В структурированном линейном списке, организованном по принципу LIFO, грузы могут добавляться и выбираться только с одного конца, называемого «вершиной списка». Структура LIFO может быть проиллюстрирована на примере стопки тарелок: чтобы взять вторую сверху, нужно снять верхнюю, а чтобы снять последнюю, нужно снять все, лежащие выше.

FEFO — (англ. First Expire, First Out — «первый истекает — первый выходит») При использовании данного метода при ротации грузов учитывается остаточный срок годности предмета (Use By Date, UBD; Expiration date). Предметы с минимальным остаточным сроком годности отгружаются в первую очередь.

FPFO — (англ. First Product First Out — первый произведен — первый выходит) При использовании данного метода при ротации предметов учитывается дата выпуска продукции. Более старая продукция отгружается в первую очередь. Использование данного метода характерно для производственных складов.

3.Общая часть

Система 5С представляет собой совокупность организационно- технических мероприятий по рациональной организации рабочих мест, обеспечивающей базовую стабилизацию выполнения процесса, безопасность людей, рост производительности труда, повышение качества продукции, повышение культуры производства.

Система 5С – один из инструментов базовой стабилизации, направленных на реализацию принципа «точно вовремя»

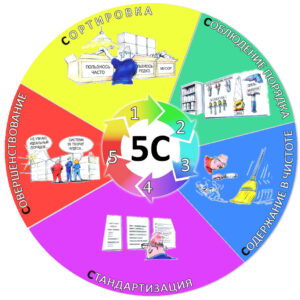

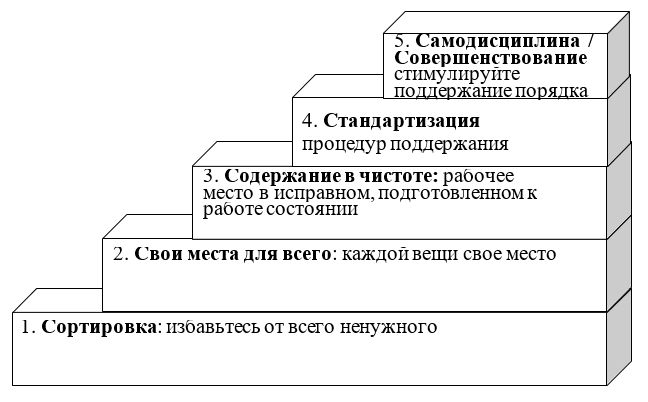

Система получила название от первых букв пяти русских слов:

— Сортировка

— Свои места для всего

— Содержание в чистоте

— Стандартизация

— Самодисциплина/совершенствование

Рисунок 1.

Рис. 1. Лестница создания эффективного рабочего места.

Система устанавливает пять шагов, выполнение которых направлено на создание условий для стабильного оптимального выполнения операций, поддержание порядка, чистоты, аккуратности, экономии времени и энергии для повышения производительности, предотвращения несчастных случаев, снижения загрязнения окружающей среды.

Основные принципы системы 5С

|

|

|

|

1. Сортировка: оставьте только нужное (ККЯ) |

Все предметы разделяются на три категории: нужные, не нужные строчно и ненужные. Нужные сохраняются на рабочем месте. Не нужные срочно располагаются на определенном удалении от рабочего места или хранятся централизованно Ненужные удаляются. |

|

2. Свои места для всего: каждой вещи свое место |

По отношению к нужным предметам и предметам не нужным срочно, вырабатываются и реализуются решения, которые обеспечивают: быстроту, легкость и безопасность доступа к ним; визуализацию способа хранения и контроля наличия, отсутствия или местонахождения нужного предмета; свободу перемещения предметов и эстетичность производственной среды. |

|

3. Содержание в чистоте: рабочее место в исправном, подготовленном к работе состоянии |

Тщательная уборка и очистка оборудования, фиксация и устранение неисправностей. Выявление источников загрязнения, труднодоступных и проблемных мест. Выработка и реализация мер по уборке труднодоступных мест, ликвидации источников проблем и загрязнений. Выработка правил проведения уборки-проверки, чистки оборудования, смазки. |

|

4. Стандартизация процедур поддержания чистоты и порядка |

Фиксация в письменном виде правил: удаления ненужного, рационального размещения предметов, уборки, смазки, проверки. |

|

5. Самодисциплина/ Совершенствование стимулируйте поддержание порядка |

Закрепление сфер ответственности за каждым работником (объекты внимания и основные обязанности по их поддержанию в нормальном состоянии). Выработка у персонала правильных привычек, закрепление навыков соблюдения правил. Применение эффективных методов контроля. |

В целом применение системы 5С позволяет создавать эффективные рабочие места, что в дальнейшем дает экономию средств, улучшает качество, поднимает эффективность производства, повышает уровень производительности и безопасности труда.

Система 5С направлена на следующие объекты:

А) Рабочие зоны

— Полы

— Проходы

— Стены

Б) Предметы в зоне:

— Товары, запасы, изделия.

— Оборудование – стеллажи, тележки, инструменты, рабочие столы, компьютеры, шкафы и т.д.

4. Организация работ по внедрению системы

4.1 Перед началом работы необходимо определить:

— Цель работы

— Руководителя работ

— Состав рабочих групп

— План-график проведения встреч рабочих групп

— Рабочие зоны для внедрения системы 5С и очередность внедрения в разных зонах.

Примечание: в одной зоне должны быть одинаковые процессы обработки и одинаковое используемое оборудование. В противном случае это разные зоны. (напр. длинномерный товар, краска и т.п.) Предпочтительно делать разбивку на небольшие зоны. В случае нахождения в зоне большого количества наименований предметов (больше 20) рекомендуется разбить зону на несколько меньших. Все зоны должны быть обозначены на схематичной планировке с указанием ответственного лица за внедрение системы 5С.

4.2 Ответственность за внедрение системы 5С возлагается на высшего руководителя склада где производится внедрение. Ответственность за проведение и поддержание системы 5С на своем участке возлагается на руководителя участка вне зависимости от количества подчиненных данного руководителя.

4.3 Рекомендуемый состав рабочей группы:

— Руководитель подразделения – руководитель группы 5С

— Сотрудники подразделения – участники группы 5С (3-5 чел.).

— Сотрудники других подразделений — участники группы 5С (1-3 чел.).

Примечание: состав группы может быть иным, в зависимости от организационной структуры подразделения

4.4 Рабочих групп может быть несколько в зависимости от масштаба и возможностей предприятия.

Участники рабочей группы должны пройти инструктаж по соблюдению правил охраны труда и техники безопасности при проведении работ по системе 5С.

5. ШАГ 1 Системы 5С: Сортируйте: Оставьте только нужное (Кампания Красных Ярлыков)

5.1 Цель первого этапа 1С – определить необходимые для рабочей деятельности предметы, освободить рабочее пространство от ненужных предметов, создать предпосылки для организации визуального управления и стабилизации процесса.

5.2 В случае, если производственная культура, чистота и санитарное состояние зоны находятся на невысоком уровне, целесообразно начать с генеральной уборки, которая позволит быстро освободиться от существующей части грязи и мусора. А затем приступать к реализации первого шага системы 5С.

5.3 Порядок проведения 1С

Схема проведения 1С представлена в таб. 1.

|

№ этапа |

Этап

|

|

|

1.1. |

Подготовительный |

Определение графика проведения Сортировки |

|

Определение перечня работ |

||

|

Распределение ролей и ответственности между участниками группы |

||

|

1.2 |

Выбор и организация зоны «Карантина» |

|

|

1.3 |

Определение критериев необходимости предметов в зоне |

|

|

1.4 |

Изготовление красных ярлыков |

|

|

1.5 |

Фотографирование состояния зоны и предметов в ней |

|

|

2.1 |

Реализация |

Идентификация предметов в зоне |

|

Прикрепление красных ярлыков к предметам в зоне |

||

|

2.2 |

Оценивание степени необходимости каждого предмета в зоне, принятие решений |

|

|

2.3 |

Запись в журнале регистрации красных ярлыков |

|

|

Документирование результатов 1С, Фиксирование списка необходимых предметов в контрольный листок |

||

|

2.4 |

Удаление предметов, по которым принято соответствующее решение, из рабочей зоны |

|

|

Перемещение предметов, по которым принято соответствующее решение, в карантин |

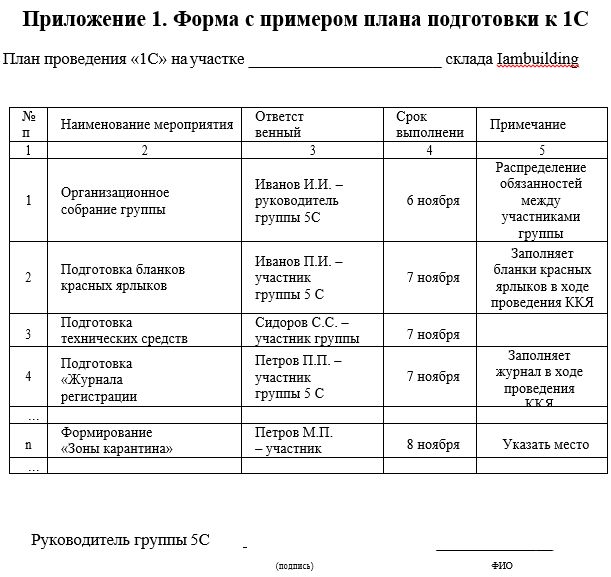

5.3.1 Подготовительный этап.

5.3.1.1 Рабочая группа проводит организационное совещание, на котором:

— разрабатывается график проведения 1С

— распределяются роли и ответственность между участниками группы (Пример см. Приложение 1).

— участниками рабочей группы изучаются теоретические и методические материалы. При необходимости для проведения обучения руководитель группы приглашает кайдзен-менеджера.

— Определяются способы и порядок удаления предметов.

Примечание: рекомендуемые способы удаления предметов:

• Выбросить

• Передать другим подразделениям

• Продать

• Переместить в зону карантина

Также рабочая группа перед началом шага 1С разъясняет сотрудникам участка цели и задачи 1С и системы 5С в целом.

5.3.1.2 Для реализации 1С в при необходимости организуется «Зона карантина».

«Зона карантина» представляет собой временное место хранения ненужных предметов, ожидающих решения о целесообразности их нахождения на территории данного участка, обозначенное информационной табличкой «Зона карантина».

Рис. 2. Пример «Зоны карантина»

В случае принятия решения об удалении из рабочей зоны крупногабаритного предмета (например, стеллажа), допускается его оставить на месте, с прикрепленным «красным ярлыком» и надписью «временно не используется». Это означает, что оборудование будет удалено позже.

5.3.1.3 Рабочая группа определяет критерии необходимости предметов в зоне. Рекомендуется за основу взять следующие три критерия:

— Необходимость предмета при выполнении текущей деятельности. Если предмет не нужен, он должен быть удален из рабочей зоны;

— Частота использования. Если предметом пользуются редко, то его можно хранить вне рабочего места;

— Количество предметов, необходимых для текущей деятельности. Если нужно ограниченное количество предметов, излишки можно удалить или хранить вне рабочего места.

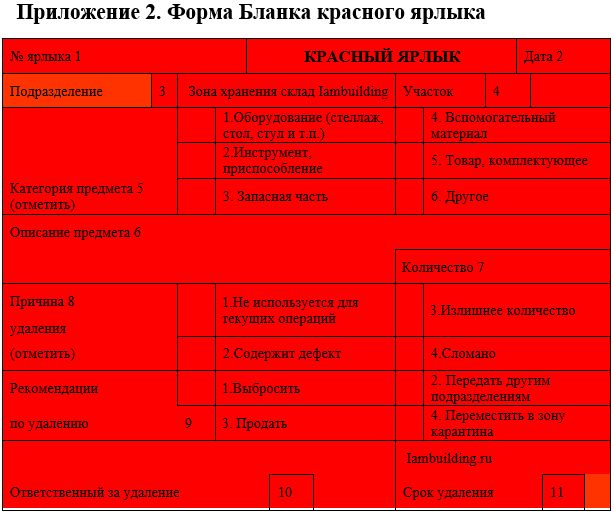

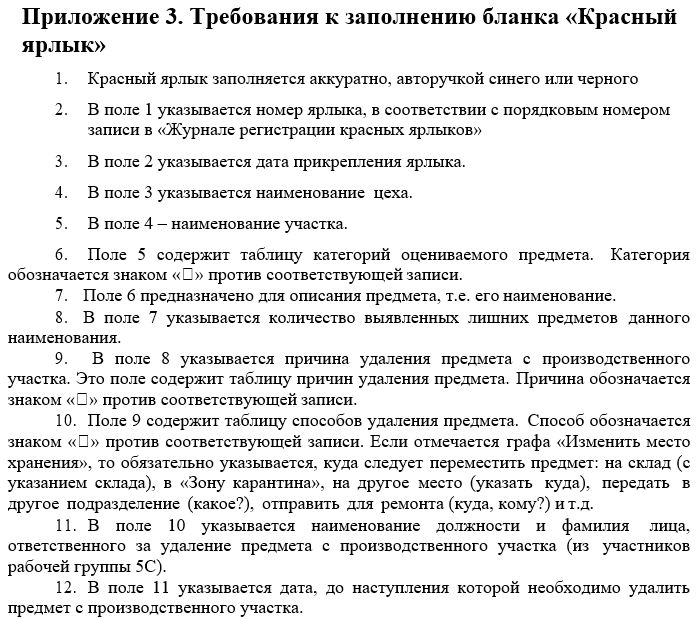

5.3.1.4 Рабочая группа готовит необходимые технические средства, инвентарь, документы: бланки «Красный ярлык» (Приложение 2 и Приложение 3) – не менее 4 штук на 1 участника рабочей группы, журнал для регистрации красных ярлыков (Приложение 4 и Приложение 5) и др.

5.3.1.5 Рабочая группа фотографирует текущую ситуацию в зоне, определяя и фиксируя точки и углы фотосъемки. Фотографирование должно проходить от периметра к центру, во время работы. Фотографии сохранены в папку в указанием даты фотосъемки.

5.3.2 Этап реализации

5.3.2.1 Рабочая группа проводит идентификацию предметов в зоне, а также определяет степень необходимости этих предметов и в соответствии с этим принимает решение об их дальнейшей судьбе:

— оставить предмет там, где он находится

— изменить количество

— переместить предмет на новое место в рабочей зоне

— переместить в «Зону карантина»;

— утилизировать;

5.3.2.2 В случае сомнений по поводу необходимости предмета, к нему прикрепляется «красный ярлык». При идентификации предмета красным ярлыком необходимо следовать правилу «Один предмет – один ярлык». Идентификация нескольких предметов одним красным ярлыком возможна, если предметы одинаковы или хранятся в некоторой общей таре. В соответствии с оценкой принимается решение о дальнейшей судьбе предмета

5.3.2.3 Рабочая группа регистрирует результаты кампании красных ярлыков в «журнале регистрации красных ярлыков».

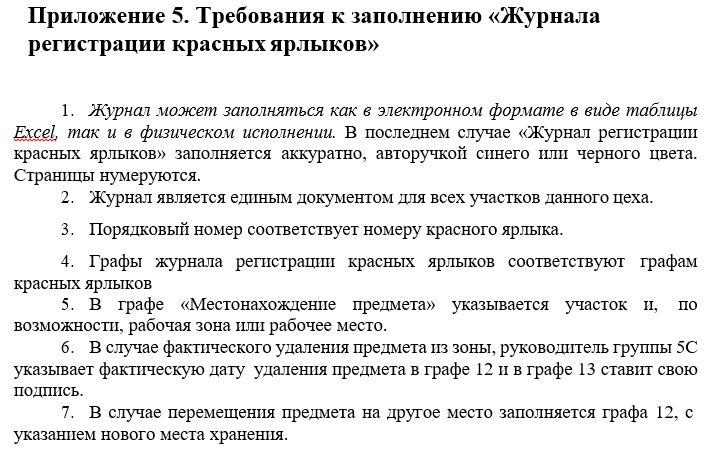

Все красные ярлыки, которыми помечены предметы, подлежат обязательной регистрации. Красные ярлыки регистрируются в «Журнале регистрации красных ярлыков» (Приложение 4), который хранится в «Зоне карантина». Требования к заполнению «Журнала» приведено в Приложении 5.

Также в результате должен быть сформирован список необходимых предметов зоны, который используется для формирования Контрольного листка (см. п. 5.4.3)

5.3.2.4 Удаление ненужных предметов.

— Выявленные лишние предметы должны быть удалены из зоны в течение трех рабочих дней после принятия решения о способе удаления.

Примечание: Возможные рекомендуемые способы удаления предметов:

• Выбросить – для выявленных лишних предметов, не представляющих ценности

• Передать другим подразделениям – для выявленных лишних предметов, представляющих ценность, и необходимых на других участках

• Продать – для выявленных лишних предметов, представляющих ценность, но не нужных на предприятии

• Переместить в зону карантина – для выявленных лишних предметов, представляющих ценность, решение по которым будет принято позднее.

— Факт удаления предмета, идентифицированного красным ярлыком, в том числе в «Зону карантина», руководитель рабочей группы отмечает в соответствующих графах «Журнала регистрации красных ярлыков».

— В «Зону карантина» помещаются предметы, ожидающие дальнейшего оценивания. Срок хранения предметов в «Зоне карантина» определяется рабочей группы, но не может быть более 2-х месяцев.

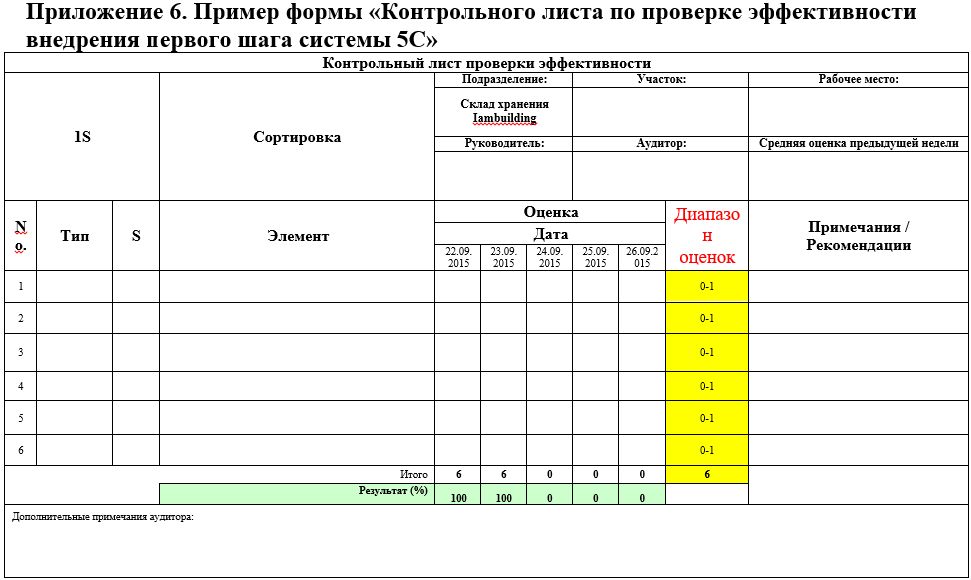

5.4.3 Контроль эффективности первого шага системы 5С

Контроль эффективности внедрения первого шага системы 5С осуществляется при помощи «Контрольного листа по проверке эффективности внедрения первого шага системы 5С» (Приложение 6).

Состояние «Зоны карантина» оценивается с точки зрения её заполненности. В идеальном случае она должна быть пустой или ликвидирована. Допускается в ней наличие предметов, требующих дальнейшего оценки, но с прикрепленным красным ярлыком (с указанием срока удаления) и надписью.

Эффективность внедрения первого шага оценивается по каждой зоне отдельно.

В следующей статье, ШАГ 2. Все материалы в электронном виде, будут приложены к статье с последней частью!

Надеюсь вы прочитали, что такое Система 5С, если нет, то прочитайте:

Статья: Что такое система 5S

Статья: Система 5S Введение

Вы уже понимаете идею Системы 5C. Имея понимание и знание, у Вас будет желание перейти к скорейшему внедрению. С чего начать? Первый этап или шаг во внедрении системы 5С — это Сортировка.

ВАЖНО: Прежде чем приступать к практическим действиям, проведите обучение людей по системе 5С.

У людей должна быть теоретическая подготовка. На первый раз, рекомендую привлечь экспертов в области бережливого производства, для тренинга. В дальнейшем вы сможете осуществлять все этапы самостоятельно.

Система 5С, этап Сортировки.

Итак, первый этап создания системы 5С на рабочем месте.

Важно: сортировка позволяет реализовать принцип «точно вовремя», о нем мы расскажем в других статьях.

Мы с детства занимаемся сортировкой, когда собираем игрушки. Но когда мы собираем игрушки, мы их просто составляем на место или убираем в контейнер и т.п. Данная сортировка не совсем та, которая используется в системе 5С. В системе 5С Сортировка — это удаление всех предметов из рабочей зоны, которые не нужны в текущей производственной деятельности.

Важно: сортировка не значит, что вам нужно удалить только те предметы которые вам не понадобятся. Сортировка не решает задачу расставить все предметы по порядку.

Использование Сортировки позволяет решить следующие проблемы:

- убирать хлам, который мешает работать

- не нужные предметы, ящики и т.п. нарушают эргономику рабочего места

- исключить избыточные затраты времени на поиск предметов

- удалить избыточный инвентарь

- избавиться от ненужных предметов, которые просто мешают работать.

Внедрение Сортировки

На самом деле, когда вы начнете использовать Сортировку возникнет много вопросов. Нужен этот предмет или не нужен? Как часто требуется тот или иной инструмент? и т.п.

Первый шаг — это проведение генеральной уборки. Работать в чистой зоне всегда приятнее. После этого начинайте определять предметы, которые находятся в рабочей зоне.

Отделите сначала нужный инструмент или инвентарь от ненужного. Обычно этот момент вызывает сомнения. Вы услышите: «Как удалить, а вдруг пригодится». С той частью, которая вызывает сомнения, вы можете определиться используя метод «красных ярлыков». Данный метод заключается в том, что на предметы, которые необходимо оценить прикрепляется красный ярлык. По всем предметам с красными ярлыками вам нужно будет ответить на вопросы: Нужен этот предмет? Если нужен, то в том количестве как сейчас? Если нужен, то в этом ли месте он должен быть? После ответа на эти вопросы принимается решение:

- Оставить предметы как есть

- поместить его в зону карантина

- расположить в другом месте

- удалить предмет из рабочей зоны

Мы использовали новое понятие, зона карантина. Я думаю, вы уже догадались что это за зона. Зона карантина — зона, где располагаются предметы, для их дальнейшей оценки. Своего рода, зона страховки от неверно принятого решения, по предмету. Так же, данная зона, снимает эмоциональную составляющую, когда нет желания расставаться с тем или иным предметом. Спустя время, расстаться с ненужным предметом будет уже проще, тем более будет понимание, что он действительно оказался не нужен.

Компания красных ярлыков и Система 5С

Компанию красных ярлыков можно провести в 5 этапов:

1. Инициирование компании

Для этого нужно: организовать команду, выделить время и составить график, определить зону карантина, обеспечить обучение команды системе 5С, определить действия с ненужными предметами.

2. Определение предметов, которые не нужны

3. Установить критерии необходимости предмета

Критерии могут быть разные, по частоте использования, по максимальному количеству предметов на рабочем месте и т.п.

4. Изготовление красных ярлыков

На красном ярлыке может разная информация. Например: время на которое предмет помещен в зону карантина, название предмета, инвентарный номер, причины и т.п.

5. Оценка предметов и прикрепление красных ярлыков

6. Документирование результатов

Важно документировать итоги компании, для последующего анализа и подведения итогов.

После проведения Сортировки и компании красных ярлыков, у вас на рабочих местах освобождается пространство, которое можно использовать для улучшения эргономики, изменения расстановки и т.п. Это уже второй этап Системы 5С — Соблюдение порядка. об этом мы поговорим в следующей статье.

На самом деле, компания красных ярлыков — это один из способов. Все зависит от объема работы. Просто использование ярлыков позволяет визуализировать проблемные предметы. Если у вас на рабочем месте 2-3 предмета, то можно и без ярлыков с ними разобраться и принять решение о дальнейших действиях.

После проведения Сортировки, можно переходить к следующему шагу — Соблюдение порядка

Кампания красных ярлыков

Продолжая тему реализации первого шага, познакомимся с кампанией красных ярлыков.

Этот метод пришел из Японии. Суть метода заключается в том, чтобы при проведении кампании по организации рабочих мест на все ненужные предметы или предметы, в которых участники кампании сомневались, прикреплялись красные ярлыки. Ярлык бросался в глаза, он заставлял задуматься, помогал документировать и сортировать предметы, он давал представление о том, что потом делать с данным конкретным предметом.

Что это дает? Во-первых, это визуализация предметов, не отнесенных к категории»нужное». Во-вторых, документирование наличия ненужных предметов. В отличие от простого подхода, описанного при сортировке, в данном случае, при присвоении предмету красного ярлыка, происходит документирование. Записывается, например, в журнал, блокнот, ведомость и т.п., что был изолирован конкретный предмет в определённом количестве по определённой причине. Эта информация из документации может служить для принятия решения о перераспределении предметов. Например, материалы, инструменты, полуфабрикаты, канцтовары и так далее могут быть востребованы на других рабочих местах. Может быть такое, что их вообще там не хватает. Это позволяет перераспределить предметы и рационально утилизировать, например, сдать в макулатуру или металлолом.

Основные требования к методу — это дополнительная подготовка персонала и наличие системы учета и документирования (журналы либо компьютерная база). Дополнительная подготовка заключается в том, что ярлыки надо разработать, напечатать, кроме того, нужно подготовить персонал, чтобы он понимал, что такая кампания проводится и что данные ярлыки нельзя убирать и выбрасывать.

Основное преимущество состоит в том, что все ненужные и сомнительные предметы бросаются в глаза, когда на них есть ярлык и ни один предмет не останется незамеченным, появляется возможность их перераспределения.

На что обычно их клеят?

Наличие красного ярлыка неизбежно для сломанных, у которых истек срок годности, для требующих ремонта предметов, для деталей, оставшихся от производства продукции, а также для тары, личных вещей, мусора, избытка комплектующих, полуфабрикатов и готовой продукции, которая не сдана на склад, лишней мебели и т.д.

Здесь также можно выделить»зону карантина», куда потом все предметы с красными ярлыками будут стекаться для рассмотрения: нужны они или нет и как их перераспределить. Здесь тот же принцип — делим предметы на нужные и ненужные. Все, в чем сомневаемся, все, что нам не нужно, — на все это крепим красный ярлык и свозим в зону карантина. Учитываем, регистрируем и принимаем решение, куда это все девать.

Форма красных ярлыков может быть совершенно разной (см. рисунок выше). Могут быть очень простые ярлычки, в виде бирок, например, а могут быть достаточно сложные и объёмные. Если вы пользуетесь системой красных ярлыков, рекомендуем вам делать и ярлыки, и порядок работы как можно проще.

Все красные ярлыки объединяет несколько общих категорий данных. Это название предмета либо производственный номер предмета, категория предмета (все предметы можно разделить по категориям), количество предметов. Кроме этого, указываются причины, почему к предмету прикреплен красный ярлык. Например, он не используется для текущих операций, содержит дефект или излишнее количество дубликатов. Пишется подразделение, в чьем ведении находится данный предмет, иногда пишут стоимость предмета. Обычно всегда пишут дату, когда предмет помечен красным ярлыком. В некоторых местах отмечают способ удаления — утилизировать, передать на склад и т.д.

Это суть метода. Проводить вам ее или нет — это ваш выбор, вы решаете сами. При проведении сортировки — это то, что вы сортируете предметы на нужные и ненужные, выделяете карантинную зону, куда вы могли бы временно переместить ненужные предметы и предметы, в которых вы сомневаетесь. Постарайтесь максимально исключить возврат ненужных предметов на рабочее место. Если красный ярлык сигнализирует о том, что предмет на рабочем месте не нужен, то, если вы его не используете, риск возврата предмета на рабочее место увеличивается. Поэтому обратите на это внимание.

5S – сокращение от «5 Steps» (пять шагов) представляет собой инструмент для обеспечения системы бережливого производства, рационализации рабочего места с помощью маркировки. Это не «стандартизация уборки», а философия экономного, успешного, бережливого производства. Система была разработана в послевоенной Японии, в компании Toyota.

• создание комфортного психологического климата, стимулирование желания работать;

• повышение производительности труда;

• снижение числа несчастных случаев;

• повышение уровня качества продукции, снижение количества дефектов.

Что такое 5S

5S – это пять японских слов, описывающих цикл, состоящий из последовательных шагов (five steps). Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Шаг 1. Сортировка

Сортировка (cэири) — чёткое разделение вещей на нужные и ненужные и избавление от последних. Означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

• должны быть немедленно вынесены, выброшены, утилизированы;

• должны быть перемещены в более подходящее место для хранения;

• должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

Шаг 2. Соблюдение порядка

Соблюдение порядка (сэитон) — аккуратность, организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать. Означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне, сделать расположение рациональным. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

Шаг 3. Содержание в чистоте

Содержание в чистоте (сэисо) — уборка, соблюдение рабочего места в чистоте и опрятности. Значит обеспечить оборудованию и рабочему месту опрятность, проводить современную уборку, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

Шаг 4. Стандартизация

Стандартизация (сэикэцу) — поддержание порядка, необходимое условие для выполнения первых трёх правил. Это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

Шаг 5. Совершенствование

Совершенствование (сицукэ) — формирование привычки, воспитание привычки точного выполнения установленных правил, процедур и технологических операций. Означает то, чтобы выполнение установленных процедур превратилось в привычку.

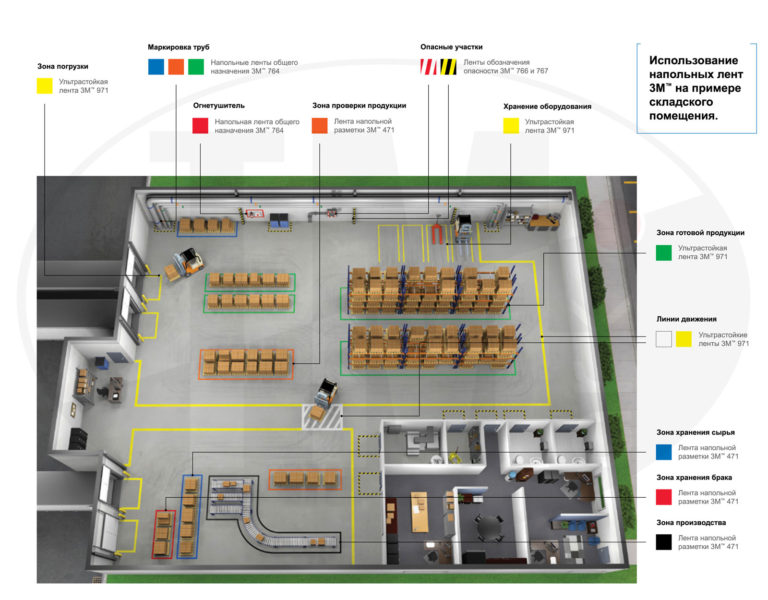

Кодовое значение цвета в системе 5S

Пример использования напольных лент 3М

Примеры (фото) ДО и ПОСЛЕ внедрения 5S

Рабочее место

На рабочем месте

Складское помещение

Компьютерный стол

Стол в лаборатории

Стол в мастерской

Для реализации 5S Вам пригодятся

Цветные ленты

Износостойкие, эластичные самоклеящиеся цветные ленты из ПВХ. Также доступны в виде стрелок, следов, кругов.

Подробнее

Маркеры трубопровода

Самоклеющиеся готовые маркеры с надписями, цветные клейкие ленты, знаки, таблички

Подробнее

Знаки безопасности

Различные знаки безопасности, указатели, таблички в соответствии с нормативами.

Подробнее

Напольные покрытия

Противоусталостные и противоскользящие напольные покрытия сделают помещение безопаснее, удобнее и уютней.

Подробнее

5S – это система, позволяющая организовать рабочее пространство для более

эффективного и безопасного выполнения работы. Система основана на расположении

предметов там, где они должны быть и поддержании рабочего места в чистоте. Это

позволяет упростить работникам их деятельность и предотвратить возможные риски

безопасности.

Понятие 5S пришло от пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke.

Однако чаще всего можно встретить английский вариант расшифровки абревиатуры:

- Sort (Сортировка) — Определить, что используется и не используется

на рабочем месте, при необходимости переместить эти элементы в другое место,

либо избавиться от них. - Set in Order (Порядок) — Расположить предметы так, чтобы их было

легко использовать, промаркировать таким образом, чтобы любой рабочий мог

быстро найти, то, что ему нужно. - Shine (Чистота) – Создать чистое рабочее пространство без мусора,

грязи и пыли, чтобы проблемы можно было легко идентифицировать (подтеки,

распыли, повреждения и т.д.) - Standardize (Стандартизация) – Установить стандарты чистого и

аккуратного рабочего пространства - Sustain (Поддержание) – Поддержание хороших практик и улучшений

никогда не дается просто. Последний шаг 5S поможет работникам поддерживать

здоровую и безопасную рабочую среду. Концепция Sustain потребует самодисциплины

и соответствия новым подходам.

5S в Бережливом производстве

Возникает вопрос: является ли организованное рабочее место результатом Бережливого производства или обязательным условием? Ответ: оба варианта верны. Чем дальше вы продвигаетесь в развитии

Бережливого производства , тем больше будет изменяться рабочее пространство для лучшего поддержания рабочих активностей производственных линий, лаборатории, технической мастерской, офисов, складов технических материалов … В тоже время, нужно иметь в виду: чтобы выполнять эти активности гладко и безопасно, вам потребуется отличная организация рабочего пространства, внедрение новых инструментов, улучшение маркировки …

Давайте более

детально посмотрим на шаги 5S

Sort (Сортировка)

На первом шаге –

Сортировка – необходимо проверить все инструменты, упаковочные материал,

канцелярские принадлежности, книги, одежду, смазочные материалы, чистящие

вещества и инструменты, запасные части, СИЗы, ящики, части мебели и т.д. на

рабочем месте и определить — что должно быть здесь, а что необходимо удалить.

Ниже список вопросов, которые можно задать во время первого этапа:

- Каково

назначение этого предмета? - Когда

этот предмет использовался в последний раз? - Как

часто это используется? - Кто

это использует? - Это действительно

должно быть здесь?

Эти вопросы

позволяют определить ценность каждого предмета. Отсутствие лишних предметов или

предметов, которые редко используются, делает рабочее место лучше. Так как они

мешают и занимают пространство.

Имейте в виду,

что лучшими кандидатами для оценки «нужности» предметов являются люди, которые

работают на этом месте. Именно они могут ответить на поставленные выше вопросы.

Когда группа

обнаружила ненужные вещи, нужно подумать о следующих возможностях:

- Отдать

предмет другому отделу - Переработать,

выкинуть, продать - Поместить

на склад

В случаях, когда

ценность предмета не ясна – например, предмет давно не использовался, но

некоторые работники считают, что он понадобится в будущем – используйте красные

ярлыки. Красный ярлык – это картонный лист или наклейка, который может быть

размещен на предмете и содержит следующую информацию

- Место

нахождения - Описание

- Имя

сотрудника, который инициировал ярлык - Дата обнаружения

Затем эти

предметы помещаются в «зону красных ярлыков» с остальными неясными предметами.

Если после оговоренного заранее периода времени времени данный предмет не был

использован, необходимо удалить его с рабочего участка. Нужно также иметь в

виду, что зона красных ярлыков – временное решение и не должна использоваться

для складирования не нужных предметов. Каждый предмет должен иметь свое место.

Set in Order (Порядок)

Когда лишние предметы

исчезают, становится понятно что к чему. Теперь время определить место для

каждого предмета и материала, которые останутся. При этом необходимо учитывать

следующие критерии: безопасность, необходимое количество и частота

использования (расстояние и доступность). Рекомендуется держать часто

используемые вещи под рукой, остальные хранить там, где их можно найти.

Примерами из

повседневной жизни могут быть: ручка, которую вы носите в кармане, так как

часто ею пользуетесь; летом, вы храните зимнюю куртку в шкафу. Другой пример из

огранизации вашей кухни. Ваши столовые приборы, наверняка отсортированны в

удобном ящике, рядом находятся кастрюли и сковородки. Но набор для фондю,

который достается раз в год, находится на дальней полке.

Такой же принцип

применим и для рабочего места: во время внедрения 5S расположите инструменты рядом с местом, где они используются. Не

заставляйте работников часто сгибаться и разгибаться. Хрините редко

используемые предметы, где они не мешают, но где их легко найти.

Shine (Чистота)

Очевидно, что

многие знают что такое чистка. При этом чисткой пренебрегают в первую очередь,

особенно, когда у работников высокая загрузка. На этапе 5S Чистки фокус направлен на уборку рабочего пространства, что означает

подметание, мытье полов, вытирание пыли, уборка инструментов и материалов на

места и т.д.

В допонение к

базовой чистоте, данный этап включает в себя регулярное техническое

обслуживание оборудования. Заблаговременное планирование технического

обслуживания позволяет заранее обнаружить проблемы и предотвратить их появление

будущем. Это означает меньше потерянного времени и прибыли из-за

незапланированных остановок.

Чистка на рабочем

месте может показаться не интересной, но это важно. Нельзя оставлять чистку на

откуп обслуживающему персоналу. Расспространение 5S означает, что каждый отвечает за уборку на рабочем месте, желательно на

ежедневной основе. Таким образом люди будут чувствовать ответственность за свое

окружение и будут больше инвестировать в работу и организацию.

Standardize (Стандартизация)

После того, как

первые три шага 5S завершены, все должно выглядеть хорошо.

Все лишнее убрано, все находится на своих местах, помещения убраны, а оборудование

в рабочем состоянии.

При внедрени 5S проблемой является то, что очень просто выполнить первых три шага –

организовать все и вычистить – но затем позволить вещам вернуться к прежнему

состоянию. Стандартизация – это то, что отличает 5S от обычной генеральной уборки. Стандартизация систематизирует все что

произошло, и превращает активности первых трех шагов в привычку. При

стандатризаци определяются регулярные задачи, создаются расписания и

публикуются инструкции. 5S должен быть интегрирован в стандартные

рабочие, чтобы это стало частью ежедневной рутины.

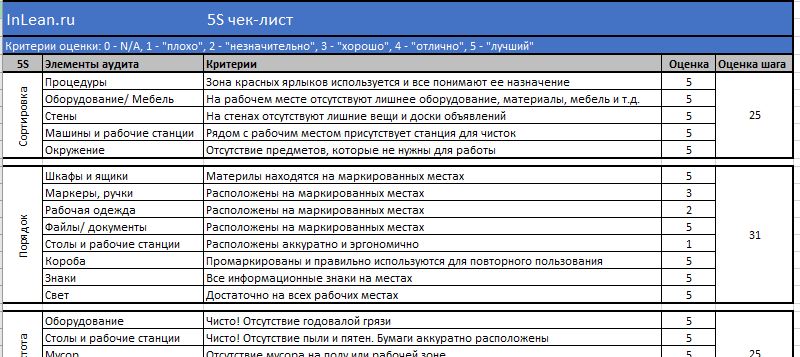

В зависимости от

рабочего места могут быть полезны чек-листы 5S или графики. Также

можно применять стандарт чистки, где указана частота, время и способ чистки.

Sustain (Поддержание)

После того, как

стандартные процедуры для 5S были введены в действие, необходимо поддерживать текущую работу по выполнению данных

процедур и обновлению их по мере необходимости. Поддержание очень сильно перекликается с дисциплиной. В контексте 5S, дисциплина означает: «Сделать соблюдение

процедур привычкой».

Первоначально

людям, вероятно, понадобятся напоминания о 5S. Вероятно в начале

необходимо будет ежедневно инвестировать часть времени в 5S. Но со временем задачи станут рутиной, а организация и уборка 5S станут частью обычной работы.

Чтобы мерить

прогресс внедрения 5S, вам понадобится оранизовать аудиты 5S. Ниже вы сможете скачать шаблон чек-листа.

Скачать файл 5S чек-лист

Темы:

- Безопасность

- Сотрудники

- Производительность труда

- Сокращение сроков поставки

5C — это философия управления, с которой начинается эффективное производство и без которой оно просто не может существовать.

5С находится на втором месте после картирования по популярности использования в ТЕХНОНИКОЛЬ. Внедрение 5С мы начали в Компании около 10 лет назад и продолжаем до сих пор. Этот инструмент помогает добиваться удовлетворенности клиентов, лидерства в издержках, безопасности, высокой производительности труда. Проблемы не видны до тех пор, пока не организовано рабочее место. Чистка и уборка рабочего места помогает вскрыть проблемы, а обнаружение проблем — это первый шаг к улучшениям. 5С — это пять слов, начинающихся с буквы «с»:

Шаг 1 — «сортировка» — четкое разделение вещей на нужные и ненужные и избавление от последних.

Шаг 2 — «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Шаг 3 — «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности.

Шаг 4 — «стандартизация» (поддержание порядка) — выполнение установленных процедур первых трех шагов.

Шаг 5 — «совершенствование» или «самодисциплина» (формирование привычки) — улучшение, поддержание результатов, достигнутых ранее.

Рисунок 1. Организация рабочего пространства по принципу 5C

Основные цели 5С:

- Обеспечение чистоты на рабочем месте.

- Экономия времени, главным образом на поиск необходимого в работе.

- Обеспечение безопасного труда, снижение числа несчастных случаев.

- Повышение уровня качества продукции, снижение количества дефектов.

- Создание комфортного психологического климата, стимулирование желания работать.

- Исключение всех видов потерь.

- Повышение производительности труда (что в свою очередь ведет к увеличению прибыли предприятия и соответственно росту уровня дохода рабочих).

Шаг 1 «1С»

Сортировка предполагает:

- Разделение всех предметов в операционной зоне на нужные и ненужные.

- Удаление из операционной зоны ненужных предметов.

Для удаления ненужных предметов из операционной зоны на первоначальном этапе внедрения мы использовали так называемую «кампанию красных ярлыков», когда на каждый предмет — кандидат на удаление — приклеивается или вывешивается красный ярлык (флажок). Все сотрудники подразделения, где проходила сортировка, были вовлечены в этот процесс, в итоге выявили предметы, которые:

- должны быть немедленно вынесены, выброшены, утилизированы;

- должны быть перемещены в более подходящее место для хранения;

- должны быть оставлены и для них должны быть созданы и обозначены свои места.

Для предметов с красными флажками организовали «зону карантина», которую раз в месяц перебирали. Предметы, которые пролежали в зоне карантина свыше 30 дней, либо перемещали в место постоянного хранения, как правило, в складской зоне, либо продавали, а иногда и утилизировали.

Красный ярлык может представлять собой обычный красный стикер с нанесенной на него датой перемещения этого предмета в зону карантина, а может быть более сложный по форме: с информацией о подразделении, причинах перемещения в зону карантина, ответственных и т.д. Пример красного ярлыка на рисунке 2.

Рисунок 2. «Зона карантина» с помещенными в нее предметами с красными флажками

Ниже приведена таблица с рекомендациями по сортировке предметов с различной частотой использования в рабочей зоне:

Шаг 2 «2С»

Недостаточно один раз все разложить по местам, этот порядок должен соблюдаться всегда и всеми. При обходах рабочих мест на первоначальном этапе внедрения 5С возникало много проблем с возвратом инструментов, инвентаря на место. Прошло определенное время, пока подобрали оптимальное расположение для предметов в операционной зоне, которое позволило любому сотруднику легко использовать, быстро находить и возвращать на место документацию, инструменты, материалы, комплектующие. При маркировке места хранения предметов старались использовать принципы, позволяющие при первом же взгляде на любое из мест сразу определить, что там должно лежать, каково количество предметов и срок их хранения. Для этих целей использовали разные методы визуализации:

1. Оконтуривание предметов — нанесение контура предмета на поверхность, где данный предмет должен храниться

Рисунок 3. Стол качества, производство минеральной изоляции, г. Рязань

Рисунок 4. Оконтуривание предметов на столе качества, производство минеральной изоляции, г. Рязань

Рисунок 5. Стенд с инструментом, слесарный участок, г. Юрга

Рисунок 6. Стенд с инструментом (вертикальное размещение и хранение инструмента), производственный участок, г. Хабаровск

Рисунок 7. Стол с инструментом (горизонтальное размещение и хранение инструмента), производственный участок, г. Хабаровск

2. Цветовая маркировка, при которой разным видам инструментов и приспособлений соответствуют разные цвета

Рисунок 8. Фото разъемов центрифуги с ответной частью, соответствующей по цвету, производство минеральной изоляции, г. Рязань

Рисунок 9. Цветовая маркировка трубопроводов на участке подготовки связующего, г. Хабаровск

3. Маркировка краской для выделения места хранения на полу и/или в проходах

Рисунок 10. Обозначение мест хранения пил в производственном цехе, г. Рязань

Рисунок 11. Слесарный участок, производство минеральной изоляции, г. Заинск

Рисунок 12. Открытая складская площадка, производство минеральной изоляции, г. Рязань

Рисунок 13. Склад запчастей, производство минеральной изоляции, г. Юрга

Маркировку краской применяют также для обозначения разделительных линий между рабочими зонами или транспортных проездов.

Рисунок 14. Цех по производству минеральной изоляции, г. Рязань

Шаг 3 «3С»

Есть такая поговорка «чисто не там, где метут, а там, где не сорят». Конечно, содержание в чистоте предусматривает уборку рабочих мест, придание оборудованию и рабочему месту опрятность, достаточную для проведения контроля, но главное было в том, чтобы создать такие условия, при которых образование грязи и пыли сводилось к минимально допустимому количеству. Этот процесс продолжается до сих пор, на эту тему подается немало предложений по улучшению оборудования или рабочего места.

Казалось бы, все понимают преимущества уборки:

- чистое рабочее место, на котором приятно работать (что повышает эмоциональное состояние работника и делает рабочее место более привлекательным);

- постоянная готовность к работе всего, что может потребоваться для выполнения производственных задач;

- обеспечение безопасности выполнения работ (например, пролитое машинное масло и лужи на полу могут привести к травмам);

- обеспечение работоспособности оборудования (нет риска попадания пыли и грязи в работающие механизмы);

- отсутствие брака.

Тем не менее, переход от убеждения к действиям, особенно на старых заводах с 50-летней историей, был совсем не легким. Во всех подразделениях проверки чистоты проводим в соответствии с заранее определенными критериями чистоты (чистота в офисе и в производственном цехе — не одно и то же), которые указываются в контрольном листе. В контрольном листе на ряде участков подробно описаны содержание и порядок работ по наведению чистоты, есть фотографии мест их проведения:

Чтобы упростить периодический осмотр, контрольные листы прикрепили рядом с соответствующим оборудованием, чтобы быстро проверять на правильность заполнения и устранять выявленные недостатки.

Есть еще один простой инструмент для контроля стандарта чистоты рабочего места — это фотография рабочего места в том виде, в каком оно должно быть. Ниже пример.

Рисунок 15. Стандарт чистоты, производство минеральной изоляции, г. Рязань

Шаг 4 «4С»

Стандартизация — создание единого подхода к выполнению заданий и процедур. Основная цель этого этапа — предотвратить отход от постоянной реализации первых трех этапов. Стандартизировать — значит разработать такой контрольный лист, который всем понятен и прост в использовании. Ниже пример табличной части контрольного листка для производственного подразделения и офиса.

Контрольный листок для производственного подразделения

Контрольный листок для офиса

Выполнение требований 5С является частью профессиональной аттестации рабочих и ИТР и давно превратилось в общую культурную норму — от кабинета директора до производственных и вспомогательных помещений.

Рисунок 16. Стандарт рабочего места в производственной зоне г. Рязань

Рисунок 17. Доска 5С на складе готовой продукции, производство минеральной изоляции, г. Хабаровск

Рисунок 18. Стандарт рабочего места главного энергетика, производство минеральной изоляции, г. Хабаровск

Рисунок 19. Стандарт безопасности рабочего места, производство минеральной изоляции, г. Челябинск

Шаг 5 «5С»

Пятый этап — это совершенствование или самодисциплина, поддержание результатов, достигнутых ранее. Стабильность системы 5С зависит не от того, насколько хорошо внедрены процедуры первых четырех этапов, а от того, будут ли поддерживаться первые четыре этапа пятым.

В отличие от первых четырех «С» совершенствование нельзя внедрить как технику, результаты совершенствования не поддаются измерению, однако можно создать условия, которые будут стимулировать сотрудников на дальнейшую деятельность в рамках системы 5С. В Компании ТЕХНОНИКОЛЬ для этого применяются разные инструменты: лозунги 5С, плакаты 5С, информационные доски «БЫЛО»—«СТАЛО», рассылки 5С, визиты в подразделения, где внедряют 5С и др.

Рисунок 20. Плакаты 5С, производство минеральной изоляции, г. Черкассы

Рисунок 21. Фрагмент информационной доски 5С «БЫЛО»-«СТАЛО», г. Рязань

Рисунок 22. Закрепление персональной ответственности на складе готовой продукции, г. Заинск

Ремонтно-механический завод ГХК стал «серебряным» финалистом внедрения 5С во второй группе подразделений. В производственных цехах РМЗ можно воочию убедиться, что «этап номер раз» под кодовым названием «сортируй» приносит практические результаты.

Яна Янушкевич

ЦВЕТ ЭПОХИ ПЕРЕМЕН

Визуальное отражение реализации первого этапа — так называемая кампания красных ярлыков. Дело это довольно мирное: определить, что именно не нужно в производстве, обозначить этот предмет красной наклейкой, на которой указываются все данные — что это, по какой причине выводится из эксплуатации, к какому участку было «приписано» и когда принято решение от ненужной детали избавиться.

Дата решения судьбы жертвы сортировки имеет значение: ровно на месяц ее необходимо поместить в «зону карантина». Предполагается, что за четыре недели вы определитесь окончательно: стоит все-таки эту вещь придержать, а еще лучше — приспособить к делу, или окончательно с нею прощаемся.

ЛИХА БЕДА НАЧАЛО

На РМЗ весной провели всезаводской субботник. Рабочие убирались в цехах, специалисты и руководители — в кабинетах. Даже на прилегающей к цехам территории навели порядок: теперь там для служебного и грузового транспорта отведены специальные парковочные места, оставшемуся после зимы мусору объявили бой. По цехам теперь пройтись — удовольствие. Все, что не нужно в работе, сосредоточено в зонах карантина. А если оборудование туда еще не переехало, оно красуется с красным ярлыком на корпусе: песенка спета, ждем обновления!

— На заготовительном участке за счет списания устаревшего оборудования завод сэкономил 222 тысячи рублей,— рассказывает «главный по ПСР» на заводе Михаил Хомицкий,— это только начало. Мы подготовили хороший пакет разъяснительных материалов: чем важен каждый из шагов, на что нужно обращать внимание и какие могут быть сложности. В каждом цехе есть информационный стенд, где можно увидеть обновляющиеся результаты по выполнению задач ПСР. Вот ящик, куда опускают предложения по улучшению условий труда. Их рассматривают на специальной комиссии и, в случае внедрения, можно получить премию. Передовики по внедрению 5С — участок по ремонту энергетического оборудования. У них и рабочие места образцовые, и во всем производственном помещении поддерживается порядок. И ничего лишнего!

На что клеим?

Красные ярлыки — неизбежное будущее для:

- сломанных предметов

- предметов с истекшим сроком годности

- всего, требующего ремонта

- деталей, оставшихся от производства продукции

- посторонних предметов: тары, личных вещей, мусора

- избытков комплектующих, полуфабрикатов

- готовой продукции, не сданной на склад

- лишней мебели