ГОСУДАРСТВЕННОЕ САНИТАРНО-ЭПИДЕМИОЛОГИЧЕСКОЕ НОРМИРОВАНИЕ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Утверждаю

Руководитель Федеральной службы

по надзору в сфере защиты

прав потребителей

и благополучия человека,

Главный государственный

санитарный врач

Российской Федерации

А.Ю.ПОПОВА

31 октября 2019 г.

2.6.1. ИОНИЗИРУЮЩЕЕ ИЗЛУЧЕНИЕ, РАДИАЦИОННАЯ БЕЗОПАСНОСТЬ

РАДИАЦИОННЫЙ КОНТРОЛЬ ПРИ РЕНТГЕНОВСКОЙ

ДЕФЕКТОСКОПИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

МУ 2.6.1.3585-19

1. Разработаны: Федеральная служба по надзору в сфере защиты прав потребителей и благополучия человека (В.С. Степанов); ФБУН НИИРГ им. П.В. Рамзаева (А.Н. Барковский, Б.Ф. Воробьев, Н.В. Титов).

2. Утверждены Руководителем Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека, Главным государственным санитарным врачом Российской Федерации А.Ю. Поповой 31 октября 2019 г.

3. Введены впервые.

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие методические указания (далее — МУ) определяют алгоритм проведения радиационного контроля при рентгеновской дефектоскопии.

1.2. МУ предназначены для органов и учреждений Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека, а также для организаций, эксплуатирующих рентгеновские дефектоскопы, проводящих радиационный контроль при рентгеновской дефектоскопии.

1.3. МУ не распространяются на проведение индивидуального дозиметрического контроля персонала.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Рентгеновские дефектоскопы (далее — РД) предназначены для проведения неразрушающего контроля различных объектов методом рентгенографии. РД является одним из наиболее мощных используемых на практике техногенных источников рентгеновского излучения, который представляет значительную потенциальную радиационную опасность для здоровья персонала и населения. Обращение с РД осуществляется в соответствии с требованиями законодательства в области санитарно-эпидемиологического благополучия населения <1>.

———————————

<1> СП 2.6.1.2612-10 «Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/2010)», утвержденные постановлением Главного государственного санитарного врача Российской Федерации от 26.04.2010 N 40 (зарегистрировано Минюстом России 11.08.2010, регистрационный номер 18115) (далее — ОСПОРБ-99/2010); СанПиН 2.6.1.3164-14 «Гигиенические требования по обеспечению радиационной безопасности при рентгеновской дефектоскопии», утвержденные постановлением Главного государственного санитарного врача Российской Федерации от 05.05.2014 N 34 (зарегистрировано Минюстом России 24.11.2017, регистрационный номер 49009 от 05.05.2014 N 34) (далее — СанПиН 2.6.1.3164-14).

2.2. Принцип действия РД основан на просвечивании контролируемого объекта пучком рентгеновского излучения и формировании теневого рентгеновского изображения его внутренней структуры с использованием различных систем регистрации прошедшего через объект контроля излучения.

2.3. Требования по обеспечению радиационной безопасности при рентгеновской дефектоскопии определены в санитарных правилах <2>.

———————————

<2> СанПиН 2.6.1.3164-14.

2.4. Для измерения мощности амбиентного эквивалента дозы (далее — МАД) импульсного рентгеновского излучения используют дозиметры, предназначенные для измерения импульсного рентгеновского излучения с учетом энергетического спектра излучения и длительности его импульсов.

III. РАДИАЦИОННЫЙ КОНТРОЛЬ СТАЦИОНАРНЫХ РЕНТГЕНОВСКИХ

ДЕФЕКТОСКОПОВ, РАБОТАЮЩИХ В СПЕЦИАЛЬНЫХ ЗАЩИТНЫХ КАМЕРАХ

3.1. Радиационный контроль стационарных РД, работающих в специальных защитных камерах включает <3>:

———————————

<3> Пункты 8.4.1, 8.6 СанПиН 2.6.1.3164-14.

— измерение МАД рентгеновского излучения на рабочих местах персонала группы А — один раз в квартал и при каждом изменении условий просвечивания;

— проверку стационарных защитных устройств — один раз в год, а также после окончания строительных и ремонтных работ, затрагивающих эти защитные устройства.

3.2. Измерение МАД рентгеновского излучения на рабочих местах персонала группы А проводится при максимальных рабочих параметрах РД. Измерения на каждом рабочем месте проводят на двух высотах: 80 и 160 см над полом со статистической погрешностью не более 15%.

3.3. Измеренные значения МАД на рабочих местах персонала группы А с учетом погрешности измерений не должны превышать 10 мкЗв/ч <4>.

3.4. К стационарным защитным устройствам защитной камеры относятся: стенки камеры, потолочное перекрытие (при наличии смежных помещений над камерой), нижнее перекрытие (при наличии смежных помещений под защитной камерой), входные двери защитной камеры, защита технологических проемов для подачи деталей на просвечивание и смотровые защитные окна (при их наличии).

3.5. Проверка стационарных защитных устройств проводится путем определения максимального значения МАД рентгеновского излучения за ними. Для вертикальных элементов стационарных защитных устройств (стен, входных дверей, защитных окон) измерения проводятся на расстоянии 0,1 м от их внешней поверхности. В смежных помещениях, расположенных над защитной камерой, измерения проводятся на высоте 0,8 м от пола помещения, а под защитной камерой — на высоте 1,2 м от пола.

3.6. Для РД с направленным пучком излучения проверку стационарных защитных устройств, на которые падает прямой пучок рентгеновского излучения, проводят без установки имитатора объекта контроля. При проверке стационарных защитных устройств, на которые падает только прошедшее через радиационную защиту РД и рассеянное от объекта контроля рентгеновское излучение, в прямой пучок устанавливают имитатор объекта контроля. В качестве имитатора объекта контроля используют стальную пластину толщиной 5 мм и размером 50 x 50 см, устанавливаемую на расстоянии 50 см от фокуса рентгеновской трубки. В случае РД с неограниченным по направлению пучком излучения, имитатор объекта контроля не используется.

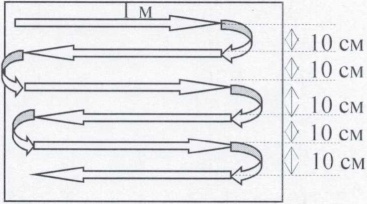

3.7. При включенном РД проводят сканирование внешней поверхности каждого стационарного защитного устройства (стена, пол, потолок, входные двери, рентгенозащитное окно) с использованием высокочувствительного радиометра или дозиметра для проверки наличия дефектов радиационной защиты камеры (рис. 1 к МУ). Расстояние от сканируемой поверхности выбирается в соответствии с пунктом 3.5 к МУ. Скорость перемещения датчика прибора при сканировании не должна превышать 5 см в секунду. При обнаружении локальных максимумов показаний прибора отмечают их положение.

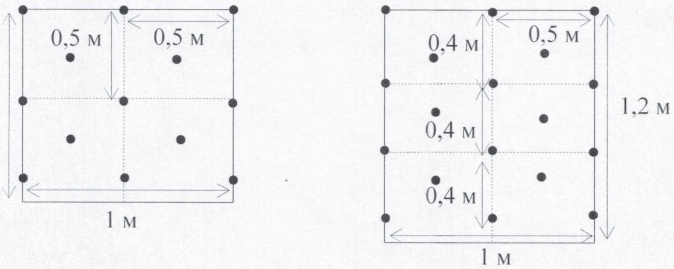

3.8. С использованием дозиметра проводят измерения МАД на всех внешних поверхностях камеры. Точки измерения на каждой поверхности определяют следующим образом:

— каждую поверхность делят на прямоугольные зоны со сторонами не более 50 см;

— в каждой зоне выделяют точки, расположенные в четырех углах и в центре зоны (рис. 2 МУ), для удобства проведения измерений рекомендуется предварительно отметить точки измерения мелом;

для смотрового окна и входной двери защитной камеры дополнительно выделяют точки по линиям прилегания окна и двери к камере с шагом не более 25 см;

— во всех выделенных точках, а также в точках локальных максимумов, обнаруженных при сканировании, проводят измерения МАД со статистической погрешностью не более 15%.

Измерение проводятся на расстояниях от контролируемой поверхности, определенных в пункте 3.5 МУ, при максимальных рабочих значениях анодного напряжения и анодного тока рентгеновской трубки.

Рис 1. Схема сканирования поверхностей элементов

стационарных защитных устройств защитной камеры

Рис. 2. Примеры выделения точек измерения на контролируемых

поверхностях элементов стационарных защитных устройств

защитной камеры

3.9. Если все измеренные величины с учетом погрешности измерения не превышают допустимых уровней для каждого из смежных помещений, радиационная обстановка в смежных помещениях соответствует требованиям санитарных правил <5>.

IV. РАДИАЦИОННЫЙ КОНТРОЛЬ РЕНТГЕНОВСКИХ ДЕФЕКТОСКОПОВ,

ЭКСПЛУАТИРУЕМЫХ В ЗАЩИТНЫХ КАМЕРАХ, РАСПОЛОЖЕННЫХ

В ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЯХ

4.1. Радиационный контроль РД, эксплуатируемых в защитных камерах, расположенных в производственных помещениях, включает <6>:

— измерение МАД рентгеновского излучения на рабочих местах персонала — один раз в квартал и при каждом изменении условий просвечивания;

— измерение МАД рентгеновского излучения в 10 см от внешней поверхности защитной камеры — один раз в год, а также каждый раз при изменении условий просвечивания;

— измерение МАД рентгеновского излучения на рабочих местах (для защитных камер, не имеющих защитного потолочного перекрытия) — один раз в год, а также каждый раз при изменении условий просвечивания.

Проведение измерений МАД рентгеновского излучения на рабочих местах персонала проводится так же, как описано в пункте 3.1 МУ.

Измерение МАД рентгеновского излучения в 10 см от внешней поверхности защитной камеры, включая входную дверь и смотровое окно (при его наличии), производится так же, как описано в пунктах 3.6 — 3.9 МУ.

4.2. Измерение МАД рентгеновского излучения на рабочих местах проводится для защитных камер, расположенных в производственных помещениях (цехах) и не имеющих защитного потолочного перекрытия.

4.3. Измерения проводятся для всех рабочих мест персонала группы Б и лиц, не отнесенных к персоналу группы А или Б, на которых могут находиться работники при проведении работ по рентгеновской дефектоскопии в защитной камере. Измерения проводятся на двух высотах: 80 см и 160 см от пола.

4.4. Все результаты измерений МАД (с учетом погрешности измерений) на рабочих местах персонала группы Б не должны превышать 2,5 мкЗв/ч; на рабочих местах лиц, не отнесенных к персоналу группы А или Б — 0,5 мкЗв/ч <7>.

V. РАДИАЦИОННЫЙ КОНТРОЛЬ ПЕРЕНОСНЫХ (ПЕРЕДВИЖНЫХ)

РЕНТГЕНОВСКИХ ДЕФЕКТОСКОПОВ, ЭКСПЛУАТИРУЕМЫХ НА ОТКРЫТЫХ

ПЛОЩАДКАХ ИЛИ В ПОЛЕВЫХ УСЛОВИЯХ

5.1. При проведении работ по рентгеновской дефектоскопии на открытых площадках или в полевых условиях с использованием переносных (передвижных) рентгеновских дефектоскопов один раз в год, а также каждый раз при изменении условий просвечивания проводят следующие виды производственного радиационного контроля:

— определение безопасного расстояния для персонала группы А;

— определение размеров зоны ограничения доступа.

5.2. Безопасное расстояние для персонала группы А — это расстояние в направлении, противоположном направлению рабочего пучка рентгеновского излучения, на котором средняя мощность дозы не превышает 10 мкЗв/ч. Для панорамных РД безопасное расстояние определяется по оси рентгеновского излучателя в наиболее защищенную сторону.

5.3. Определяют допустимое значение МАД рентгеновского излучения при работе РД на безопасном расстоянии от него. Для этого из технической документации на РД определяют максимальную (по техническим характеристикам) долю рабочего времени (K), в течение которого он может работать в режиме излучения. Если РД может работать в режиме излучения произвольное время без перерывов, то K = 1. При отсутствии в технической документации на РД данных, о допустимом времени его непрерывной работы, считают, что для него K = 1.

Допустимое значение МАД при работе РД на безопасном расстоянии от него для персонала группы А (Hбр) для данного РД равно:

Hбр = 10 / K мкЗв/ч (1)

Значения K для некоторых РД приведены в таблице 1 МУ.

Таблица 1

Примеры значений K для некоторых РД

Модель

K

АРИОН-150

0,22

АРИОН-200

0,27

АРИОН-250

0,36

АРИОН-300

0,41

АРИОН-400

0,58

АРИОН-600

0,74

АРИНА — 1, 3, 7, 9

0,25

АРИНА-11 (ПАМИР-300)

0,5

Примечание:

* Количество типов РД (моделей) не ограничено указанным перечнем.

5.4. Для проведения измерений выбирают ровную пустую площадку шириной не менее 50 м и длиной не менее 200 м. РД с направленным пучком излучения устанавливают на высоте 1 м над землей на длинной оси площадки на расстоянии 50 м от ее короткой стороны и направляют рабочий пучок рентгеновского излучения вдоль длинной оси площадки в сторону ее дальней короткой стороны параллельно земной поверхности. Необходимо учитывать, что даже небольшое отклонение направления пучка излучения от горизонтали может приводить к значительному изменению результатов измерений, что особенно важно учитывать для РД с боковым выходом излучения.

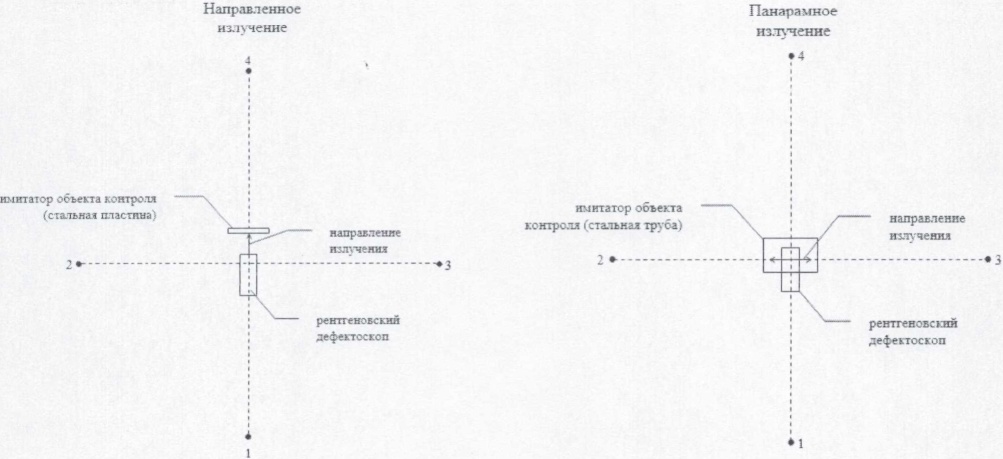

Измерение МАД рентгеновского излучения для определения безопасного расстояния для персонала проводят при максимальных рабочих значениях анодного напряжения и анодного тока рентгеновской трубки. В рабочий пучок рентгеновского излучения устанавливается имитатор объекта контроля в виде стальной пластины толщиной 5 мм размером 50 x 50 см для РД с направленным пучком излучения или в виде стальной трубы длиной 50 см с толщиной стенки 5 мм и диаметром 50 — 100 см для панорамных РД. Стальная пластина устанавливается на расстоянии 50 см от фокуса рентгеновского излучателя. Панорамный РД устанавливают на оси трубы. Допускается в качестве имитатора объекта контроля установить в пучок излучения панорамного РД с двух сторон две стальных пластины толщиной 5 мм размером 50 x 50 см на расстоянии 50 см от фокуса рентгеновского излучателя каждая.

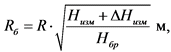

5.5. Отходят на ожидаемое (из технической документации на РД) безопасное расстояние (R) и проводят измерение МАД при максимальных рабочих значениях анодного напряжения и анодного тока рентгеновской трубки. По измеренному значению МАД (Hизм) безопасное расстояние (Rб) определяют из соотношения:

где: — погрешность измеренного значения Hизм;

Hбр — определенное по п. 5.3 МУ допустимое значение МАД при работе РД на безопасном расстоянии от него для персонала группы А.

Если измеренное значение Rб превышает безопасное расстояние, приведенное в инструкции по радиационной безопасности при работе с РД, в последнюю вносят необходимые изменения.

5.6. Граница зоны ограничения доступа определяется как линия, средняя мощность дозы во всех точках которой при работе РД не превышает 1 мкЗв/ч. Допустимое значение МАД рентгеновского излучения при работе РД на границе зоны ограничения доступа определяют так же, как и в пункте 5.3 МУ. Допустимое значение МАД на границе зоны ограничения доступа при работе РД (Hзод) для данного РД равно:

Hзод = 1 / K мкЗв/ч. (3)

5.7. Измерение МАД рентгеновского излучения для определения размеров зоны ограничения доступа РД с направленным пучком излучения проводят при максимальных рабочих значениях анодного напряжения и анодного тока рентгеновской трубки для четырех направлений: в направлении рабочего пучка рентгеновского излучения, в противоположном направлении и в двух перпендикулярных направлениях (рис. 3 МУ).

Рис. 3. Направления, для которых проводят измерения МАД,

для РД с направленным и с панорамным пучком излучения

В рабочий пучок рентгеновского излучения устанавливается имитатор объекта контроля в виде стальной пластины толщиной 5 мм размером 50 x 50 см на расстоянии 50 см от фокуса рентгеновского излучателя. Точки измерения в направлении, противоположном направлению рабочего пучка излучения, и в перпендикулярных направлениях выбирают на расстояниях от РД в 3 раза больших, чем измеренное значение безопасного расстояния для персонала группы А. Точку измерения в направлении рабочего пучка излучения выбирают на расстоянии 50 — 200 м от РД.

Проводят измерение МАД рентгеновского излучения в выбранных точках.

5.8. Радиус зоны ограничения доступа определяют для направления пучка рентгеновского излучения, противоположного направления и перпендикулярного направления.

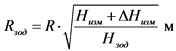

Радиусы зоны ограничения доступа определяют с использованием соотношения:

где: Rзод — радиус зоны ограничения доступа в данном направлении;

R — расстояние от РД, на котором было произведено измерение МАД в данном направлении;

Hизм и — измеренное значение МАД в данном направлении и погрешность измерения, соответственно;

Hзод — допустимое значение МАД на границе зоны ограничения доступа.

В качестве радиуса зоны ограничения доступа в направлении, перпендикулярном направлению рабочего пучка излучения, выбирают наибольшее из двух полученных значений для перпендикулярных направлений.

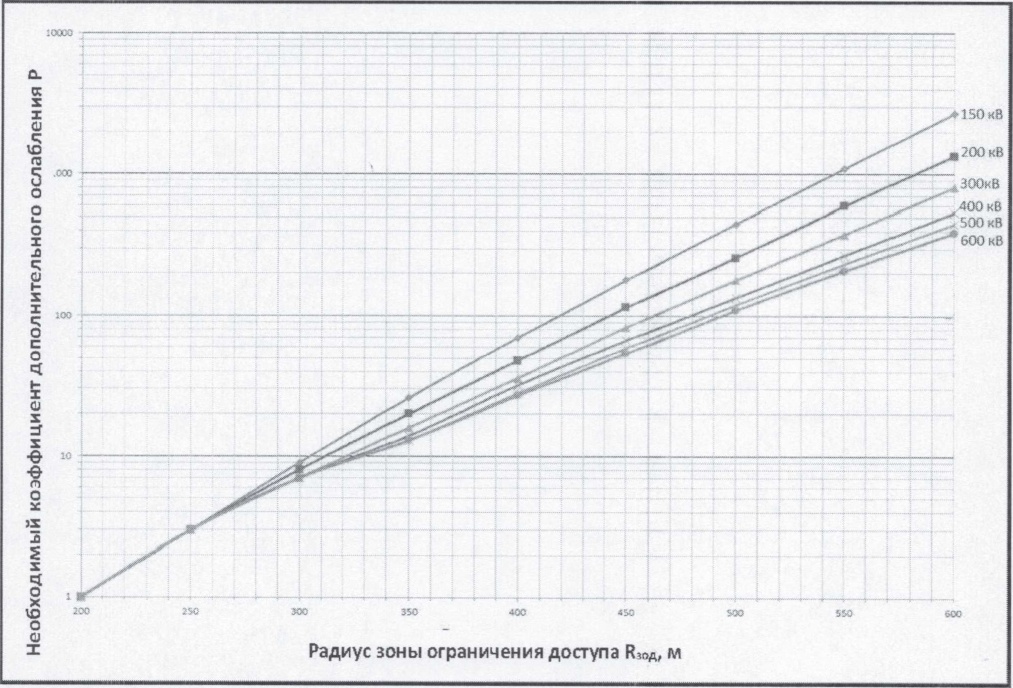

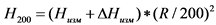

Если Rзод, полученный с использованием соотношения (4), превышает 200 м, то его необходимо пересчитать с учетом ослабления рентгеновского излучения атмосферным воздухом. В этом случае, сначала рассчитывают МАД рентгеновского излучения для R = 200 м (H200) с использованием соотношения:

Затем определяют необходимый коэффициент дополнительного ослабления P:

P = H200 / Hзод. (6)

С учетом анодного напряжения рентгеновской трубки, по графикам рис. 4 МУ определяют Rзод, обеспечивающую необходимый коэффициент дополнительного ослабления.

Рис. 4. Графики для определения радиуса зоны ограничения

доступа, обеспечивающего заданное значение коэффициента

дополнительного ослабления с учетом ослабления

рентгеновского излучения воздухом

5.9. Измерение МАД рентгеновского излучения для определения размеров зоны ограничения доступа панорамного РД проводят при максимальных рабочих значениях анодного напряжения и анодного тока рентгеновской трубки для четырех взаимно перпендикулярных направлений, два из которых совпадают с направлением рабочего пучка рентгеновского излучения (рис. 3 МУ). Измерения проводят с имитатором объекта контроля в виде стальной трубы длиной 50 см с толщиной стенки 5 мм и диаметром 50 — 100 см. Панорамный РД устанавливают на оси трубы. Допускается в качестве имитатора объекта контроля установить в пучок излучения панорамного РД с двух сторон две стальных пластины толщиной 5 мм размером 50 x 50 см на расстоянии 50 см от фокуса рентгеновского излучателя каждая.

Точки измерения в направлениях, перпендикулярных направлению рабочего пучка излучения, выбирают на расстояниях от РД в 3 раза больших, чем измеренное значение безопасного расстояния для персонала группы А. Точки измерения в направлениях рабочего пучка излучения выбирают на расстояниях 50 — 200 м от РД.

Проводят измерение МАД рентгеновского излучения в выбранных точках.

5.10. Радиус зоны ограничения доступа панорамного РД определяют для двух направлений пучка рентгеновского излучения и двух перпендикулярных направлений.

Радиусы зоны ограничения доступа определяют так же, как это описано в пункте 5.8 МУ. За радиус зоны ограничения доступа в направлении прямого пучка излучения для панорамного РД принимают наибольшее из двух полученных значений.

5.11. При проведении радиационного контроля импульсных РД необходимо дополнительно учитывать ограничения на максимальную среднюю мощность дозы рентгеновского излучения в импульсе для используемого для проведения радиационного контроля дозиметра. Мощность дозы в импульсе может быть на 5 — 8 порядков больше, чем средняя мощность дозы импульсного излучения, которая является измеряемой величиной.

Пример: если длительность импульса излучения составляет 10 нс (10-8 с), а частота следования импульсов 10 Гц, то средняя мощность дозы (показания дозиметра) будет меньше мощности дозы в импульсе в 107 раз. Для большинства используемых для контроля импульсного рентгеновского излучения дозиметров допустимое значение МАД в импульсе (МАДдоп) не превышает 1,0 Зв/с. Для выполнения этого условия в приведенном примере максимальная средняя мощность дозы не должна превышать 360 мкЗв/ч.

5.12. В таблице 2 МУ приведены максимальные средние мощности дозы рентгеновского излучения некоторых РД, которые могут быть измерены используемыми дозиметрами. Точки для проведения измерений при радиационном контроле этих дефектоскопов должны выбираться на достаточном расстоянии, чтобы не превышались приведенные в таблице 2 МУ значения МАДдоп.

Таблица 2

Примеры характеристик импульсных РД

Модель <*>

Ua <**>,

кВ

<***>,

нс

W <****>,

Гц

Доза <*****>

мкЗв/имп

МАДдоп <******>

мкЗв/ч

АРИОН-150

150

2

20

2

140

АРИОН-200

200

2

15

5

110

АРИОН-250

250

2

10

9

71

АРИОН-300

300

2

8

12

58

АРИОН-400

400

1,5

4

20

22

АРИОН-600

600

1,5

2

40

11

АРИНА-1

200

10

10

8

360

АРИНА-3

200

10

10

8

360

АРИНА-7

250

10

10

15

360

АРИНА-9

300

10

10

20

360

Примечание:

<*> Количество типов РД (моделей) не ограничено указанным перечнем;

<**> Ua — максимальное анодное напряжение рентгеновской трубки;

<***> — длительность импульса;

<****> W — частота следования импульсов;

<*****> Доза — доза за 1 импульс на расстоянии 1 м от фокуса рентгеновской трубки;

<******> МАДдоп — максимальное значение средней МАД, которое может быть измерено.

ОСТ 26-5-99

ОТРАСЛЕВОЙ СТАНДАРТ

КОНТРОЛЬ

НЕРАЗРУШАЮЩИЙ

Цветной метод

контроля сварных соединений,

наплавленного и основного металла

УТВЕРЖДАЮПредседатель «Оборудование _____________ «___» ______ |

ЛИСТ УТВЕРЖДЕНИЯ

ОСТ 26-5-99

КОНТРОЛЬ

НЕРАЗРУШАЮЩИЙ

Цветной метод контроля соединений,

наплавленного и основного металла

|

Генеральный директор ОАО |

В.А. Панов |

|

Заведующий отделом стандартизации |

В.Н. Заруцкий |

|

Заведующий отделом № 29 |

С.Я. Лучин |

|

Заведующий лабораторией № 56 |

Л.В. Овчаренко |

|

Руководитель разработки, старший научный |

В.П. Новиков |

|

Ведущий инженер |

Л.П. Горбатенко |

|

Инженер-технолог II кат. |

Н.К. Ламина |

|

Инженер по стандартизации I кат. |

З.А. Лукина |

|

Соисполнитель Заведующий отделом ОАО «НИИХИММАШ» |

Н.В. Химченко |

|

СОГЛАСОВАНО Заместитель генерального директора |

В.В. Раков |

Предисловие

1.

РАЗРАБОТАН ОАО «Волгоградский научно-исследовательский и проектный институт

технологии химического и нефтяного аппаратостроения» (ОАО «ВНИИПТ

химнефтеаппаратуры)

2. УТВЕРЖДЕН И

ВВЕДЕН В ДЕЙСТВИЕ Техническим комитетом № 260 «Оборудование химическое и

нефтегазоперерабатывающее» Листом Утверждения от декабря 1999 г.

3.

СОГЛАСОВАН письмом Госгортехнадзора России № 12-42/344 от 05.04.2001 г.

4. ВЗАМЕН ОСТ

26-5-88

СОДЕРЖАНИЕ

ОСТ 26-5-99

ОТРАСЛЕВОЙ СТАНДАРТ

Дата введения 2000-04-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий

стандарт распространяется на цветной метод контроля сварных соединений, наплавленного

и основного металла всех марок стали, титана, меди, алюминия и их сплавов.

Стандарт

действует в отрасли химического, нефтяного и газового машиностроения и может

быть использован для любых объектов, подконтрольных Госгортехнадзору России.

Стандарт

устанавливает требования к методике подготовки и проведения контроля цветным

методом, контролируемым объектам (сосудам, аппаратам, трубопроводам,

металлическим конструкциям, их элементам и т.п.), персоналу и рабочим местам,

дефектоскопическим материалам, оценке и оформлению результатов, а также

требования безопасности.

2 НОРМАТИВНЫЕ ССЫЛКИ

В

настоящем стандарте использованы ссылки на следующие стандарты, правила и

другие источники:

ГОСТ

12.0.004-90 ССБТ Организация обучения работающих безопасности труда

ГОСТ

12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ

12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху

рабочей зоны

ГОСТ

2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ

18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ОСТ

26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ПБ

03-108-96 Правила устройства и безопасной эксплуатации технологических

трубопроводов

ПБ

10-115-96 Правила устройства и безопасной эксплуатации сосудов, работающих

под давлением

ППБ

01-93 Правила пожарной безопасности в Российской Федерации

Правила

аттестации специалистов неразрушающего контроля, утвержденные Госгортехнадзором

России

РД

09-250-98 Положение о порядке безопасного проведения ремонтных работ на

химических, нефтехимических и нефтеперерабатывающих опасных производственных

объектах, утвержденное Госгортехнадзором России

РД

26-11-01-85 Инструкция по контролю сварных соединений, недоступных для

проведения радиографического и ультразвукового контроля

СН

245-71 Санитарные нормы проектирования промышленных предприятий

Типовая

инструкция на проведение газоопасных работ, утвержденная Госгортехнадзором СССР

20.02.85.

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1

Цветной метод неразрушающего контроля (цветная дефектоскопия) относится к

капиллярным методам и предназначен для выявления дефектов типа несплошностей,

выходящих на поверхность.

3.2

Применение цветного метода, объем контроля, класс дефектности устанавливает

разработчик конструкторской документации на изделие и отражает в технических

требованиях чертежа.

3.3

Необходимый класс чувствительности контроля цветным методом по ГОСТ 18442

обеспечивается применением соответствующих дефектоскопических материалов при

выполнении требований настоящего стандарта.

3.4

Контроль объектов из цветных металлов и сплавов должен проводиться до их

механической обработки.

3.5

Контроль цветным методом должен проводиться до нанесения лакокрасочных и других

покрытий или после полного их удаления с контролируемых поверхностей.

3.6

При контроле объекта двумя методами — ультразвуковым и цветным, контроль

цветным методом следует проводить до ультразвукового.

3.7 Поверхность, подлежащая контролю цветным методом, должна быть

очищена от металлических брызг, нагара, окалины, шлака, ржавчины, различных

органических веществ (масел и т.п.) и других загрязнений.

При

наличии металлических брызг, нагара, окалины, шлака, ржавчины и т.п.

загрязнений поверхность подлежит механической зачистке.

Механическую

зачистку поверхности из сталей углеродистых, низколегированных, и близких им по

механическим свойствам следует производить шлифовальной машинкой с

электрокорундовым шлифовальным кругом на керамической связке.

Допускается

производить зачистку поверхности металлическими щетками, абразивной бумагой или

другими способами по ГОСТ 18442,

обеспечивающими выполнение требований приложения А.

Очистку

поверхности от жировых и прочих органических загрязнений, а также от воды

рекомендуется проводить с прогреванием этой поверхности или объектов, если

объекты мелкие, в течение 40 — 60 мин при температуре 100 — 120 °С.

Примечание. Механическая зачистка и

прогревание контролируемой поверхности, а также очистка объекта после

проведения контроля в обязанности дефектоскописта не входят.

3.8

Шероховатость контролируемой поверхности должна соответствовать требованиям

приложения А настоящего стандарта

и быть указана в нормативно-технической документации на изделие.

3.9 Поверхность, подлежащая контролю цветным методом, должна быть

принята службой ОТК по результатам визуального контроля.

3.10

В сварных соединениях контролю цветным методом подлежит поверхность сварного шва

и прилегающие к нему участки основного металла шириной не менее толщины

основного металла, но не менее 25 мм по обе стороны от шва при толщине металла

до 25 включительно и 50 мм — при толщине металла свыше 25 мм до 50 мм.

3.11 Сварные соединения, протяженностью более 900 мм следует

разделить на участки (зоны) контроля длина или площадь которых должна быть

установлена так, чтобы не допустить высыхания индикаторного пенетранта до

повторного его нанесения.

Для

кольцевых сварных соединений и кромок под сварку длина контролируемого участка

должна быть при диаметре изделия:

до

900 мм — не более 500 мм,

свыше

900 мм — не более 700 мм.

Площадь

контролируемой поверхности не должна превышать 0,6 м2.

3.12

При контроле внутренней поверхности цилиндрического сосуда его ось должна быть

наклонена под углом 3 — 5° к горизонтали, обеспечивая сток отработанных

жидкостей.

3.13 Контроль цветным методом должен проводиться при температуре

от 5 до 40 °С и относительной влажности не более 80 %.

Допускается

проведение контроля при температуре ниже 5 °С с использованием соответствующих

дефектоскопических материалов.

3.14

Проведение контроля цветным методом при монтаже, ремонте или техническом

диагностировании объектов следует оформлять как газоопасные работы в

соответствии с РД

09-250.

3.15 Контроль цветным методом должен выполняться лицами,

прошедшими специальную теоретическую и практическую подготовку и аттестованными

в установленном порядке согласно «Правилам аттестации специалистов

неразрушающего контроля», утвержденным Госгортехнадзором России, и имеющими соответствующие

удостоверения.

3.16

Нормы обслуживания при контроле цветным методом приведены в приложении Б.

3.17

Настоящий стандарт может быть использован предприятиями (организациями) при

разработке технологических инструкций и (или) другой технологической

документации по контролю цветным методом для конкретных объектов.

4 ТРЕБОВАНИЯ К УЧАСТКУ

КОНТРОЛЯ ЦВЕТНЫМ МЕТОДОМ

4.1 Общие требования

4.1.1

Участок контроля цветным методом должен размещаться в сухих отапливаемых,

изолированных помещениях с естественным и (или) искусственным освещением и

приточно-вытяжной вентиляцией в соответствии с требованиями СН-245, ГОСТ

12.1.005 и 3.13, 4.1.4, 4.2.1 настоящего стандарта, вдали от

высокотемпературных источников и механизмов, вызывающих искрение.

Приточный

воздух с температурой ниже 5 °С следует подогревать.

4.1.2

При применении дефектоскопических материалов с использованием органических

растворителей и других пожаро- и взрывоопасных веществ участок контроля должен

размещаться в двух смежных помещениях.

В

первом помещении выполняются технологические операции подготовки и проведения

контроля, а также осмотр контролируемых объектов.

Во

втором помещении располагаются нагревательные устройства и оборудование, на

котором выполняются работы, не связанные с применением пожаро- и взрывоопасных

веществ и которое по условиям техники безопасности нельзя устанавливать в

первом помещении.

Допускается

проводить контроль цветным методом на производственных (монтажных) участках при полном соблюдении

методики контроля и требований техники безопасности.

4.1.3

На участке для контроля крупногабаритных объектов, при превышении норм

допустимой концентрации паров применяемых дефектоскопических материалов, должны

быть установлены стационарные панели всасывания, переносные вытяжные зонты или

подвесные вытяжные панели, укрепленные на поворотной одно- или двух- шарнирной

подвеске.

Переносные

и подвесные отсасывающие устройства должны быть соединены с вентиляционной

системой гибкими воздуховодами.

4.1.4 Освещение на участке контроля цветным методом должно быть

комбинированным (общим и местным).

Допускается

использовать одно общее освещение в случае, если применение местного освещения

невозможно по производственным условиям.

Используемые

светильники должны быть во взрывозащищённом исполнении.

Значения

освещенности приведены в приложении В.

При

использовании оптических приборов и других средств для осмотра контролируемой

поверхности её освещенность должна соответствовать требованиям документов по

эксплуатации этих приборов и (или) средств.

4.1.5

Участок контроля цветным методом должен быть обеспечен сухим чистым сжатым

воздухом давлением 0,5 — 0,6 МПа.

Сжатый

воздух должен поступать на участок через влагомаслоотделитель.

4.1.6

На участке должен быть подвод холодной и горячей воды со стоком в канализацию.

4.1.7

Пол и стены в помещении участка должны быть покрыты легко моющимися материалами

(метлахской плиткой и т.п.).

4.1.8

На участке должны быть установлены шкафы для хранения инструмента,

приспособлений, дефектоскопических и вспомогательных материалов, документации.

4.1.9

Состав и размещение оборудования участка контроля цветным методом должны

обеспечивать технологическую последовательность операций и соответствовать

требованиям раздела 9.

4.2 Требования к рабочему месту контроля цветным методом

4.2.1 Рабочее место для контроля должно быть оборудовано:

приточно-вытяжной

вентиляцией и местной вытяжкой не менее чем с трехкратным воздухообменом, (над

рабочим местом должен быть установлен вытяжной зонт);

светильником

для местного освещения, обеспечивающим освещенность согласно приложению В;

источником

сжатого воздуха с воздушным редуктором;

подогревателем

(воздушным, инфракрасным или другого типа), обеспечивающим сушку проявителя при

температуре ниже 5 °С.

4.2.2

На рабочем месте должны быть установлены стол (верстак) для контроля мелких

объектов, а также стол и стул с решеткой под ноги для дефектоскописта.

4.2.3

На рабочем месте должны быть следующие приборы, устройства, инструменты,

приспособления, дефектоскопические и вспомогательные материалы, другие

принадлежности для выполнения контроля:

краскораспылители

с небольшим расходом воздуха и малой производительностью (для нанесения

индикаторного пенетранта или проявителя распылением);

контрольные

образцы и приспособление (для проверки качества и чувствительности

дефектоскопических материалов) согласно приложению Г;

лупы

с 5 и 10-кратным увеличением (для общего осмотра контролируемой поверхности);

лупы

телескопические (для осмотра контролируемых поверхностей, расположенных внутри

конструкции и удаленных от глаз дефектоскописта, а также поверхностей в виде

острых двухгранных и многогранных углов);

наборы

стандартных и специальных щупов (для измерения глубины дефектов);

металлические

линейки (для определения линейных размеров дефектов и разметки контролируемых

участков);

мел

и (или) цветной карандаш (для разметки контролируемых участков и отметки

дефектных мест);

наборы

малярных волосяных и щетинных кистей (для обезжиривания контролируемой

поверхности и нанесения на нее индикаторного пенетранта и проявителя);

набор

щетинных щеток (для обезжиривания контролируемой поверхности при необходимости

их применения);

салфетки

и (или) ветошь из хлопчатобумажных тканей бязевой группы (для протирки

контролируемой поверхности. Не допускается использовать салфетки или ветошь из

шерстяных, шелковых, синтетических, а также ворсистых тканей);

ветошь

обтирочная (для удаления механических и других загрязнений с контролируемой

поверхности при необходимости);

бумага

фильтровальная (для проверки качества обезжиривания контролируемой поверхности

и фильтрования приготавливаемых дефектоскопических материалов);

перчатки

резиновые (для защиты рук дефектоскописта от материалов, используемых при

контроле);

халат

хлопчатобумажный (для дефектоскописта);

костюм

хлопчатобумажный (для работы внутри объекта);

фартук

прорезиненный с нагрудником (для дефектоскописта);

сапоги

резиновые (для работы внутри объекта);

респиратор

фильтрующий универсальный (для работы внутри объекта);

фонарь

с лампой на 3,6 Вт (для работы в монтажных условиях и при техническом

диагностировании объекта);

тара

плотно закрывающаяся, небьющаяся (для дефектоскопических материалов на 5

одноразовую

работу, при проведении контроля с использованием кистей);

весы

лабораторные со шкалой до 200 г (для взвешивания составляющих

дефектоскопических материалов);

набор

разновесов до 200 г;

набор

дефектоскопических материалов для проведения контроля (может быть в аэрозольной

упаковке или в плотно закрывающейся небьющейся таре, в количестве рассчитанном

на односменную работу).

4.2.4

Перечень реактивов и материалов используемых для контроля цветным методом

приведен в приложении Д.

5.1

Набор дефектоскопических материалов для контроля цветным методом составляют:

индикаторный

пенетрант (И);

очиститель

от пенетранта (М);

проявитель

пенетранта (П).

5.2

Выбор набора дефектоскопических материалов должен определяться в зависимости от

необходимой чувствительности контроля и условий его применения.

Наборы

дефектоскопических материалов указаны в таблице 1, рецептура, технология приготовления и правила их использования

приведены в приложении Е, правила

хранения и проверка качества — в приложении Ж, нормы расхода — в приложении И.

Допускается

использовать дефектоскопические материалы и (или) их наборы не предусмотренные

настоящим стандартом при условии обеспечения необходимой чувствительности

контроля.

Таблица 1 —

Наборы дефектоскопических материалов

|

Отраслевое обозначение набора |

Назначение набора |

Показатели назначения набора |

|||||

|

Условия применения |

Дефектоскопические материалы |

Класс чувствительности по ГОСТ |

|||||

|

Температура °С |

особенности применения |

пенетрант |

очиститель |

проявитель |

|||

|

дн-1Ц |

Общее |

От 8 до 40 |

Пожароопасен, токсичен |

И1 |

M1 |

П1 (П2, П4) |

II при Ra £ 6,3 мкм |

|

ДН-2Ц |

То же |

« 8 « 40 |

То же |

И2 |

М3 |

П1, П2 (П4) |

То же |

|

ДН-3Ц |

« |

« 8 « 40 |

Малотоксичен, пожаробезопасен, применим в закрытых помещениях требует тщательной очистки от пенетранта |

И3 |

M1 |

П3 (П1, П2, П4) |

« |

|

ДН-4Ц |

« |

« 8 « 40 |

То же |

И4 |

M1 |

П4 (П1, П2) |

IV |

|

ДН-5Ц |

Для грубых сварных швов |

От -15 до 8 |

Пожароопасен, токсичен |

И5 |

М2 |

П3 |

II при Ra £ 6,3 мкм |

|

ДН-6Ц |

Для послойного контроля сварных швов |

От 8 до 40 |

Пожароопасен, токсичен, не требуется удаления проявителя перед очередной операцией сварки |

Жидкость К |

Ацетон |

П5 |

II при Ra £ 6,3 мкм |

|

ДН-7Ц (К-М) |

Для достижения высокой чувствительности |

От-40 до 40 |

Пожароопасен, токсичен, применим к объектам, исключающим контакт с водой |

Жидкость К |

Масляно-керосиновая смесь |

Краска М |

I при Rа £ 3,2 мкм |

|

ДН-8Ц (ИФХ-Колор-4) |

Общее |

От 2 до 50 |

Экологически и пожаробезопасен, не вызывает коррозии, совместим с водой |

По ТУ изготовителя |

Вода |

Любой по приложению Е |

I при Rа = 12,5 мкм |

|

ДН-9Ц (ДАК-3Ц) |

Для грубых сварных швов |

От 15 до 40 |

Аэрозольный способ нанесения пенетранта и проявителя |

По ТУ изготовителя |

II при Ra £ 6,3 мкм |

||

|

ЦАН |

Общее |

От 5 до 40 |

То же |

То же |

I при Ra £ 3,2 мкм |

||

|

Примечания: 1 Обозначение набора в скобках дано его разработчиком. 2 Шероховатость поверхности (Ra) — по ГОСТ 3 Наборы ДН-1Ц — ДН-6Ц следует готовить по рецептуре, 4 Жидкость К и краска М (изготовитель Львовский ДН-8Ц (изготовитель ИФХ УАН г. Киев), ДН-9Ц и ЦАН 5 В скобках указаны проявители, |

6 ПОДГОТОВКА К КОНТРОЛЮ ЦВЕТНЫМ

МЕТОДОМ

6.1

При механизированном контроле перед началом работы следует проверить

работоспособность средств механизации и качество распыления дефектоскопических

материалов.

6.2

Наборы и чувствительность дефектоскопических материалов должны соответствовать

требованиям таблицы 1.

Проверку

чувствительности дефектоскопических материалов следует производить по

приложению Ж.

6.3

Поверхность, подлежащая контролю должна соответствовать требованиям 3.7 — 3.9.

6.4 Контролируемая поверхность должна быть обезжирена

соответствующим составом из конкретного набора дефектоскопических материалов.

Допускается

использовать для обезжиривания органические растворители (ацетон, бензин), с

целью достижения максимальной чувствительности и (или) при проведении контроля

в условиях пониженных температур.

Не

допускается обезжиривание керосином.

6.5

При проведении контроля в помещениях без вентиляции или внутри объекта

обезжиривание следует осуществлять водным раствором порошкообразного

синтетического моющего средства (CMC) любой марки

концентрацией 5 %.

6.6

Обезжиривание следует осуществлять жесткой, щетинной кистью (щеткой),

соответствующей размеру и форме контролируемой зоны.

Допускается

проводить обезжиривание салфеткой (ветошью), смоченной в обезжиривающем

составе, либо распылением обезжиривающего состава.

Обезжиривание

мелких объектов следует выполнять погружением их в соответствующие составы.

6.7 Контролируемая поверхность после обезжиривания должна быть

осушена струей чистого сухого воздуха с температурой 50 — 80 °С.

Допускается

осушку поверхности производить сухими, чистыми салфетками из ткани с последующей

выдержкой в течение 10 — 15 мин.

Осушку

мелких объектов после обезжиривания рекомендуется проводить их нагреванием до

температуры 100 — 120 °С и выдержкой при этой температуре в течение 40 — 60

мин.

6.8

При проведении контроля в условиях низких температур контролируемую поверхность

следует обезжирить бензином, а затем осушить спиртом, используя сухие, чистые

салфетки из ткани.

6.9

Поверхность, которая перед контролем подверглась травлению, следует

нейтрализовать водным раствором кальцинированной соды концентрацией 10 — 15 %,

промыть чистой водой и осушить струей сухого, чистого воздуха с температурой не

менее 40 °С или сухими, чистыми салфетками из ткани, а затем обработать в

соответствии с 6.4 — 6.7.

6.10

Качество обезжиривания поверхности рекомендуется проверить по приложению К.

6.11

Контролируемую поверхность следует разметить на участки (зоны) согласно 3.11 и маркировать в соответствии с

картой контроля способом, принятым на данном предприятии.

6.12

Промежуток времени между окончанием подготовки объекта к контролю и нанесением

индикаторного пенетранта не должен превышать 30 мин. В течение этого времени

должна быть исключена возможность конденсации атмосферной влаги на

контролируемой поверхности, а также попадание на нее различных жидкостей и

загрязнений.

7 МЕТОДИКА ПРОВЕДЕНИЯ

КОНТРОЛЯ

7.1 Нанесение индикаторного пенетранта

7.1.1

Индикаторный пенетрант следует наносить на подготовленную согласно разделу 6 поверхность мягкой волосяной кистью,

соответствующей размеру и форме контролируемого участка (зоны), распылением

(краскораспылителем, аэрозольным способом) или окунанием (для мелких объектов).

Пенетрант

следует наносить на поверхность в 5 — 6 слоев, не допуская высыхания

предыдущего слоя. Площадь последнего слоя должна быть несколько больше площади

ранее нанесенных слоев (чтобы подсохший по контуру пятна пенетрант растворился

последним слоем не оставляя следов, которые после нанесения проявителя образуют

рисунок ложных трещин).

7.1.2

При проведении контроля в условиях низких температур, температура индикаторного

пенетранта должна быть не ниже 15 °С.

7.2 Удаление индикаторного пенетранта

7.2.1

Индикаторный пенетрант следует удалить с контролируемой поверхности немедленно

после нанесения его последнего слоя, сухой, чистой салфеткой из безворсовой

ткани, а затем — чистой салфеткой, смоченной в очистителе (в условиях низких

температур — в техническом этиловом спирте) до полного удаления окрашенного

фона, или любым другим способом по ГОСТ 18442.

При

шероховатости контролируемой поверхности Ra ³ 12,5 мкм фон,

образуемый остатками пенетранта, не должен превышать установленного контрольным

образцом фона по приложению Г.

Масляно-керосиновую

смесь следует наносить щетинной кистью, сразу после нанесения последнего слоя

проникающей жидкости К, не допуская его высыхания, при этом, площадь покрытая

смесью, должна быть несколько больше площади, покрытой проникающей жидкостью.

Удаление

проникающей жидкости с масляно-керосиновой смесью с контролируемой поверхности

следует производить сухой, чистой ветошью.

7.2.2

Контролируемую поверхность, после удаления индикаторного пенетранта, следует

осушить сухой, чистой салфеткой из безворсовой ткани.

7.3 Нанесение и сушка проявителя

7.3.1

Проявитель должен представлять собой однородную массу без комков и расслоений,

для чего перед употреблением его следует тщательно перемешать.

7.3.2

Проявитель следует наносить на контролируемую поверхность немедленно после

удаления индикаторного пенетранта, одним тонким, ровным слоем, обеспечивающим

выявляемость дефектов, мягкой волосяной кистью, соответствующей размеру и форме

контролируемого участка (зоны), распылением (краскораспылителем, аэрозольно)

или окунанием (для мелких объектов).

Не

допускается нанесение проявителя на поверхность дважды, а также его наплывы и

подтеки на поверхности.

При

аэрозольном способе нанесения, клапан распылительной головки баллончика с

проявителем перед употреблением следует продуть фреоном, для чего повернуть

баллончик вверх дном и кратковременно нажать на распылительную головку. Затем,

повернуть баллончик распылительной головкой вверх и встряхивать его в течение 2

— 3 мин с целью перемешивания содержимого. Убедиться в хорошем качестве распыления,

нажав на распылительную головку и направив струю в сторону от объекта.

При

удовлетворительном распылении, не закрывая клапан распылительной головки,

следует перенести струю проявителя на контролируемую поверхность.

Распылительная головка баллончика должна находиться на расстоянии 250 — 300 мм

от контролируемой поверхности.

Не

допускается закрывать клапан распылительной головки при направлении струи на

объект во избежание попадания крупных капель проявителя на контролируемую

поверхность.

Распыление

следует закончить, направив струю проявителя в сторону от объекта. По окончании

распыления клапан распылительной головки вновь продуть фреоном.

В

случае засорения распылительной головки ее следует извлечь из гнезда, промыть в

ацетоне и продуть сжатым воздухом (резиновой грушей).

Краску

М следует наносить сразу после удаления масляно-керосиновой смеси,

краскораспылителем, для обеспечения наибольшей чувствительности контроля.

Промежуток времени между удалением масляно-керосиновой смеси и нанесением

краски М не должен превышать 5 мин.

Допускается

наносить краску М волосяной кистью, когда применение краскораспылителя

невозможно.

7.3.3

Сушка проявителя может осуществляться за счет естественного испарения или в

струе чистого, сухого воздуха с температурой 50 — 80 °С.

7.3.4

Сушка проявителя в условиях низких температур может выполняться с

дополнительным применением отражательных электронагревательных приборов.

7.4 Осмотр контролируемой поверхности

7.4.1

Осмотр контролируемой поверхности следует проводить через 20 — 30 мин после

высыхания проявителя. В случаях, вызывающих сомнение при осмотре контролируемой

поверхности, следует использовать лупу 5 или 10-кратного увеличения.

7.4.2

Осмотр контролируемой поверхности при послойном контроле должен проводиться не

позднее, чем через 2 мин после нанесения проявителя на органической основе.

7.4.3

Дефекты, выявленные в процессе осмотра, следует отметить способом, принятом на

данном предприятии.

8 ОЦЕНКА КАЧЕСТВА

ПОВЕРХНОСТИ И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

8.1

Оценку качества поверхности по результатам контроля цветным методом следует

проводить по форме и размеру рисунка индикаторного следа в соответствии с

требованиями конструкторской документации на объект или таблицей 2.

Таблица 2 —

Нормы поверхностных дефектов для сварных соединений и основного металла

|

Вид дефекта |

Класс дефектности |

Толщина материала, мм |

Максимально допустимый линейный размер |

Максимально допустимое количество дефектов |

|

Трещины всех видов и направлений |

1 — 4 |

Независимо |

Не допускаются |

— |

|

Отдельные поры и включения, выявившиеся в виде пятен округлой |

1 |

Независимо |

Не допускаются |

— |

|

2 |

До 30 |

0,2S, но не более 3 |

3 |

|

|

Св. 30 |

Не более 3 |

5 |

||

|

3 |

До 30 |

0,2S, но не более 3 |

5 |

|

|

или не более 5 |

3 |

|||

|

Св. 30 |

Не более 3 |

8 |

||

|

или не более 5 |

5 |

|||

|

4 |

До 30 |

0,2S, но не более 3 |

8 |

|

|

или не более 5 |

5 |

|||

|

Св. 30 |

Не более 3 |

10 |

||

|

или не более 5 |

6 |

|||

|

или не более 9 |

3 |

|||

|

Примечания: 1 В антикоррозионной наплавке 1 — 3 классов дефектности дефекты 2 Стандартный участок, при толщине металла (сплава) до 30 3 При разной толщине свариваемых элементов, определение 4 Индикаторные следы дефектов подразделяются на две 5 Дефекты следует определять |

8.2 Результаты контроля следует фиксировать в журнале с

обязательным заполнением всех его граф. Форма журнала (рекомендуемая) приведена

в приложении Л.

Журнал

должен иметь сквозную нумерацию страниц, быть прошнурован и скреплен подписью

руководителя службы неразрушающего контроля. Исправления должны быть

подтверждены подписью руководителя службы неразрушающего контроля.

8.3

Заключение по результатам контроля должно составляться на основании записи в

журнале. Форма заключения (рекомендуемая) приведена в приложении М.

8.4

Содержание журнала и заключения обязательны.

Допускается

дополнять журнал и заключение другими сведениями, принятыми на предприятии.

8.5

Условные обозначения вида дефектов и технологии контроля — по ГОСТ 18442.

Примеры

записи приведены в приложении Н.

9 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

9.1

К выполнению работ по контролю цветным методом допускаются лица, аттестованные

в соответствии с 3.15, прошедшие

специальный инструктаж согласно ГОСТ

12.0.004 по правилам безопасности, электробезопасности (до 1000 В),

пожарной безопасности по соответствующим инструкциям, действующим на данном

предприятии, с записью о проведении инструктажа в специальном журнале.

9.2

Дефектоскописты, выполняющие контроль цветным методом, подлежат

предварительному (при поступлении на работу) и ежегодному медицинскому осмотру

с обязательной проверкой цветового зрения.

9.3

Работы по контролю цветным методом должны проводиться в спецодежде: халате

(костюме) хлопчатобумажном, куртке ватной (при температуре ниже 5 °С),

резиновых перчатках, головном уборе.

При

пользовании резиновыми перчатками руки предварительно следует покрыть тальком

или смазать вазелином.

9.4

На участке контроля цветным методом необходимо соблюдать правила пожарной

безопасности в соответствии с ГОСТ 12.1.004 и ППБ

01.

Не

допускается курение, наличие открытого огня и всякого рода искрений на

расстоянии 15 м от места контроля.

На

месте проведения работ должны быть вывешены плакаты: «Огнеопасно», «С огнем не

входить».

9.5

Запрещается проводить работы при выключенной вентиляции.

9.6

Количество органических жидкостей на участке контроля цветным методом должно

быть в пределах сменной потребности, но не более 2 л.

9.7

Горючие вещества следует хранить в специальных металлических шкафах,

оборудованных вытяжной вентиляцией или в герметично закрывающейся, небьющейся

таре.

9.8

Использованный протирочный материал (салфетки, ветошь) необходимо держать в

металлической, плотно закрывающейся таре и периодически подвергать утилизации в

установленном на предприятии порядке.

9.9

Приготовление, хранение и транспортирование дефектоскопических материалов

следует выполнять в небьющейся, герметично закрывающейся таре.

9.10

Предельно допустимые концентрации паров дефектоскопических материалов в воздухе

рабочей зоны — по ГОСТ

12.1.005.

Содержание

токсичных паров, газов и пыли в воздушной среде участка контроля цветным

методом должно проверяться службами охраны труда данного предприятия или

санэпидстанцией.

9.11

Контроль внутренней поверхности объектов следует проводить при постоянной

подаче свежего воздуха внутрь объекта, во избежание скопления паров

органических жидкостей.

9.12

Контроль цветным методом внутри объекта должен проводиться двумя

дефектоскопистами, один из которых, находясь снаружи, обеспечивает соблюдение

требований безопасности, обслуживает вспомогательное оборудование, поддерживает

связь и помогает дефектоскописту, работающему внутри.

Время

непрерывной работы дефектоскописта внутри объекта не должно превышать одного

часа, по прошествии которого дефектоскопистам следует сменить друг друга.

9.13

Для снижения утомляемости дефектоскопистов и повышения качества контроля

целесообразно через каждый час работы делать перерыв 10 — 15 мин.

9.14

Переносные светильники должны быть во взрывобезопасном исполнении с напряжением

электропитания не более 12 В.

9.15

При контроле объекта, установленного на роликовом стенде, на пульте управления

стенда должен быть вывешен плакат «Не включать, работают люди».

9.16

При работе с набором дефектоскопических материалов в аэрозольной упаковке не

допускается: распыление составов вблизи открытого огня; курение; нагревание

баллона с составом выше 50 °С, его размещение вблизи источника тепла и под

прямыми солнечными лучами, механическое воздействие на баллон (удары,

разрушение и т.п.), а также выбрасывание до полного использования содержимого;

попадание составов в глаза.

9.17

Руки, после проведения контроля цветным методом, следует немедленно вымыть

теплой водой с мылом.

Запрещается

использовать для мытья рук керосин, бензин и другие растворители.

При

сухости рук после мытья необходимо применять смягчающие кожу кремы.

Не

допускается прием пищи на участке контроля цветным методом.

9.18 Участок контроля цветным методом должен быть обеспечен

средствами пожаротушения в соответствии с действующими нормами и правилами пожарной

безопасности.

Приложение А

(обязательное)

Нормы шероховатости

контролируемой поверхности

|

Объект |

Группа Категория |

Класс |

Класс |

Шероховатость |

Западание |

|

|

Ra |

Rz |

|||||

|

Сварные соединения корпусов |

1 |

I |

1 |

3,2 |

12,5 |

0,8 |

|

II |

2 |

6,3 |

25 |

1 |

||

|

2 |

II |

2 |

6,3 |

25 |

1 |

|

|

III |

3 |

12,5 |

50 |

1 |

||

|

3 |

III |

3 |

12,5 |

50 |

1 |

|

|

4 |

IV |

4 |

25 |

80 |

1,5 |

|

|

3 — 5 |

Технологический |

4 |

Не обработанная |

1,5 |

||

|

Технологическая наплавка кромок |

1 — 4 |

II |

2 |

6,3 |

25 |

1 |

|

Антикоррозионная наплавка |

1 — 4 |

III |

3 |

12,5 |

50 |

1 |

|

IV |

4 |

25 |

80 |

|||

|

Участки других элементов |

2 — 4 |

III |

3 |

12,5 |

50 |

1 |

|

Сварные соединения |

1 |

I |

1 |

3,2 |

12,5 |

0,8 |

|

II |

2 |

6,3 |

25 |

1 |

||

|

Сварные соединения |

1 |

I |

1 |

3,2 |

12,5 |

1 |

|

II |

2 |

6,3 |

25 |

|||

|

2 |

II |

2 |

12,5 |

50 |

1 |

|

|

III |

3 |

12,5 |

50 |

|||

|

3 |

III |

3 |

12,5 |

50 |

1 |

|

|

4 — 5 |

IV |

4 |

25 |

80 |

1,5 |

Приложение Б

(рекомендуемое)

Нормы обслуживания при

контроле цветным методом

Таблица Б.1 — Объем контроля для одного дефектоскописта в

одну смену (480 мин)

|

Объект контроля |

Величина нормы обслуживания (Но) для типа |

|

Стыковые и нахлесточные сварные швы, м |

20 |

|

Угловые, тавровые сварные швы, м |

15 |

|

Кромки под сварку, м |

10 |

|

Наплавленный и основной металл, м2 |

7 |

|

Поковки, м2 |

16 |

Фактическая величина нормы обслуживания (Нф) с учетом расположения

объекта и условий проведения контроля определяется по формуле:

Нф = Но/(Ксл×Кр×Ку×Кпз),

где Но — норма

обслуживания по таблице Б.1;

Ксл

— коэффициент сложности по таблице Б.2;

Кр

— коэффициент размещения по таблице Б.3;

Ку

— коэффициент условий по таблице Б.4;

Кпз

— коэффициент подготовительно-заключительного времени, равный 1,15.

Трудоемкость

контроля 1 м сварного шва или 1 м2 поверхности определяется по

формуле:

Т = (8×Ксл×Кр×Ку×Кпз)/Но

Таблица Б.2 — Коэффициент сложности проведения контроля, Ксл

|

Расположение объекта при контроле |

Значение коэффициента Ксл |

|

На нулевой отметке |

1,15 |

|

На высоте до 1,5 м |

1,00 |

|

То же до 2,0 м |

1,10 |

|

« более 2,0 м |

1,15 |

|

Внутри объекта |

1,20 |

Таблица Б.3 — Коэффициент размещения объектов контроля, Кр

Таблица Б.4 — Коэффициент условий проведения контроля, Ку

Приложение В

(обязательное)

Значения освещенности

контролируемой поверхности

|

Класс |

Минимальные |

Освещенность |

||

|

ширина |

протяженность, |

комбинированная |

общая |

|

|

I |

менее 1 |

2 ± 0,5 |

3000 |

750 |

|

II |

от 1 до 10 |

|||

|

III |

от 10 до 100 |

5 ± 1,0 |

2000 |

500 |

|

IV |

от 100 до 500 |

10 ± 1,0 |

1500 |

|

|

Технологический |

Не нормируется |

1000 |

Приложение Г

(рекомендуемое)

Контрольные образцы для

проверки качества дефектоскопических материалов

Г.1

Контрольный образец с искусственным дефектом

Образец

изготавливается из коррозионностойкой стали и представляет собой рамку с

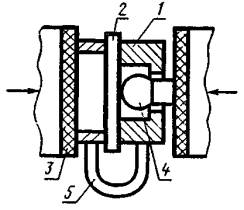

помещенными в ней двумя пластинами, прижатыми друг к другу винтом (рис. Г.1).

Контактные поверхности пластин должны быть притерты, их шероховатость (Ra) — не более 0,32 мкм, шероховатость других поверхностей

пластин — не более 6,3 мкм по ГОСТ 2789.

Искусственный дефект (клиновидная

трещина) создается щупом соответствующей толщины, помещенным между контактными

поверхностями пластин с одного края.

1 —

винт; 2 — рамка; 3 — пластины; 4 — щуп

а — контрольный образец; б —

пластина

Рисунок Г.1 — Контрольный образец из двух пластин

Г.2

Контрольные образцы предприятия

Образцы

могут быть изготовлены из любых коррозионностойких сталей способами, принятыми

на предприятии-изготовителе.

Образцы

должны иметь дефекты типа неразветвленных тупиковых трещин с раскрытиями,

соответствующими применяемым классам чувствительности контроля по ГОСТ 18442.

Ширина раскрытия трещины должна измеряться на металлографическом микроскопе.

Точность

измерения ширины раскрытия трещины в зависимости от класса чувствительности

контроля по ГОСТ 18442

должна быть для:

I класса — до 0,3 мкм,

II и III классов — до 1 мкм.

Контрольные

образцы должны быть аттестованы и подвергаться периодической проверке в

зависимости от условий производства, но не реже одного раза в год.

К

образцам должен быть приложен паспорт по форме, приведенной в приложении П с

фотографией картины выявленных дефектов и указанием набора дефектоскопических

материалов, использованных при контроле. Форма паспорта является рекомендуемой,

а содержание — обязательным. Паспорт оформляется службой неразрушающего

контроля предприятия.

Если

контрольный образец в результате длительной эксплуатации не соответствует

паспортным данным, его следует заменить новым.

Г.3

Технология изготовления контрольных образцов

Г.3.1

Образец № 1

Объект

контроля из коррозионностойкой стали или его часть с естественными дефектами.

Г.3.2

Образец № 2

Образец

изготавливается из листовой стали марки 40X13 размером 100´30´(3 — 4) мм.

Вдоль

заготовки следует проплавить шов аргонодуговой сваркой без применения

присадочной проволоки в режиме I = 100 A, U = 10 — 15 B.

Заготовку

согнуть на любом приспособлении до появления трещин.

Г3.3

Образец № 3

Образец

изготавливается из листовой стали 1Х12Н2ВМФ или из любой азотируемой стали

размером 30´70´3 мм.

Полученную

заготовку рихтовать и шлифовать на глубину 0,1 мм с одной (рабочей) стороны.

Заготовку

азотировать на глубину 0,3 мм без последующей закалки.

Рабочую

сторону заготовки шлифовать на глубину 0,02 — 0,05 мм.

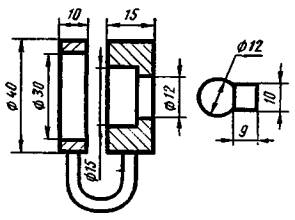

1 — приспособление; 2 — тест-образец; 3

— тиски; 4 — пуансон; 5 — скоба

Рисунок Г.2 — Приспособление для изготовления

образца

Шероховатость

поверхности Ra должна быть не более 40 мкм по ГОСТ

2789.

Заготовку

поместить в приспособление в соответствии с рисунком Г.2, приспособление с заготовкой установить в тиски и

плавно зажать до появления характерного хруста азотированного слоя.

Г.3.4

Контрольный образец фона

На металлическую

поверхность нанести слой проявителя из используемого набора дефектоскопических

материалов и высушить его.

На

высохший проявитель однократно нанести индикаторный пенетрант из этого набора,

разбавленный соответствующим очистителем в 10 раз и высушить.

Приложение Д

(справочное)

Перечень реактивов и

материалов, применяемых при контроле цветным методом

Ацетон

Бензин

Б-70 для промышленно-технических целей

Бумага

фильтровальная лабораторная

Ветошь

обтирочная (сортированная) хлопчатобумажная

Вещество

вспомогательное ОП-7 (ОП-10)

Вода

питьевая

Вода

дистиллированная

Жидкость

проникающая красная К

Каолин

обогащенный для косметической промышленности, сорт 1

Кислота

винная

Керосин

осветительный

Краска

М проявляющая белая

Краситель

жирорастворимый темно-красный Ж (Судан IV)

Краситель

жирорастворимый темно-красный 5С

Краситель

«Родамин С»

Краситель

«Фуксин кислый»

Ксилол

каменноугольный

Масло

трансформаторное марки ТК

Масло

МК-8

Мел

химически осажденный

Моноэтаноламин

Наборы

дефектоскопических материалов по таблице 1,

поставляемые в готовом виде

Натрий

едкий технический марки А

Натрий

азотнокислый химически чистый

Натрий

фосфорнокислый трехзамещенный

Натрия

силикат растворимый

Нефрас

С2-80/120, С3-80/120

Нориол

марки А (Б)

Сажа

белая марки БС-30 (БС-50)

Синтетическое

моющее средство (CMC) — порошкообразное, любой марки

Скипидар

живичный

Сода

кальцинированная

Спирт

этиловый ректификованный технический

Ткани

хлопчатобумажные бязевой группы

Приложение Е

(рекомендуемое)

Приготовление и правила

использования дефектоскопических материалов

Е.1

Индикаторные пенетранты

Е.1.1

Пенетрант И1:

краситель

жирорастворимый темно-красный Ж (Судан IV) — 10 г;

скипидар

живичный — 600 мл;

нориол

марки А (Б) — 10 г;

нефрас

С2-80/120 (С3-80/120) — 300 мл.

Краситель

Ж растворить в смеси скипидара с нориолом на водяной бане с температурой 50 °С

в течение 30 мин. постоянно перемешивая состав. К полученному составу добавить

нефрас. Выдержать состав до комнатной температуры и отфильтровать.

Е.1.2

Пенетрант И2:

краситель

жирорастворимый темно-красный Ж (Судан IV) — 15 г;

скипидар

живичный — 200 мл;

керосин

осветительный — 800 мл.

Краситель

Ж полностью растворить в скипидаре, в полученный раствор ввести керосин,

емкость с приготовленным составом поместить в кипящую водяную ванну и выдержать

в течение 20 мин. Остывший до температуры 30 — 40 °С состав отфильтровать.

Е.1.3

Пенетрант И3:

вода

дистиллированная — 750 мл;

вещество

вспомогательное ОП-7 (ОП-10) — 20 г;

краситель

«Родамин С» — 25 г;

натрий

азотнокислый — 25 г;

спирт

этиловый ректификованный технический — 250 мл.

Краситель

«Родамин С» полностью растворить в этиловом спирте постоянно перемешивая

раствор. Натрий азотнокислый и вспомогательное вещество полностью растворить в

дистиллированной воде, подогретой до температуры 50 — 60 °С. Полученные

растворы слить вместе постоянно перемешивая состав. Выдержать состав в течение

4 ч и отфильтровать.

При

контроле по III классу чувствительности по ГОСТ 18442

допускается заменить «Родамин С» на «Родамин Ж» (40 г).

Е.1.4

Пенетрант И4:

вода

дистиллированная — 1000 мл;

кислота

винная — 60 — 70 г;

краситель

«Фуксин кислый» — 5 — 10 г;

синтетическое

моющее средство (CMC) — 5 — 15 г.

Краситель

«Фуксин кислый», кислоту винную и синтетическое моющее средство растворить в

дистиллированной воде, подогретой до температуры 50 — 60 °С, выдержать до

температуры 25 — 30 °С и отфильтровать состав.

Е.1.5

Пенетрант И5:

краситель

жирорастворимый темно-красный Ж — 5 г;

краситель

жирорастворимый темно-красный 5С — 5 г;

ксилол

каменноугольный — 30 мл;

нефрас

С2-80/120 (С3-80/120) — 470 мл;

скипидар

живичный 500 мл.

Краситель

Ж растворить в скипидаре, краситель 5С — в смеси нефраса с ксилолом, полученные

растворы слить вместе, перемешать и отфильтровать состав.

Е.1.6

Жидкость проникающая красная К.

Жидкость

К — маловязкая темно-красная жидкость, не имеющая расслаивания, нерастворимого

осадка и взвешенных частиц.

При

длительном (свыше 7 ч) воздействии отрицательных температур (до -30 °С и ниже)

в жидкости К возможно появление осадка, вследствие снижения растворяющей

способности ее составляющих. Такую жидкость перед употреблением следует

выдержать при положительной температуре не менее суток, периодически

перемешивая или взбалтывая до полного растворения осадка, и выдержать

дополнительно не менее одного часа.

Е.2

Очистители индикаторного пенетранта

Е.2.1

Очиститель M1:

вода

питьевая — 1000 мл;

вещество

вспомогательное ОП-7 (ОП-10) — 10 г.

Вещество

вспомогательное полностью растворить в воде.

Допускается

заменить вещество вспомогательное на синтетическое моющее средство любой марки.

Е.2.2

Очиститель М2: спирт этиловый ректификованный технический — 1000 мл.

Очиститель

следует использовать при низких температурах: от 8 до минус 40 °С.

Е.2.3

Очиститель М3: вода питьевая — 1000 мл; сода кальцинированная — 50 г.

Соду

растворить в воде с температурой 40 — 50 °С.

Очиститель

следует применять при контроле в помещениях с повышенной пожароопасностью и

(или) небольших по объему, не имеющих вентиляции, а также внутри объектов.

Б.2.4

Масляно-керосиновая смесь:

керосин

осветительный — 300 мл;

трансформаторное

масло (масло МК-8) — 700 мл.

Трансформаторное

масло (масло МК-8) смешать с керосином.

Допускается

отклонение объема масла от номинального в сторону уменьшения не более, чем на 2

%, в сторону увеличения — не более, чем на 5 %.

Смесь

перед применением следует тщательно перемешать.

Е.3

Проявители индикаторного пенетранта

Е.3.1

Проявитель П1:

вода

дистиллированная — 600 мл;

каолин

обогащенный — 250 г;

спирт

этиловый ректификованный технический — 400 мл.

Каолин

ввести в смесь воды со спиртом и перемешать до получения однородной массы.

Е.3.2

Проявитель П2:

каолин

обогащенный — 250 (350) г;

спирт

этиловый ректификованный технический — 1000 мл.

Каолин

перемешать со спиртом до однородной массы.

Примечания:

1 При нанесении

проявителя краскораспылителем следует вводить в смесь 250 г каолина, а при

нанесении кистью — 350 г.

2

Проявитель П2 можно использовать при температуре контролируемой поверхности от

40 до -40 °С.

Допускается

в составе проявителей П1 и П2 вместо каолина использовать мел химически

осажденный или зубной порошок на меловой основе.

Е.3.3

Проявитель П3:

вода

питьевая — 1000 мл;

мел

химически осажденный — 600 г.

Мел

перемешать с водой до однородной массы.

Допускается

взамен мела использовать зубной порошок на меловой основе.

Е.3.4

Проявитель П4:

вещество

вспомогательное ОП-7 (ОП-10) — 1 г;

вода

дистиллированная — 530 мл;

сажа

белая марки БС-30 (БС-50) — 100 г;

спирт

этиловый ректификованный технический — 360 мл.

Вещество

вспомогательное растворить в воде, влить в раствор спирт и ввести сажу.

Полученный состав тщательно перемешать.

Допускается

заменить вещество вспомогательное на синтетическое моющее средство любой марки.

Е.3.5

Проявитель П5:

ацетон

— 570 мл;

нефрас

— 280 мл;

сажа

белая марки БС-30 (БС-50) — 150 г.

Сажу

ввести в раствор ацетона с нефрасом и тщательно перемешать.

Е.3.6

Белая проявляющая краска М.

Краска

М — однородная смесь пленкообразователя, пигмента и растворителей.

При

хранении, а также при длительном (свыше 7 ч) воздействии отрицательных

температур (до -30 °С и ниже) пигмент краски М выпадает в осадок, поэтому перед

использованием и при переливании в другую тару ее следует тщательно перемешать.

Гарантийный

срок хранения краски М — 12 месяцев со дня выпуска. По истечении этого срока

краска М подлежит проверке на чувствительность согласно приложению Ж.

Е.4

Составы для обезжиривания контролируемой поверхности

Е.4.1

Состав С1:

вещество

вспомогательное ОП-7 (ОП-10) — 60 г;

вода

питьевая — 1000 мл.

Е.4.2

Состав С2:

вещество

вспомогательное ОП-7 (ОП-10) — 50 г;

вода

питьевая — 1000 мл;

моноэтаноламин

— 10 г.

Е.4.3

Состав С3:

вода

питьевая 1000 мл;

синтетическое

моющее средство (CMC) любой марки — 50 г.

Е.4.4

Компоненты каждого из составов С1 — С3 растворить в воде при температуре 70 —

80 °С.

Составы

С1 — С3 применимы для обезжиривания любых марок металлов и их сплавов.

Рекомендуемая

температура контролируемой поверхности — 50 — 60 °С.

Е.4.5

Состав С4:

вещество

вспомогательное ОП-7 (ОП-10) — 0,5 — 1,0 г;

вода

питьевая — 1000 мл;

натрий

едкий технический марки А — 50 г;

натрий

фосфорнокислый трехзамещенный — 15 — 25 г;

натрия

силикат растворимый — 10 г;

сода

кальцинированная — 15 — 25 г.

Е.4.6

Состав С5:

вода

питьевая — 1000 мл;

натрий

фосфорнокислый трехзамещенный 1 — 3 г;

натрия

силикат растворимый — 1 — 3 г;

сода

кальцинированная — 3 — 7 г.

Е.4.7

Для каждого из составов С4 — С5:

соду

кальцинированную растворить в воде при температуре 70 — 80 °С, в полученный

раствор поочередно, в указанной последовательности, ввести другие

компоненты конкретного состава.

Составы

С4 — С5 следует применять при контроле объектов из алюминия, свинца и их

сплавов.

Рекомендуемая

температура контролируемой поверхности составляет 60 — 70 °С.

После

применения составов С4 и С5 контролируемую поверхность следует промыть чистой

водой и нейтрализовать 0,5 %-ным водным раствором нитрита натрия.

Не

допускается попадание составов С4 и С5 на кожу.

Е.4.8

Допускается в составах С1, С2 и С4 заменить вещество вспомогательное на

синтетическое моющее средство любой марки.

Е.5

Органические растворители

Ацетон

Бензин

Б-70

Нефрас

С2-80/120, С3-80/120

Применение

органических растворителей должно осуществляться в соответствии с требованиями

раздела 9.

Приложение Ж

Хранение

и проверка качества дефектоскопических материалов

Ж.1

Дефектоскопические материалы следует хранить в соответствии с требованиями

распространяющихся на них стандартов или технических условий.

Ж.2

Наборы дефектоскопических материалов следует хранить в соответствии с

требованиями документов на материалы, из которых они составлены.

Ж.3

Индикаторные пенетранты и проявители следует хранить в герметичной таре.

Индикаторные пенетранты должны быть защищены от света.

Ж.4

Составы для обезжиривания и проявители следует готовить и хранить в небьющейся

таре из расчета сменной потребности.

Ж.5

Качество дефектоскопических материалов следует проверять на двух контрольных

образцах. Один образец (рабочий) следует применять постоянно. Второй образец

используется как арбитражный в случае не выявления трещин на рабочем образце.

Если на арбитражном образце трещины тоже не выявляются, то дефектоскопические

материалы следует признать не пригодными. Если на арбитражном образце трещины

выявляются, то рабочий образец следует тщательно очистить или заменить.

Чувствительность

контроля (К), при использовании контрольного образца в соответствии с рисунком Г.1, следует рассчитывать по формуле:

K = (L1×S)/L,

где L1 — длина невыявленной зоны, мм;

L — длина индикаторного следа, мм;

S — толщина щупа, мм.

Ж.6

Контрольные образцы после их использования следует промыть в очистителе или

ацетоне щетинной кистью или щеткой (образец по рисунку Г.1 предварительно необходимо разобрать) и просушить теплым воздухом или протереть

сухими, чистыми салфетками из ткани.

Ж.7

Результаты проверки чувствительности дефектоскопических материалов должны быть

занесены в специальный журнал.

Ж.8

На аэрозольных баллончиках и сосудах с дефектоскопическими материалами должна

быть этикетка с данными об их чувствительности и датой очередной проверки.

Приложение И

(справочное)

Нормы расхода

дефектоскопических материалов

Таблица

И.1

|

Способ |

Дефектоскопический |

Расход |

Расход |

|

Аэрозольный (в т.ч. |

Индикаторный пенетрант |

От 500 до 600 |

От 50 до 70 |

|

Проявитель |

« 250 « 350 |

« 20 « 40 |

|

|

Очиститель |

« 800 « 1000 |

« 80 « 100 |

|

|

Кистью |

Индикаторный пенетрант |

От 600 до 800 |

От 60 до 80 |

|

Проявитель |

« 300 « 500 |

« 30 « 50 |

|

|

Очиститель |