Когда обнаруживаются убытки в экономике фирмы, есть выход, который поможет наладить хозяйственную деятельность, чтобы привести бизнес к стабильному росту и конкурентоспособности, а не разорению. Рассмотрим основные методики, принципы и этапы внедрения системы бережливого (lean) производства на предприятии, как оптимизировать работу компании, какие методы будут эффективными, насколько длительный и трудоемкий этот процесс. Важно правильно все организовать, чтобы исключить недоимки, брак, просрочку и другие негативные моменты, влияющие на стабильность бизнеса.

Общее представление

Термин подразумевает под собой внедрение особых инструментов хозяйственной деятельности, которые помогают оптимизировать бизнес-процессы, выявить и устранить недостатки, недоимки, скрытые потери и другие негативные факторы, приводящие к убыткам на предприятии. Организация должна происходить поэтапно и быть всеобъемлющей, затрагивающей работы как руководства компании, так и каждого рабочего, занятого на производстве.

Эта методология позволяет:

- устранить отходы, использовать их рационально;

- провести оптимизацию снижения затрат;

- стимулировать инновационные подходы;

- ускорить время выхода готового товара на рынок.

Lean manufacturing (англ.) позволяет увеличить ценность продукта, уменьшая его итоговую себестоимость за счет уменьшения затрат и убыточности производственных мероприятий. В общих чертах концепцию можно выразить как непрерывное усовершенствование рабочих процессов, чтобы устранить все виды убытков при ориентации на потребительский спрос.

Подробнее про потери при бережливом производстве

Каждая хозяйственная деятельность сопровождается расходами. Это могут быть как просроченные товары, так и электроэнергия, вода и другие ресурсы. Их стоимость закладывается при ценообразовании продукта. Однако при небольших объемах, достаточно сложно конкурировать с предприятиями, которые могут позволить себе меньшую цену на аналогичный вид товара за счет больших партий. Чтобы удержаться на плаву и выдержать конкуренцию, каждой компании необходимо либо увеличить количество выпускаемого продукта, либо минимизировать расходы.

Одни это делают путем сокращения персонала, уменьшения часов, оплаты труда рабочих. Другие — устанавливают солнечные батареи, чтобы компенсировать один из главных ресурсов, запускают дополнительные производственные линии, позволяющие производить другие виды товаров из вторсырья.

Второй более актуален, за счет того, что ведет к минимизации убытков, но сохраняет качество продукции, а также дает предпосылки для здорового роста эффективности и доходности бизнеса.

Готовые решения для всех направлений

Ускорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Причины для внедрения бережливого производства

Стоит сказать, что базовая методика заключается в том, что оптимизация должна носить не единовременный, а постоянный характер. Используются методы, позволяющие выявлять убытки на каждом этапе производственного процесса, устранять их за счет распределения средств, поиска альтернативных ресурсов.

Внедрять ее необходимо, если в компании систематически выявляются следующие недочеты:

- срывы сроков изготовления товаров;

- наблюдается высокая себестоимость продукта;

- увеличиваются длительность поставки до конечного потребителя;

- есть много брака и неликвида;

- финансовый отчет показывает недопустимую цифру производственных затрат;

- незавершенное производство.

Внедрение Lean manufacturing позволит системно убрать все эти недочеты, поможет решить проблемы. Однако для этого придется пересмотреть рабочий уклад, а также отношение к управлению хозяйственной деятельностью, численности и профпригодности персонала.

Цели

Главными задачами концепции являются:

- возможность минимизировать возможные риски;

- улучшить качество готового продукта;

- устранить лишние расходы и снизить затраты;

- сократить временные ресурсы на производственные процессы на всех этапах, время от поставок сырья до получения товара непосредственно потребителем;

- уменьшить себестоимость.

Это основные киты методики, позволяющие устранить недостатки и привести предприятие к экономическому росту.

Сферы применения

Сегодня данный принцип используется во многих сферах деятельности. Эффективное управление может применяться в следующих отраслях:

- логистика;

- нефте- и газодобывающая, перерабатывающая промышленность;

- машиностроение;

- производство товаров различного назначения;

- банковская и финансовая работа;

- строительство;

- здравоохранение;

- органы государственной и исполнительной власти;

- торговля;

- разработка программного обеспечения и др.

Внедрять методологию можно абсолютно в любых направлениях. Главное — это понятие базовых принципов, позволяющих сократить расходы и уменьшить себестоимость продукта. Этот метод актуален для небольших компаний, которые хотят составить конкуренцию крупным игрокам рынка.

Насколько эффективно сегодня внедрение программ бережливого производства

Вне зависимости от города, страны, места или времени, принцип сохранения ресурсов и их оптимального распределения будет действовать. Способы данной концепции не имеют определенной сферы, их можно приспособить для любого типа предприятий.

С учетом того, что система позволяет оптимизировать экономическую и хозяйственную деятельность компаний, уменьшать себестоимость готового продукта, она будет работать всегда и в любой сфере. Ее основы не являются постоянными, они меняются с течением развития, смены рабочих составов, достижений. Приоритетной задачей является сохранение человеческого ресурса, повышение профессионализма, работоспособности, уменьшение затрат времени, а также оптимизация потерь.

С чего начать внедрять бережливое производство: 5 важных принципов

Нельзя сказать, что внедрение не потребует знаний, опыта и усилий. Всего существует пять главных задач, которые следует реализовать в работе, чтобы минимизировать потери и привести бизнес к развитию:

- Ценность. Первоочередная задача — понять, что ценит покупатель в готовом товаре. Определению этого аспекта стоит уделить особое внимание. Например, в бытовой технике важна долговечность и многофункциональность, для удешевления можно не пользоваться услугами дорогих дизайнеров, сделать простой и лаконичный стиль, но при этом не экономить на деталях и комплектующих, что повысит рентабельность товара, позволит снизить себестоимость.

- Поток ценности. Необходимо определить жизненный цикл рабочего процесса. Все, что не приводит к созданию ценной составляющей готового продукта должно быть исключено. Для этого нужно максимально точно описать каждое звено работы от получения материалов до реализации потребителю, каждый этап нужно пересмотреть и выявить слабые стороны.

- Рабочий поток. После выявления застоев, больших остатков, неиспользованного сырья, длительного ожидания между работами — их нужно устранить. Рассчитать сырьевую базу, чтобы она не была впрок, ускорить отгрузку готового товара, использовать иные способы оптимизации хозяйственной деятельности.

- Вытягивание. Необходимо четко отследить спрос на продукцию, чтобы не было просрочки и остатков. Изготовление в том количестве, которое необходимо покупателям позволит значительно уменьшить затраты.

- Совершенство. Необходимо непрерывно мониторить результаты, заново анализировать каждый этап, чтобы постоянно выявлять недостатки и сокращать их. Это позволит держать руку на пульсе и контролировать проект.

Самым первым шагом, позволяющим запустить прогресс, станет внедрение автоматизированных программ, которые помогут увеличить производительность труда. Сделать это без потерь времени и сил можно в компании Клеверенс. Например, «Контроль объектов» — решение позволяет контролировать технологии производства продуктов, минимизируя количество брака. В арсенале есть и другое полезное программное обеспечение, а также оборудование, например, терминалы сбора данных и программа «Склад 15» в связке с 1С позволяют оптимизировать процесс приемки товаров по штрихкодам или проводить инвентаризацию прямо в торговом зале.

Что может принести Леан-технология

Можно сказать, что внедрение системы — это всегда изменение экономики предприятия в лучшую сторону. В зависимости от того насколько реализованы нужные принципы, можно достичь:

- сокращения производственного цикла;

- организовать рабочее пространство, позволяющее более продуктивно работать;

- значительно уменьшить размер незавершенного производства;

- улучшить качество и рентабельность товара;

- повысить производительность труда;

- увеличить или оптимизировать партийный выпуск;

- сократить расходы на основные фонды.

А главное, это оптимизация управления. Эффективное руководство поможет постоянно уменьшать долю нерентабельных процессов.

Где целесообразно применить «бережливую» технологию

Вне зависимости от того, чем занимается предприятие, какой оно формы собственности — философская концепция сбережения ресурсов будет актуальной. Даже в офисных сферах, финансовых компаниях, рекламных агентствах можно оптимизировать работу, улучшить производительность труда за счет исключения из цикла лишних действий.

Внедрение или преобразование

Многие считают, что данная концепция способна моментально вывести экономические показатели и эффективность на максимум сразу, как только процесс будет запущен. На самом деле, это больше подходит к термину — внедрить. Когда запускают инновационное оборудование и производство становится более эффективным. Система Леан предполагает, что она будет входить в процессы постепенно, понемногу улучшая, настраивая, оптимизируя производственные циклы. Она преобразует все принципы работы так, чтобы на каждом этапе все механизмы и человеческие ресурсы работали как часы. Поэтому преобразование больше подходит для этой методологии.

Готовые решения для всех направлений

Ускорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать больше

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать больше

Обязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Узнать больше

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать больше

Повысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать больше

Повысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать больше

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать больше

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать больше

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать больше

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать больше

Показать все решения по автоматизации

Принципы системы LEAN

Еще раз следует акцентировать внимание, что существует всего несколько главных задач, которые будут стоять перед руководством, желающим оптимизировать хозяйственные процессы. Это:

- исключение всех циклов, не влияющих на ценность продукта для потребителя;

- совершать только действия, необходимые для улучшения качества товара и его рентабельности для покупателя;

- объединить все работы в единый беспрерывный поток, а не набор мероприятий;

- выпускать только то количество, которое закупается потребителем, не делать запасов впрок, не забивать склады;

- постоянно совершенствовать систему производства и управления.

Все эти действия не должны быть одноразовыми, они работают постоянно, каждый день, в каждый момент времени. Только так можно будет достичь эффективного бережливого процесса с минимумом лишних затрат.

Скрытые потери

Чтобы начать работу, необходимо справиться со всеми видимыми существующими недостатками. Они могут быть:

- перепроизводственные – избыток продукции на складах, что ведет к просрочкам, снижению качества, рентабельности;

- «ожидательные» – убытки, возникающие по причине непродуктивных надежд на работу старого оборудования, потом срочно требуется его наладка, сбои в поставках и др;

- динамические – нецелевые процессы, такие как трата времени на оформление документов, поиск нужных бумаг, подпись разрешений на отгрузку и прочие;

- «запасные» – чрезмерные сырьевые запасы, готового продукта;

- качественные – наличие брака;

- технологические – неточности в технологиях производства, снижающие качество продукции;

- психологические – немотивированные работники, профдеформация, выгорание.

Крупные бренды ставят во главу угла человеческие ресурсы. Именно они считаются тем винтиком, который лежит в основе крупной прибыли, быстрого и бесперебойного функционирования, оптимизации всей экономической деятельности.

Инструменты LEAN

Проект включает достаточно много разнообразных элементов, позволяющих сделать преобразование экономики предприятия более качественным. Приведем только некоторые, самые популярные и эффективные:

- VSM — визуальная карта, благодаря которой можно наглядно увидеть, какие этапы проходит сырье, чтобы стать продуктом и попасть к потребителю, дает возможность выявить нерентабельные технологии и процессы;

- Poka Yoke — задача этого инструмента максимально устранить любые дефекты и брак при изготовлении товара;

- 5S — принцип, заключающийся в сортировке, соблюдении порядка, содержания в чистоте, стандартизации и совершенствования, это киты на которых строится весь проект;

- кайдзен — объединение всех сил сотрудников предприятия на постоянное улучшение качества, поиск креативных идей для развития, бесперебойного усовершенствования технологий, внедрения инноваций;

- «pull production» — снижение запасов их оптимизированное распространение и использование;

- TPM — сохранение работоспособности оборудования, своевременный уход и наладка, замена при выходе из строя и другие моменты, позволяющие обеспечить работы механизмов без сбоев;

- Jidoka — включение в технологию специального автоматизированного оборудования, сигнализирующего о наличии брака, что снижает общее количество дефектов в партиях.

Есть еще множество современных приемов, способных преобразовать управление предприятием и снизить убытки, повышая рентабельность товара.

Тормозящие стереотипы о LEAN-технологии

Самые эффективные системы управления в мире не смогут работать сами. Должно быть четкое понимание, зачем, кто и почему их внедряет. Однако стереотипное мышление, старая школа или другие психологические проблемы в головах людей, мешают развитию. Среди самых распространенных:

- Зачем такие перемены, если все работает. Да, действительно компания функционирует, выпускает товар, неся миллионные убытки с доходностью немногим выше, позволяющей компенсировать производственные процессы, оплачивать наем сотрудников и получать небольшую прибыль. Однако все может быть наоборот: миллионы прибыли и копеечные убытки, что намного приятнее и выгоднее.

- Западные технологии не будут работать с нашим менталитетом. Принципы универсальны и не относятся к географическому расположению. Нет ничего нового в данной концепции, что могло бы быть отвергнуто обществом, сотрудниками или управлением.

- Быстро надоест и бросят. Когда люди узнают о том, что это не просто внедрение, а постоянная система управления, становится страшно, что совершенствовать постоянно быстро надоест. Однако эффективность и улучшение доходности меняет эти суждения, стоит только начать.

- Тяжело, затратно. Для начала изменений не потребуется выделение дополнительных расходов, разве только, если есть желание привлечь отдельного взятого специалиста или потратить деньги на обучение управляющего персонала.

На самом деле сомнений намного больше, однако все они отходят на второй план, когда начинают внедряться методики и использоваться инструменты Леан, выгода и денежный поток, улучшение производственных настроений в коллективе и прочее — все быстро приводит к тому, что предприятие начинает работать как часы, без сбоев, убытков и дефектов.

Как внедрить бережливое производство

Главная проблема на сегодняшний день кроется в недостатке специалистов в данной области. Хорошего профессионала нужно долго искать, а его работа оплачивается соразмерно его опыту. Однако этот вопрос может решиться изучением соответствующей литературы, глубоким познанием инструментов и самостоятельным внедрением технологий эффективного управления.

Как оценить эффективность внедрения

Целесообразным будет не только смотреть на общий экономический показатель, но и в разрезе на каждом этапе изготовления продукции. Это позволит понять, какие процессы уже оптимизированы, а где еще следует провести дополнительную работу.

Вторым показателем, который будет важен для данного подхода — является оценка коллектива. Мотивация и заинтересованность каждого сотрудника в росте и улучшении работоспособности предприятия можно оценивать как при помощи тестов, уделяя внимание каждому работнику или через управляющих отделами.

Самым важным же является изучение повышения качества продукции. Для этого можно как оценить товар с технологической точки зрения, но лучше мотивировать покупателей на оставление обратной связи при приобретении.

Какие примеры применения подхода есть

Философская концепция пошла родом из Японии. В 1990-х годах именно они захватили большую часть рынка высокоточных товаров и механизмов. Японские видеомагнитофоны хотели все, за техникой выстраивались очереди. Когда в компании «Porsche» в 1991 году продажи снизились на треть, а убытки достигли 40 млрд долларов, руководство обратилось к данному концепту, чтобы исправить недостатки. В результате всего за несколько лет удалось не только оптимизировать работу и вернуться к прежним объемам, но и увеличить долю прибыли в несколько раз.

Из российских организаций ярким примером является «ГАЗ», который смог уменьшить количество незавершенного производства, увеличить доход, создать новые модели автомобилей, которые заинтересовали потребителей, а также ежегодно стабильно повышать прибыль и производительность на 20-25%.

Еще один пример — «КАМАЗ», всего за несколько лет удалось добиться снижения затрат более чем на 70 миллионов долларов, повысить доходность и обеспечить стабильный рост компании. Это только несколько самых крупных примеров, однако технология работает не только в больших масштабах. Особенно актуальной она остается для мелких фирм, чтобы иметь возможность конкурировать с акулами бизнеса.

Где брать информацию

В сети достаточно много сведений, однако они все являются выдержками или тезисами. Для понимания данной философии стоит отдать предпочтение деловой литературе:

- Эрик Рис. Бизнес с нуля. Lean Startup. — подойдет для новичков, небольших компаний, тем, кто планирует развитие своего дела;

- Сигео Синго. «Изучение производственной системы «Тойоты» с точки зрения организации производства» — классический вариант, который является основой для понимания процессов Леан-технологии;

- Джефри Лайкер. Дао Toyota. 14 принципов менеджмента ведущей компании мира — также содержит в себе базовые знания для понимания нюансов реализации методики.

Это только несколько примеров литературы, которая будет полезна на первых этапах внедрения. В дальнейшем можно углубить знания, воспользовавшись иностранными ресурсами и литературой.

Заключение

Теперь есть план внедрения технологий бережливого производства на предприятии, осталось только адаптировать программу под нужды компании. Стоит отметить, что процессы постоянно совершенствуются. Поэтому так важно следить за развитием и изменениями в этой сфере, а также внедрять подходы, принципы построения эффективного управления.

Количество показов: 11740

Бережливое производство (Lean manufacturing, Lean production) — это не просто одна из японских концепций управления предприятием. Это производственная философия, которая отвечает на вопрос, как делать больше и лучше, а тратить меньше.

Многие известные производственные компании уже несколько десятилетий используют бережливую систему: Boeing, Porsche, John Deere, Ford, Горьковский автомобильный завод (Группа «ГАЗ»), «Росатом» и др.

Инструменты lean-методологии применяются и в других сферах — банковском деле, логистике, здравоохранении, строительстве, торговле, административном управлении, в образовательных организациях.

Что такое бережливое производство

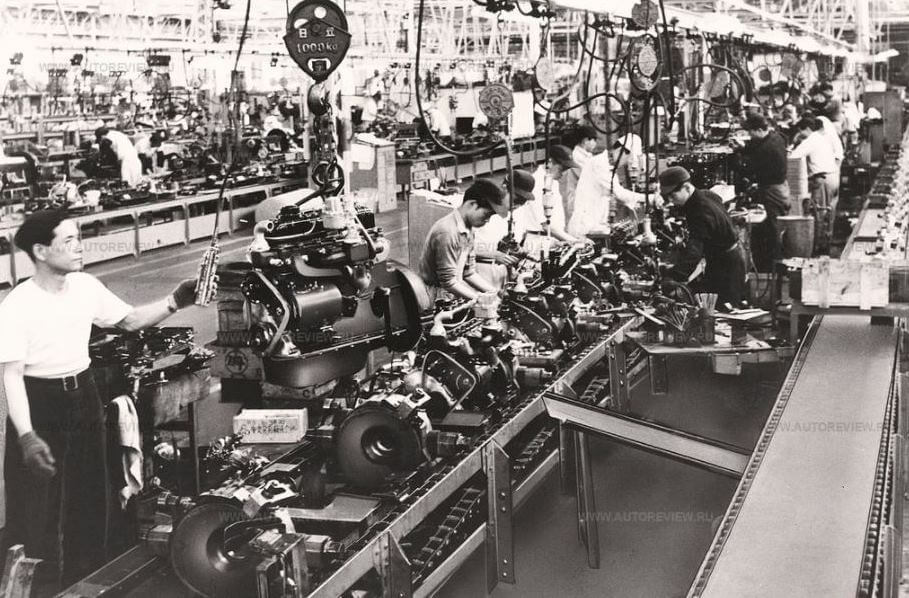

Концепция бережливого производства (lean-методология) зародилась на автомобильных заводах Японии после Второй мировой войны. В условиях разрушенной экономики промышленники испытывали острую нехватку ресурсов, поэтому на первый план вышла задача минимизации потерь и издержек.

Рынок также диктовал новые условия. Низкая покупательская способность населения и необходимость восстанавливать народное хозяйство формировали спрос на практичные модели автомобилей, которые редко ломаются.

При этом, чтобы держаться на плаву, японским компаниям нужно было выдерживать конкуренцию с преуспевающим американским автопромом. Качество продукции играло определяющую роль.

В таких условиях в начале 50-х годов прошлого века на заводе Toyota Motor зародилась особая система управления предприятием, которая сегодня во всем мире известна как lean — бережливое производство. Эта система основана на идее непрерывного совершенствования рабочих процессов с целью устранения всех видов потерь при максимальной ориентации производства на потребительский спрос.

Концепция бережливого производства (lean-методология) начала формироваться на автомобильных заводах Японии после Второй мировой войны. Источник

Главный компонент lean-методологии — это понятие процесса создания ценности для потребителей. Ценность появляется в результате действий, которые важны для покупателя, например, непосредственное изготовление, обработка и усовершенствование продукта.

Все действия, которые не относятся напрямую к производственному процессу и важны только для производителя (устранение дефектов, хранение и транспортировка продукции и т.п), относят к потерям.

Потеря, или по-японски «муда» — это действие, которое потребляет ресурсы, но не несет ценности потребителям. Согласно бережливой концепции, необходимо постоянно стремиться к сокращению таких действий за счет усовершенствования технологических процессов, повышения качества продукции и гибкой системы планирования, ориентированной на запросы рынка.

Главная цель lean-производства — минимизация временных, трудовых и материальных потерь на всех этапах создания ценности для потребителей. Согласно бережливой концепции, выделяют восемь видов потерь:

Перепроизводство. Считается наиболее серьезной причиной потери ресурсов, так как требует затрат на производство, транспортировку и хранение нераспроданной продукции. При этом не гарантирует получение прибыли в дальнейшем, так как товар может оказаться не востребованным.

Лишние запасы. Материалы для производства, закупленные или изготовленные впрок – это замороженные финансы предприятия. В отличие от живых денег, запасы нужно правильно хранить и вести их учет, что несет дополнительные расходы.

Незавершенное производство и ожидание. Продукты и детали, ожидающие обработки, требуют дополнительных затрат, как и лишние запасы.

Неправильная логистика. Расходы на транспортировку потребляют ресурсы компании и входят в стоимость готовой продукции, но не несут никакой ценности потребителям. Кроме того, перемещение товаров связано с риском повреждений, возможных аварий и увеличением накладных расходов.

Бракованная продукция. Затраты на перевыпуск и утилизацию продукции с дефектами.

Лишние этапы производственных процессов. К этой группе относят действия персонала, выполнение которых можно сократить по времени либо вовсе исключить из технологической цепочки без ущерба для производства.

Несовершенная технология. Недостаток производственных мощностей и технологических возможностей для удовлетворения всех запросов потребителей к продукту.

Неправильное кадровое управление. Потери ресурсов, связанные с перегрузкой персонала или неправильным распределением функций между сотрудниками. Сюда также относят нереализованный творческий потенциал работников.

Виды потерь в бережливом производстве

Чтобы устранить или минимизировать все виды потерь, необходимо стремиться к достижению целей, которые составляют основу концепции бережливого производства:

- Производить ровно столько продукции, сколько нужно потребителям.

- Достичь идеального качества продуктов/услуг при нулевом проценте производственного брака.

- Гарантировать заказчику быструю и безопасную доставку продукции.

- Сократить площадь складских помещений до необходимого минимума.

- Использовать материальные, временные и трудовые ресурсы максимально эффективно при помощи современных технологий.

- Вовлечь каждого сотрудника предприятия в процесс создания ценного продукта, раскрыть творческий потенциал работников.

Принципы бережливой концепции

Основополагающие принципы бережливой концепции на первый взгляд довольно просты. Однако они сводятся к ряду процессов, которые невозможно запустить и реализовать без тщательного планирования и ответственного отношения к нововведениям всех сотрудников предприятия.

Переход на бережливую систему включает в себя несколько этапов:

Определение ценности продукта/услуги с точки зрения потребителя. На данном этапе отделяют действия производственной цепочки, которые несут ценность для потребителей, от действий, которые нужны только производителю.

Определение оптимального порядка действий для создания ценного продукта. Формирование производственной цепочки от момента планирования до поставки готового продукта потребителю с учетом минимизации всех возможных потерь.

Формирование непрерывного потока действий по созданию ценного продукта. Непосредственная перестройка производственного процесса. На этом этапе работу сотрудников выстраивают в соответствии с lean-концепцией: убирают или сокращают операции, которые не создают ценности для потребителей, оптимизируют порядок действий с целью минимизации простоев и ожиданий, вводят недостающие технологические и производственные мощности и т.п.

«Вытягивание» продукта потребителями. Этот специфический термин означает, что компания должна производить только тот продукт, который нужен потребителям, и только в том количестве, которое им необходимо.

Постоянное совершенствование производственного процесса. Бережливая система вводится на постоянной основе, а не ограничивается разовой оптимизацией. Все сотрудники предприятия задействуются в улучшении работы компании и в устранении потерь там, где это возможно.

Принципы lean

Инструменты бережливого производства

Чтобы следовать принципам lean в управлении предприятием, используют особые инструменты бережливого производства. Это ряд правил и методов, которые были признаны эффективными во многих компаниях мира. Некоторые инструменты lean-концепции переросли в самостоятельные управленческие методики.

Например, система кайдзен из элемента lean-методологии превратилась со временем в своеобразную философию управления предприятием, основанную на идее непрерывного совершенствования деятельности компании.

В управленческую концепцию кайдзен входят действия по улучшению качества продукции, постоянному обновлению производственных технологий, повышению компетентности персонала и совершенствованию корпоративной культуры. В современном менеджменте кайдзен используется как в рамках lean production, так и самостоятельно.

Еще одно направление в японском менеджменте, которое относится к инструментам бережливого производства, – метод канбан. Этот инструмент используется на предприятиях для устранения потерь, связанных с лишними запасами.

В компаниях, практикующих канбан, материальные ресурсы закупаются ограниченными партиями и поставляются непосредственно в производственные цеха, минуя склад. Объемы поставок регулируются исключительно количеством заказов на производство продукции, что позволяет не хранить лишние запасы.

Схожий механизм имеет система Just in Time (JIT, точно в срок), которая позволяет избежать потерь, связанных с перепроизводством. Суть метода заключается в изготовлении в определенный промежуток времени только обеспеченного заказами объема продукции на каждом этапе технологической цепочки

Второе название метода JIT– «вытягивающее производство». В процессе изготовления деталей и готовой продукции необходимые объемы «вытягиваются» потребностями внутреннего заказчика — следующего производственного этапа, и внешнего заказчика – конечного потребителя.

Потери, связанные с неправильной организацией рабочего пространства, позволяет минимизировать метод 5S. Название системы формируется из пяти слов, обозначающих принципы наиболее рациональной организации рабочего места, которые на японском языке начинаются на букву «С» — совершенствование, чистота (уборка), сортировка, стандартизация, удобное расположение инструментов.

Организация рабочего пространства по системе 5S. Источник

Сократить материальные и временные потери помогает система всеобщего ухода за оборудованием (TPM, Total Productive Maintenance). Метод предусматривает регулярные профилактические осмотры инструментов и оборудования, которые помогают предотвратить поломки и простои. Профилактическое обслуживание и уход за оборудованием также дают возможность реализовать принцип максимально эффективного использования имеющихся ресурсов, который является одним из основных в концепции бережливого производства.

Бороться с дефектной продукцией и поломками техники помогает метод с эксцентричным названием пока-ёкэ (poka yoke, «защита от дурака», «защита от ошибки»). Это система мер, которые направлены на моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которая срабатывает при неправильной установке детали при ее обработке.

Я перечислила только основные и наиболее часто используемые инструменты концепции бережливого производства. Есть еще вспомогательные методики, которые используются в различных комбинациях и служат для улучшения работы персонала и эффективного обмена информацией между сотрудниками (картирование производственного процесса, визуализация), для контроля качества продукции (диаграмма Исикавы, метод «пяти почему» и др), для стандартизации работы предприятия и т.п.

Сферы применения lean-методологии: мировой и российский опыт

Несмотря на свое название, бережливое производство применяется не только на промышленных предприятиях. Сферы применения lean-методологии могут быть самыми разными, и опыт мировых и российских компаний из разных отраслей это подтверждает.

Банковское дело. Далеко за примером ходить не придется. Один из банков, внедривших бережливую систему еще в 2008 году, – российский Сбербанк. Внедрение бережливой концепции оказалось для компании выгодным решением: уже в первые два года объем розничных продаж продуктов банка увеличился в четыре раза, а очереди в отделениях сократились на 35% (данные экономического обозревателя «Независимой газеты»).

Информационные технологии. Разработчики программного обеспечения также используют lean-методологию, и один из самых успешных и известных примеров – компания Intel. Менеджмент компании сделал ставку на усиление контроля качества продукции, оптимизацию логистики и сокращение объемов производства до уровня, обеспеченного фактическими заказами. В итоге сроки поставки микрочипов на заводы сократились с трех месяцев до десяти дней.

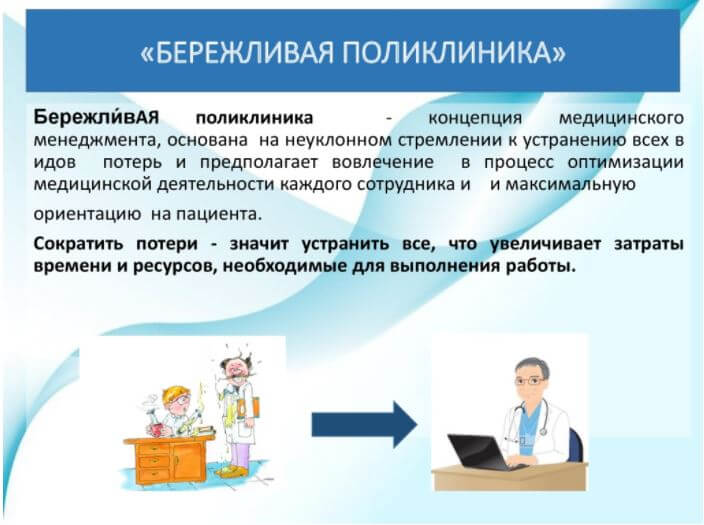

Медицина и здравоохранение. Пример внедрения методов lean в здравоохранении – российский федеральный проект «Бережливая поликлиника». Начиная с 2016 года в российских регионах стали появляться медицинские учреждения, которые взяли за основу принципы бережливого производства. Цель проекта — создать в России сеть поликлиник, ориентированных на комфорт пациентов, высокую скорость и качество медицинского обслуживания, общедоступность квалифицированной врачебной помощи. Согласно проекту, до 2024 года в России должно появиться 7 тысяч бережливых поликлиник (данные журнала Vademecum).

Реализация концепции lean в сфере здравоохранения: информационный стенд в одной из российских бережливых поликлиник

Почта и логистика. Снижение затрат при транспортировке грузов и пересылке вещей актуальная задача как для бизнеса, так и для обычных людей. Никому не хочется тратить деньги на лишние перемещения и возмещать убытки при повреждениях во время перевозки. Стратегия lean-логистики предусматривает минимизацию всех видов потерь во время транспортировки. В своей работе ее используют многие логистические компании, в том числе известная во всем мире FedEx. Бережливую концепцию вводили также на «Почте России». Насколько успешно, пока сказать сложно.

Lean-методология как концепция управления предприятием имеет много отраслевых вариантов. При правильной адаптации под нужды конкретной организации можно добиться ощутимого повышения эффективности работы. Поэтому внедрение бережливого производства на предприятиях нередко поддерживается государственными органами.

Государственные программы по стимулированию внедрения lean-технологий существуют в США, Великобритании, Индии, Казахстане и других странах. В России в 2017 году была разработана серия ГОСТов по бережливому производству.

Пока российский рынок отстает от рынка других развитых стран по показателю внедрения бережливой концепции в пять-шесть раз, но ситуация постепенно меняется (данные портала «Управление производством»).

И это к лучшему. Стратегия минимизации издержек на всех уровнях — от топ-менеджмента до рабочих конвейера, строго рациональный подход к использованию ресурсов и максимальная ориентация на запросы потребителей в совокупности помогают повысить эффективность предприятий.

Как внедрить lean в работу компании

Чем бы вы ни занимались, если вы решите внедрить lean у себя в компании, это поможет повысить качество и эффективность работы организации. Ну или, как минимум, сократить издержки.

Может показаться, что бережливая концепция подходит только промышленным гигантам или большим компаниям со сложной структурой. На самом деле основные принципы lean применимы даже в мастерской по ремонту обуви, где работает ее владелец и еще два помощника.

Вот несколько первых шагов по внедрению lean:

- Определите, какие действия несут ценность для ваших покупателей или клиентов, а какие важны только для вас или совершаются по привычке.Например, для клиентов той же мастерской по ремонту обуви неважно, как долго и тщательно по утрам владелец и два помощника делят ботинки и набойки между собой, чтобы все было по-честному, но важно получить хорошо отремонтированную обувь как можно быстрее.

- Все действия, которые не добавляют ценности для клиентов, нужно попытаться убрать из производственной цепочки или сократить, потому что они несут потери. Продумайте, как это можно сделать на уровне руководства.Владелец ремонтной мастерской должен зафиксировать, что процесс распределения работ между сотрудниками — это действие, которое отнимает время, важное для его клиентов. Значит, нужно четко регламентировать длительность утренних совещаний в мастерской. Это поможет сэкономить время, а значит, сдавать заказы быстрее и выполнять работу качественнее. Таким образом нужно проанализировать весь производственный процесс: от момента оформления заказа до выдачи клиенту отремонтированной пары.

- Объясните сотрудникам, какие действия относят в вашей компании к потерям и как вы предлагаете в связи с этим перестроить работу. Важно донести до команды суть понятия «ценность для потребителя» и научить отслеживать все возможные виды потерь.В случае нашей мастерской владелец должен рассказать помощникам, что теперь они будут работать по-новому, чтобы зарабатывать больше. Познакомить со списком потерь — действий, которые нужно будет убрать или сократить. Разъяснить, почему это поможет повысить доходы и привлечь новых клиентов. Еще лучше, если он спросит, не упустил ли он чего-то важного из списка и попросит подключиться к поиску потерь своих сотрудников.

- Выделите один день в неделю, когда вы будете обсуждать с коллегами наиболее очевидные потери, которые были отмечены вами или сотрудниками в процессе работы, и корректировать курс lean-стратегии в компании.Старший помощник заметил, что его коллеге из-за его крупных пальцев приходится очень долго заправлять нитки в игольное ушко. Это существенно тормозит скорость работы и плохо влияет на психологический настрой сотрудника. Старший помощник знает, что в четверг после обеда он может поделиться своим наблюдением с владельцем мастерской. Он предложит закупить специальные иглы с увеличенным ушком, чтобы устранить временнУю потерю и помочь коллеге реализовать свой потенциал без помех. Владелец обязательно пополнит список потерь, одобрит закупку новых игл и обратит более пристальное внимание на качество и ассортимент инструментов.

- Отслеживайте обратную связь от действий по устранению потерь. Делитесь результатами с командой.После закупки новых игл владелец отметил, что второй помощник действительно стал справляться с работой быстрее, почувствовал себя увереннее. Сэкономленное время помогло брать на два-три заказа в неделю больше, что позволит окупить вложения в новые инструменты меньше чем за два месяца. На совещании в четверг хозяин мастерской поделился результатами с сотрудниками, отметил их хорошую работу и эффективность lean в их маленькой организации.

- Регламентируйте и стандартизируйте все действия lean-концепции, которые принесли хороший результат.В мастерской отлично сработал метод организации пространства 5S: теперь не приходится тратить время на поиск нужного инструмента, сократились пропажи мелких деталей, стало легче вести учет использованных и запасных материалов, в клиентской зоне появился удобный стол для быстрого оформления заказов. На совещании в четверг было принято решение оформить специальную инструкцию по сохранению порядка. Она понадобится новым сотрудникам растущей мастерской.

Эти простые шаги помогут начать внедрение lean в компании. Как и в любом деле, на практике все может оказаться сложнее, появятся подводные камни, о которых вы не подозревали. В любом случае не стоит терять мотивацию и бросать начатое: с трудностями помогут справиться lean-коучи, которых можно найти в специализированных консалтинговых компаниях.

Главные мысли

Нерациональное использование ресурсов – системная проблема большинства российских компаний. Возьмите абсолютно любое предприятие: независимо от прибыли, структуры, масштаба, отрасли или формы собственности в нем гарантированно есть что оптимизировать.

Существует два пути повышения эффективности. Первый, простой и потому популярный – увеличение производственной (операционной) нагрузки на оборудование и персонал. Обычная история, конец которой всегда одинаков – падение качества продукта.

Второй способ – стратегии, в которых ставка делается на рационализацию или вовсе, реорганизацию существующих бизнес-процессов. Американизированная философия японских промышленников «Бережливое производство» – классический пример такого подхода.

Определение

Бережливое производство – система или скорее философия управления производством, при которой маркером эффективности процессов внутри предприятия является интерес клиента, а основным стимулом к оптимизации, считается мотивация каждого сотрудника компании.

Главная идея: делать только то, что ценно для рынка (потребителя), постепенно избавляясь от действий, которые ценности не имеют.

Применение методов бережливого производства позволяет решать разные задачи:

- стимулирует рост качества продукта;

- минимизирует затраты;

- сокращает сроки производства;

- помогает оптимизировать логистику.

Важно: принципы системы универсальны и одинаково успешно внедряются в любую производственную или коммерческую отрасль.

Пять ступеней к идеальной ценности

Бережливое производство – теория управления компанией, где в приоритете неуклонное стремление к исключению лишних расходов. Это не означает оптимизацию за счет экономии на качестве или увеличение скорости и масштабов производства угрозами штрафов персоналу. Это полная перестройка профессиональной культуры и отношения к своему делу для всех причастных к процессу, на всех его этапах.

Поиск ценности

Ценность – продукт с конкретной ценой и оказывающийся в поле зрения покупателя в нужное время.

Бережливая компания видит свое производство через понятия пользы и «муда» (яп. слово, означающее расходы, не производящие ценность). Это краеугольные камни философии.

Производство товара/услуги, которые не нужны рынку здесь и сейчас является абсолютной потерей. Потому, смысл деятельности настоящей бережливой компании – формирование ценности. Значит, первое, что необходимо сделать на пути к идеальному продукту – определить эту ценность для компании, доступным ей языком и понятными образами.

На словах вроде просто, на деле не совсем. Проблема в большом количестве ложных (традиционных для классического бизнеса, но чуждых для бережливой философии) ценностей. К примеру, увеличение прибыли акционеров или погоня за инновационными технологиями в производстве это мнимые ценности и вот почему.

- Точному определению истинной ценности мешают классические установки, где приоритет отдается не потребностям клиента (рынка), а деталям внутренних процессов компании.

- Ориентироваться на мнение клиента трудно потому, что он не понимает чего хочет, пока не попробует. И даже когда потребитель в восторге от продукта, он не всегда компетентен в формулировках.

- Ценность продукта – результат последовательных действий всех отделов/цехов/участков компании, и с точки зрения каждого из них она разная. Необходим пересмотр каждым участником своего участия в процессе с принятием общего определения ценности и четким пониманием своего места в нем.

Ориентир, с которого начинается практика бережливого производства – точное определение ценности продукта в рамках процессов и терминологии, применяемых в его создании и реализации.

Дизайнерское бюро может изменить интерьер офиса, вместо предложения клиентам более широкого и недорого пакета услуг. Но, работать с тем, что есть, противоречит философии системы.

Поток создания ценности

Поток создания ценности – это максимально краткий порядок действий нужных для проектирования, создания и реализации продукта потребителю.

Все, что происходит с продуктом или услугой от идеи до реализации потребителю является таким потоком. Этот процесс включает три этапа:

- решение проблемы (проработка идеи, создание тестовой версии товара/услуги);

- генерация потоков информации (поиск и получение заказа, разработка стратегии производства, организация логистики);

- физическая трансформация (производство и доставка).

В рамках описываемой системы предприятие обязано иметь абсолютно четкое понимание собственных потоков. Для фиксации схем, концепция предусматривает использование карт потоков, где все действия группируются по характеристикам полезности.

- Производящие ценность.

- Не имеющие ценности, но необходимые как часть технологического процесса.

- Не имеющие ценности в принципе. Отказ от таких действий следует проводить немедленно, всеми силами, при первой возможности.

Принцип потока легко переносится с конвейерных лент промышленных гигантов, в камерную обстановку офисов небольших компаний. Даже если ваш доход, это продажа аквариумных рыбок, муда легко отыщется среди меченосцев и гуппи. Попробуйте.

Организация движения потока

Уже понятно, что принципы в основе бережливого управления бизнесом имеют мало общего с классической организацией производственной или коммерческой организации. Бережливое предприятие видит создание ценности с позиции единственного изделия/услуги, а любая пауза в движении потока – это чистая муда. Чтобы свести остановки в потоке к идеальному показателю – бесконечному движению, компания обязана кардинально изменить архитектуру производства.

- Идеально – это производство товара или услуги минимальными партиями или вовсе без них. Смысл, в возможности потока оставаться максимально гибким и мгновенно отзываться на изменения спроса. Традиционные принципы организации производства, в свою очередь, требуют не только значительного времени на подготовку к работе с каждой новой партией, но и содержания немалых резервов, а это – муда, потери в чистом виде.

- Идеально – это контроль над технологическими процессами, исключающий возможность случайных неисправностей оборудования. Любая производственная единица запускается по первому требованию, мгновенно.

- Идеально – это расположение всех мощностей и этапов создания ценности в одном месте и в той последовательности, в которой товар/услуга производятся.

- Идеально – это использование современных методик визуального контроля над процессами производства.

Складские помещения крупных производителей или продавцов мебели, которые с помпой заявляют о гарантированном наличии любого дивана или стенки (склады огромные!), могут многое рассказать о расходах на поддержание имиджа крупного серийного производителя. Мелкие цеха, где заказы готовят «с колес» здесь в выигрыше.

Вытягивание продукта

Вытягивание продукта – это действия, при которых компания работает напрямую от спроса и в крайне сжатые сроки: есть заказ – включается производство, а работа на склад невозможна в принципе.

Ценность двигается по потоку исключительно тогда, когда в ней нуждается следующий этап производства. При таком подходе, когда работа делается только по необходимости, скорость создания продукта увеличивается многократно, хотя для этого требуется настроить производственные мощности на мгновенное включение в работу.

Великолепные результаты принцип вытягивания продукта показывает, будучи применен к системам сбыта. Согласно концепции, бережливая компания не пытается предугадывать спрос на недели или месяцы вперед, рискуя погрязнуть в складских залежах, а организовывает доставку товара на точки продаж в количестве, покрывающем потребности только дневной смены.

Когда вытягивание ценности (продукта) связывает все этапы от идеи до реализации покупателю, пора переходить к циклу совершенствования.

Совершенство

Совершенство – это бесконечное повторение всех этапов цикла, в поиске новых возможностей для улучшения и выявления, невидимых ранее муда, от которых необходимо избавиться.

Согласно японской трактовке бережливого производства, этот процесс есть совокупность двух категорий:

- Кайкаку – глобальные и резкие изменения процессов производства, подобные мероприятиям, лежащим в основе формирования потока ценности;

- Кайдзен – череда постоянных, небольших улучшений системы производства.

Отмечается, что эффективность кайдзен относительно кайкаку сохраняется на больших периодах времени.

Основная сложность на этапе совершенствования компании в рамках концепции бережливого производства – грамотное распределение приоритетов. Нельзя добиться идеала сразу во всем, даже, если ошибки в системе очевидны. Совершенное бережливое производство – это планомерная концентрация и поэтапная ликвидация самых критичных проблем. От большей к меньшей и так бесконечно.

Построение бережливой компании

Практика внедрения бережливого производства показывает, что начинать следует, сосредоточившись на каком-либо одном продукте или услуге, оценивая перспективы перестройки компании на модели меньшего масштаба.

Обязательное условие – полное игнорирование традиционных, устоявшихся в компании схем. Отличный ход – резкая реорганизация самой критичной муды, заметной и понятной всем участникам процесса. Положительный результат в этом случае, великолепно стимулирует персонал к внедрению концепции.

Основная проблема в создании бережливой компании – прозрачность участников потока. Для получения максимальной выгоды от системы все члены команды должны быть на виду. Этот момент противоречит понятию коммерческой тайны и часто, требует от компаний полной финансовой откровенности, что для классического бизнеса – нонсенс.

Специалисты, применяющие бережливую философию на практике, советуют обращать внимание на несколько правил:

- ценность любого продукта компании принимается общим решением всех участников потока;

- прибыль каждого участника, должна быть пропорциональна его инвестициям в поток;

- все участники системы могут и должны иметь доступ к любому участку потока для контроля успешности цикла и поиска муда.

Стремление к совершенству – главная цель и задача самой бережливой компании и всех ее сотрудников. Постоянное искоренение операций, тормозящих производство и продажу продукта, для мгновенного, при необходимости, создания ценности – смысл концепции.

Построение компании на основе принципов бережливого производства наверняка займет немало времени и будет трудным. Тем не менее, если организация готова к новшествам, то всевозможные препятствия преодолимы. Философия бережливости эффективна независимо от государства, культуры или коммерческой отрасли. Проверьте сами.

Содержание страницы

- «Бережливое» производство: как это понимать

- Причины для внедрения бережливого производства

- Что может принести Леан-технология

- Где целесообразно применить «Бережливую» технологию

- Внедрение или преобразование?

- Принципы системы LEAN

- Скрытые потери

- Инструменты LEAN

- Тормозящие стереотипы о LEAN-технологии

Развитие любой компании предусматривает постепенный выход на качественно новый уровень. Для этого нужно менять привычный и сложившийся способ хозяйствования, но менять не хаотично, а в соответствии с продуманной стратегией. Прибыль будет расти тогда, когда будут максимально усовершенствованы способы производства, гарантирующие рост доходов, и минимизированы издержки и потери. Такая технология, давно действующая на мировом рынке, называется «бережливым отношением к производству».

Какие существуют рекомендации по применению принципов бережливого производства в различных отраслях промышленности?

Рассмотрим принципы этой методики, особенности ее применения в отечественном бизнесе, способы внедрения на производстве. Обсудим препятствия, которые могут стоять на пути у предпринимателя-новатора, стремящегося к бережливости. Приведем пошаговый алгоритм, который может помочь в организации новых форм хозяйствования.

Как применять принципы бережливого производства в механизмах управления?

«Бережливое» производство: как это понимать

«Бережливое» производство – особый способ организации деятельности, предусматривающий оптимизацию всех бизнес-процессов с целью нахождения и устранения скрытых потерь и совершенствования производства на всех его этапах.

Этот термин обычно понимается в двух основных значениях:

- Совокупность практических инструментов и бизнес-технологий для достижения поставленных задач.

- Система положений, близкая к философской, которая характеризует особое отношение к организации деятельности на всех уровнях – от руководства до простого рабочего.

Вопрос: Какие есть отраслевые особенности применения системы менеджмента бережливого производства на основе национальных стандартов?

Посмотреть ответ

В различной литературе эта технология может именоваться:

- БП («бережливое производство»);

- Английский эквивалент – «lean production»;

- Леан или Лин-технология (калька с английского термина);

- Может писаться в английской транскрипции, например, «принципы LEAN».

В современном менеджменте без внедрения БП ни одна компания не может рассчитывать на лидирующее положение в своей отрасли и даже на сколько-нибудь серьезную конкуренцию.

Причины для внедрения бережливого производства

Поводом для перестраивания деятельности по системе Лин может быть не только выраженная воля высшего руководства. Здравый смысл подскажет, что нужно менять подходы к управлению, если в организации систематически:

- не соблюдаются сроки выполнения заказов;

- себестоимость продукции оказывается непомерно высокой;

- увеличены сроки поставок;

- в продукции оказывается большая доля брака;

- доля затрат в финансовом балансе больше допустимой;

- ограничивается производительная способность – имеет место незавершенное производство.

В целом можно сказать, что внедрение БП поможет решить накопившиеся проблемы системно, изменив рабочий уклад организации и качественно изменив ситуацию к лучшему.

Что может принести Леан-технология

В какой бы степени ни вошла в жизнь фирмы технология «Бережливого» производства, положительные изменения гарантированы. Мировая практика показывает, что эффективно примененные инструменты данной методики способны улучшить ситуацию в следующих областях хозяйствования:

- сократить операционный или производственный цикл;

- оптимизировать организацию пространства в офисе или производственных помещениях;

- уменьшить доли незавершенного производства;

- значительно улучшить качество продукции;

- нарастить производительность труда, объемы выпуска;

- снизить затраты на содержание основных фондов;

- обеспечить большую самостоятельность рабочих групп;

- сделать управление более эффективным.

Возможны системные улучшения и в других производственных моментах.

ВНИМАНИЕ! Главным результатом от внедрения БП будет не количество применяемых инструментов и даже не финансовый показатель дохода, а значимое повышение конкурентоспособности организации.

Где целесообразно применить «Бережливую» технологию

Систему Лин можно использовать абсолютно в любой сфере производства, торговли, оказания услуг.

Изначально она применялась в сфере изготовления автомобилей, на заводах-гигантах типа Тойота. Эффективность подхода заставила адаптировать его и для других сфер деятельности. Наибольшее распространение БП получила в таких сферах:

- логистика (прижилось название «Бережливая логистика»);

- IT (здесь тоже используется собственное наименование «Бережливая разработка программного обеспечения»);

- строительные технологии («Бережливое строительство»);

- медицина («Бережливое здравоохранение»);

- добыча нефти;

- образовательная система;

- кредитные организации.

В какой бы компании ни применялись принципы и методы технологии Лин, это безусловно принесет положительные изменения и потянет за собой дальнейшее развитие. Естественно, необходимо внести в методы соответствующие корректировки, исходя из особенностей отрасли.

Внедрение или преобразование?

Термин «внедрение БП», который применяется в отечественной практике, не совсем точен по отношению к данной технологии.

В обычном понимании «внедрить» то или иное начинание означает изменить состояние из исходного на планируемое. Например, эффективность оборудования на производстве оценивалась в 45%, а после «внедрения» должна выйти на уровень 90%. Менеджеры воспринимают управленческие технологии как своего рода программное обеспечение, которое можно установить и тем самым обеспечить запланированные показатели.

В отношении Лин-технологии этот подход не работает. Можно сравнить развитие по этой схеме с движением не от начальной до конечной точки, а с развертыванием спирали, которая с каждым кругом наращивает положительные эффекты, для чего необходимо увеличивать и прикладываемые усилия.

ВАЖНО! Преобразование должно быть постоянным и системным, затрагивать все сферы, начиная с образа мыслей каждого сотрудника. Для этого технология предусмотрела простой и понятный инструментарий.

Принципы системы LEAN

Поскольку БП – не только набор инструментов, но и образ мышления, необходимо, чтобы участники процесса прониклись его основными принципами:

- Ценность продукта для потребителя. Производитель должен хорошо понимать, что именно ценит будущий покупатель в его продукции. Тогда можно будет упразднить или существенно сократить те действия, которые не оказывают влияния на эти ценности при производстве.

- Только необходимые действия. Нужно понимать, какие процедуры в производстве являются действительно необходимыми, и устранить все возможные утраты ресурсов.

- Не процесс, а поток. Технология производства должна представлять собой не набор процедур, а непрерывный поток, где операции логично и немедленно сменяют одна другую. Важно, чтобы каждая операция добавляла продукту ценности, определенные в пункте 1.

- То, что нужно, и столько, сколько нужно. Выпуск продукции должен соответствовать потребностям и требованиям конечных потребителей.

- Нет предела совершенству. Внедрение системы БП не завершается, оно предусматривает постоянную работу над последующими улучшениями в постоянно меняющейся рыночной ситуации.

Скрытые потери

Система «Бережливого» производства предельно конкретна. Для того чтобы перестроить производство, сначала нужно навести порядок в имеющейся системе, устранив наиболее явные «утечки», то есть минимизировав скрытые потери, сведя на нет неполезные действия. Таким образом, повысится эффективность и наладится хозяйствование и в других сферах. Поэтому нужно в первую очередь определить главные виды возможных потерь на производстве. Основатели и последователи системы Лин выделили несколько их разновидностей:

- перепроизводственные – потери вследствие избыточного изготовления продукции (усиливают влияние остальных видов потерь);

- «ожидательные» – потери из-за непродуктивного ожидания (по разным причинам, например, простой, несвоевременные поставки, наладка плохого оборудования, неэффективный производственный цикл и др.);

- динамические – потери, вызванные непроизводительными движениями и нецелевыми передвижениями (поиск нужных инструментов или документов, выполнение действий без необходимости, неправильная организация пространства);

- «запасные» – потери из-за чрезмерного количества запасов (деталей, документов, сырья и т.п.), так как нужно тратить ресурсы на хранение, поиск и др.;

- качественные – потери из-за дефектных результатов производства (большого количества брака);

- технологические – потери из-за несоответствия технологии требованиям к конечному продукту;

- психологические – потери вследствие творческого выгорания сотрудников.

Инструменты LEAN

Для достижения целей, задекларированных «Бережливым» производством, применяется разветвленная система различных управленческих инструментов:

- Концепция 5S. Этот инструмент предназначен для первичного упорядочивания основных процессов, вызывающих скрытые потери тех или иных разновидностей. Применение метода сразу оказывает положительное влияние на качество выпускаемой продукции, производительность труда, безопасность его условий. Название «5S» отражает пятерку основных этапов минимизации скрытых потерь, каждый из которых начинается с буквы «С»:

- сортировка;

- самоорганизация;

- содержание рабочего места в надлежащем состоянии;

- стандартизация рабочего места;

- совершенствование.

- Метод JIT. Аббревиатура расшифровывается как «Just-in-Time», «точно вовремя». Направлен на сокращение сроков производственного цикла, что, в свою очередь, существенно уменьшит себестоимость продукции, а значит, и цену товара. Сущность метода в том, что материалы и сырье предоставляются только тогда и в том количестве, когда они нужны для производства. При состоянии «в обрез» рабочие потери значительно уменьшатся, по сравнению с постоянным переизбытком исходного материала.

- Метод «Пока-ёке» (Poka – Yoke). Перевод с японского языка выражения — «защита от ошибок». Смысл в том, чтобы ликвидировать саму возможность допущения ошибки. Всем известно, что профилактика всегда менее сложна и затратна, чем исправление. Поэтому все силы персонала и управляющих звеньев направляются на создание процедур или использования устройств для предотвращения ошибок.

- Подход Кайдзен. Слово можно перевести как «совершенствование без остановки». Основа ее в постепенном переходе с этапа на этап, каждый из последующих предусматривает пусть небольшое, но изменение к лучшему. На каждой ступени сначала производится анализ текущей обстановки, затем предлагаются конкретные шаги для улучшения, которые и реализуются на следующей ступени.

- Система Канбан. Также японский метод, который предусматривает контроль над потоками материалов и товаров. Основана на использовании специальных рабочих карточек для сопровождения изделия во всем его производственном цикле, каждую из которых и называют «канбан». Они бывают двух видов:

- карточки отбора – несут информацию о деталях продукции, которые должны поступить с других участков или от поставщиков;

- карточки заказа – несут информацию о движении изделий или их деталей внутри организации (виды, количество), которые должны прийти с предыдущего этапа производства.

- Режим Андон. Предусматривает прозрачность процесса для всех участников производства с помощью визуального контроля, позволяет вовремя запросить помощь или остановить процесс.

- Метод SMED. («Single Minute Exchange of Die», что можно перевести как «промедление смерти подобно») позволяет минимизировать временные потери на промежуточных этапах производства.

- Контроль качества может производиться с помощью разнообразной палитры приемов:

- контрольный листок;

- контрольная карта;

- стратификация;

- гистограмма;

- диаграмма разброса, Парето, Исикавы и др.

- Управление качеством осуществляется с помощью разнообразных диаграмм, графиков и матриц:

- сетевой график;

- матрица приоритетов;

- диаграммы связей, сродства, древовидная, матричная и др.

- Анализ и планирование качества могут выполняться с помощью различных процедур:

- метод «5 почему»;

- «домик качества»;

- FMEA-анализ и др.

Это далеко не полный перечень инструментария «Бережливого» производства. Поскольку БП, как уже говорилось, не набор технологий, а система, наибольший эффект принесет комплексное применение методик, хотя и каждая из них в отдельности окажет положительное влияние на ту или иную отрасль производства.

Тормозящие стереотипы о LEAN-технологии

Главные проблемы внедрения на производстве «Бережливой» технологии – в головах руководства и персонала. Ложные убеждения мешают принять новые принципы построения производства и пропустить их через себя.

Тем не менее принципы LEAN объективны, и поэтому стереотипы мышления не должны тормозить внедрение этой прогрессивной технологии. Что же мешает осознанию этой системы? Рассмотрим основные внутренние возражения:

- «Предприятие работало годами, да и сейчас неплохо работает, зачем кардинальные перемены?» Дело в том, что рынок стремительно изменился в последние пару десятков лет. Старые принципы производства не только не обеспечат сохранения уровня, но неминуемо потянут его назад.

- «Все эти чужеземные технологии не будут работать в наших условиях, на нашем менталитете». И правда, «Бережливое» производство как подход получило развитие в Японии, подхватил и развил его западный деловой мир. Но этот подход не является чем-то сугубо национальным, принципы его универсальны и основаны на старой как мир системе сохранения ресурсов, просто «упакованной» в более современные инструменты.

- «Не приживется, попробуют и бросят». Система постоянного совершенствования – не акция, не единовременное введение, а полная перестройка основы, базовое изменение культуры труда. Если начать, то запущенный механизм улучшений уже не остановится: к хорошему быстро привыкают.

- «Я – только винтик в системе, что я могу?» Это мысли простых рабочих, рядового персонала, думающих, что от них ничего не зависит. Однако сама основа Лин-системы опровергает этот стереотип, провозглашая принцип: «Каждая капля может переполнить стакан». Благодаря системе легко ответить на вопрос: «Что могу сделать именно я?» и начать действовать: организовать свое рабочее место, улучшать работу подведомственного оборудования, налаживать необходимые связи и т.д.

- «Нужно все менять, это трудно и затратно». В данном случае в «ломке» нуждаются только стереотипы. Внедрение LEAN не требует ни дополнительных инвестиций, ни изменений в кадровой политике, ни немедленной перестройки технологических схем. Речь идет о глобальной перемене – в менталитете, а она происходит очень постепенно и исподволь.

Повышение эффективности деятельности предприятий обрабатывающих производств на основе инструментов бережливого производства

Опубликовано в Статьи по бережливому производству

Экономика России с начала XXI в. развивалась достаточно высокими темпами, что обеспечивалось в основном благоприятной конъюнктурой на рынке энергоносителей, составляющих основу экспортных поставок России и оказывающих влияние на бюджетные ассигнования, направляемые в том числе на поддержку реального сектора экономики страны.

В целях расширения присутствия Российской Федерации на мировом рынке высокотехнологичной продукции и нивелирования влияния стоимости энергоресурсов на уровень доходов бюджета необходимо решение задач в области обеспечения прогрессивного развития обрабатывающих производств.

Для Удмуртской Республики как региона, в структуре промышленного комплекса которого на долю обрабатывающих производств приходится 51,5 %, поставленная задача становится одной из приоритетных.

Не менее весомым аргументом в пользу стимулирования развития обрабатывающих производств стал мировой финансово-экономический кризис, оказавший существенное влияние на экономику не только отдельных регионов, но и страны в целом (табл. 1).

Показатели, характеризующие уровень развития обрабатывающих производств в Удмуртской Республике, отражают устойчивые тенденции роста как в целом по обрабатывающим производствам, так и по отдельным видам экономической деятельности, сохраняющиеся до 2008 г. [4; 5; 8]. Существенно, что рост обеспечивался как под влиянием стоимостных показателей, так и за счет фактического увеличения объемов производства в соответствующих отраслях. Кризисные явления 2008 г. привели к резкому снижению показателей, а в автомобильной промышленности Удмуртской Республики — практически к полному прекращению производственной деятельности вплоть до третьего квартала 2010 г.

Мировой финансово-экономический кризис обострил широко распространенные на предприятиях Российской Федерации, и в том числе Удмуртской Республики, проблемы, в числе которых: нерационально используемые производственные и административные площади, высокий уровень издержек производства, низкий уровень производительности труда и оборачиваемости капитала, неслаженная работа поставщиков и потребителей (табл. 2).

Приведенные данные [6; 7] позволяют судить о том, что, несмотря на экономический рост в предыдущие годы и наращивание объемов производства предприятиями обрабатывающих производств, показатели, отражающие эффективность деятельности предприятий, остаются на достаточно низком уровне. Наряду с ростом инвестиционной активности хозяйствующих субъектов и несмотря на широкий спектр мер государственной поддержки, по-прежнему сохраняются высокая степень износа основных средств и низкий уровень фондоотдачи, что отражает неэффективность использования капитала предприятий, как инвестиций, так и основных фондов.

Очевидно, что для решения многоаспектной задачи повышения эффективности производства и конкурентоспособности производимой продукции необходимо внедрение управленческих инноваций.

Таблица 1

|

Виды экономической деятельности |

2006 |

2007 |

2008 |

2009 |

2010 |

|

|

I полугодие |

10 месяцев |

|||||

|

Индекс производства, % к предыдущему периоду |

||||||

|

Обрабатывающие производства |

102,5 |

104 |

99,9 |

82,4 |

113,5 |

123,6 |

|

Металлургическое производство и производство готовых металлических изделий |

102,8 |

95,8 |

95,9 |

96,6 |

128,5 |

111,5 |

|

Производство транспортных средств и оборудования |

101,8 |

100,2 |

76,8 |

15,6 |

63,6 |

105,4 |

|

Производство электрооборудования, электронного, оптического оборудования |

88,7 |

117,9 |

97,6 |

46,9 |

112,7 |

109,1 |

|

Производство машин и оборудования |

100,6 |

104,8 |

101,5 |

77,7 |

105,9 |

130,3 |

|

Обработка древесины и производство изделий из дерева |

102,1 |

108,2 |

102,4 |

81,7 |

129 |

111,4 |

|

Текстильное и швейное производство |

126,4 |

114,4 |

101,4 |

73,6 |

134,7 |

127,3 |

|

Химическое производство |

66,4 |

94,1 |

109,9 |

85,2 |

128,5 |

116,9 |

|

Темп роста (падения), % |

||||||

|

Обрабатывающие производства |

125,8 |

123,5 |

111 |

84,4 |

104,1 |

112,9 |

|

Металлургическое производство и производство готовых металлических изделий |

106,6 |

124,2 |

104,4 |

79,2 |

137,4 |

140,1 |

|

Производство транспортных средств и оборудования |

160,8 |

155,2 |

88,4 |

30,4 |

13,8 |

25 |

|

Производство электрооборудования, электронного, оптического оборудования |

198,6 |

85,2 |

122 |

84,1 |

110,6 |

123,7 |

|

Производство машин и оборудования |

116,4 |

122,5 |

117,5 |

106,1 |

100,3 |

103,7 |

|

Обработка древесины и производство изделий из дерева |

101,7 |

119,1 |

109 |

76,4 |

112 |

115,7 |

|

Текстильное и швейное производство |

109,7 |

106,4 |

121,4 |

111,5 |

131,6 |

130,9 |

|

Химическое производство |

95,1 |

118,1 |

120,9 |

132,6 |

121,8 |

102,7 |

|

Таблица 2 Показатели деятельности предприятий обрабатывающих производств Удмуртской Республики |

||||||

|

Показатель |

2006 |

2007 |

2008 |

2009 |

||

|

Доля убыточных предприятий, % |

38,9 |

26 |

36,7 |

38,3 |

||

|

Рентабельность продукции, % |

10,1 |

9,1 |

7,4 |

5,9 |

||

|

Фондоотдача, руб. |

1,63 |

2,42 |

2,46 |

2,19 |

||

|

Доля инновационной продукции в общем объеме промышленного производства, % |

2,6 |

7,0 |

7,4 |

3,2 |

||

|

Степень износа основных фондов, % |

45,4 |

44,5 |

43,4 |

43,4 |

Наиболее комплексный подход к проблеме повышения эффективности деятельности предприятия делает возможным внедрение принципов и инструментов бережливого производства, обеспечивающих реализацию инновационного потенциала предприятий, снижение потерь, в том числе скрытых, оптимизацию структуры управления и производственных процессов, повышение производительности труда.

Бережливое производство представляет собой систему управления предприятием, направленную на непрерывное улучшение деятельности и достижение долгосрочной конкурентоспособности на основе оптимизации производственного процесса, повышения производительности труда и оборачиваемости капитала, совершенствования порядка взаимодействия с поставщиками и потребителями, вовлечения персонала в процесс достижения целей деятельности предприятия. Суть бережливого производства, принципы и основные инструменты, внедрение которых обеспечивает повышение эффективности деятельности предприятий промышленного комплекса, отражены в работах таких авторов, как М. Вэйдер, Д.П. Вумек и Д.Т. Джонс, И. Масааки [1-3].

Повышение эффективности деятельности предприятия и достижение его конкурентоспособности в долгосрочной перспективе основано на подходе к формированию прибыли. В отличие от традиционного подхода, принятого на предприятиях Российской Федерации, бережливое производство исходит из того, что прибыль формируется по следующей формуле:

Цена продажи — потери = прибыль.

Нельзя не отметить некоторую косность российских принципов управления деятельностью предприятий, препятствующую внедрению управленческих инноваций. Опыт централизованного планирования привел к формированию традиций управления предприятиями, существенно отличающихся от сложившихся за рубежом. Так, российские компании ориентированы не на потребителя, а на извлечение максимально возможной прибыли, предпочтение отдано не предупреждению потенциальных дефектов, а устранению брака. Кроме того, функциональная разобщенность снижает эффективность деятельности всей компании и препятствует оптимизации материальных и информационных потоков.

Несмотря на сдерживающие факторы, предприятиями обрабатывающих производств в Российской Федерации достигнуто понимание необходимости кардинальных перемен в принципах управления деятельностью предприятий. Характерной особенностью бережливого производства в России, вне зависимости от конкретного региона, является наиболее высокая активность среди предприятий, ориентированных на экспортные поставки, что объясняется необходимостью повышения качества и конкурентоспособности выпускаемой продукции в целях завоевания или удержания позиций на мировом рынке. В числе флагманов — ОАО «КАМАЗ».

По итогам работы в течение 2006 г. за счет внедрения лишь отдельных инструментов бережливого производства экономический эффект составил 605 млн. руб. при затратах 15,6 млн. руб. Вместе с тем, по мере развития «модернизированной» производственной системы «КАМАЗ» экономический эффект достиг 9 млрд. руб., тогда как затраты на внедрение инструментов бережливого производства составили лишь 35 млн. руб., или 0,4%. В части применения в практической деятельности ОАО «КАМАЗ» системы 5S, удалось достичь значительных результатов, обеспечивших рост производительности труда, сокращение времени на выполнение ряда операций, а также возможность более рационального использования основных фондов предприятия:

- системой 5S охвачено 350452 рабочих места;

- стандартизировано 13 682 операции;

- визуализировано 18 440 операций;

- высвобождено 363 988 м площадей и 4479 единиц оборудования.

С учетом достигнутых результатов на ОАО «КАМАЗ» и при поддержке Правительства Республики Татарстан ряд крупных предприятий Республики Татарстан осуществляет внедрение новых принципов управления деятельностью компаний. Среди них: ОАО «Производственное объединение “Елабужский автомобильный завод”», ОАО «Казанское авиационное производственное объединение им. С.П. Горбунова», ОАО «Татнефть», ОАО «Казанский вертолетный завод» и пр.

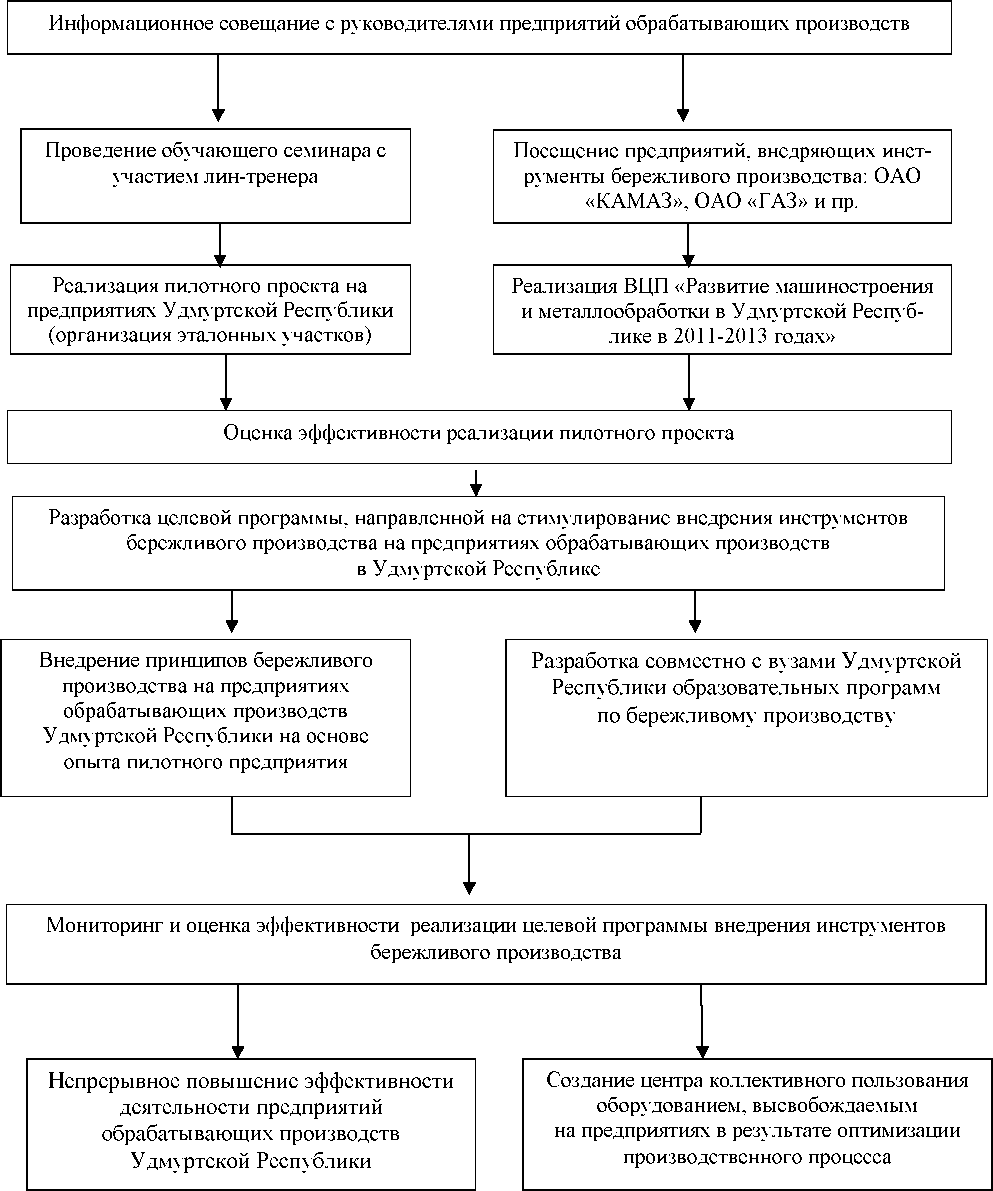

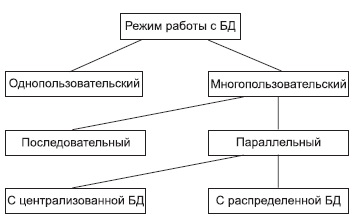

Рис. Блок-схема внедрения инструментов бережливого производства

В ходе мониторинга реализации мероприятий по внедрению инструментов бережливого производства промышленными предприятиями Республики Татарстан выявлена возможность достижения высоких результатов.

Так, по предприятиям Татарстана отмечены следующие результаты:

- рост производительности труда на 35-70%;

- сокращение времени производственного цикла на 25-90%;

- сокращение брака на 58-90%

- рост качества продукции на 40%;

- экономия до 10% годового оборота;

- снижение потребности в инвестиционных ресурсах на 10-30%;

- сокращение сроков реализации инвестиционных проектов на 10-20%.

Несмотря на положительный опыт зарубежных и российских компаний, на предприятиях обрабатывающих производств Удмуртской Республики принципы бережливого производства не получили широкого распространения.

Вместе с тем, принимая во внимание высокую эффективность внедрения инструментов бережливого производства, ключевая роль в переходе к новой философии управления деятельностью предприятий промышленного комплекса должна быть возложена на Правительство Удмуртской Республики.

Впервые Правительством Удмуртской Республики привлечено внимание предприятий промышленного комплекса к потенциальным возможностям, которые влечет за собой внедрение новых принципов управления деятельностью предприятия, в рамках семинара «Пути повышения эффективности деятельности на основе бережливого производства», проведенного в декабре 2009 г. По итогам состоявшегося мероприятия была отмечена достаточно высокая заинтересованность среди представителей промышленных предприятий.