Разработка грунта, связанная с рытьем траншеи в зимних условиях, осложняется необходимостью предварительной подготовки и прогрева мороженого грунта.

В городских условиях, при наличии большого количества действующих кабельных линий и других подземных коммуникаций применение ударных инструментов (отбойных молотков, ломов, клиньев и др.) невозможно из-за опасности механического повреждения действующих кабельных линий и других подземных коммуникаций. Поэтому мерзлый грунт до начала работ по рытью траншеи в зоне действующих кабельных линий должен быть предварительно отогрет с тем, чтобы земляные работы вести лопатами без применения ударного инструмента. Наиболее распространенными методами искусственного оттаивания являются термический и электротермический способы.

Методы прогрева грунтов при производстве земляных работ в осенне-зимний период

- Электрическими рефлекторными печами

- Электрическими горизонтальными и вертикальными стальными электродами

- Огневой способ. Костры

- Химический способ размораживания грунтов

- Паровыми и водяными иглами

- Горячим сыпучим теплоносителем (песок, шлак, щебень, грунт, отходы дорожного производства — асфальтобетонная крошка)

- Трубчатые электронагреватели (ТЭНы)

- Токами высокой частоты

- Гидравлическими станциями типа устройства для прогрева почвы от Wacker Neuson

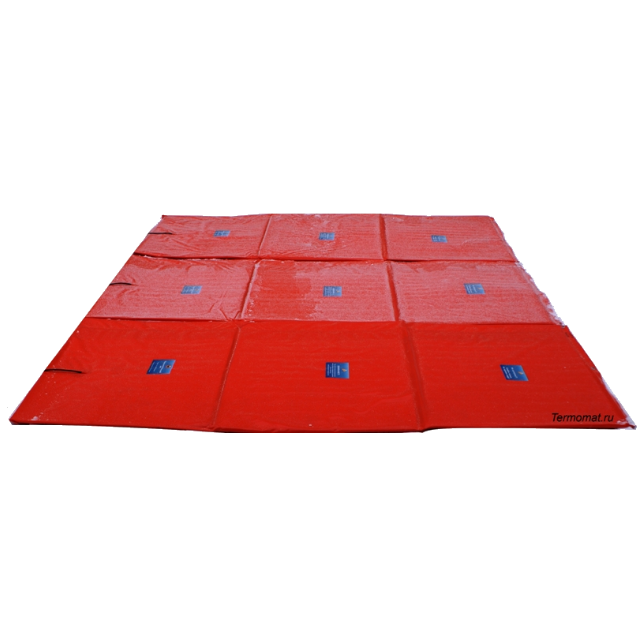

- Термоэлектрические маты для прогрева грунта ТМ-800

Рассмотрим вкратце данные технологии, их преимущества и недостатки. При этом одним из основных критериев возможности применения той или иной технологии размораживания грунтов в ОАО «ОЭК» будет являться простота и безопасность выполнения работ, а также скорость размораживания грунтов.

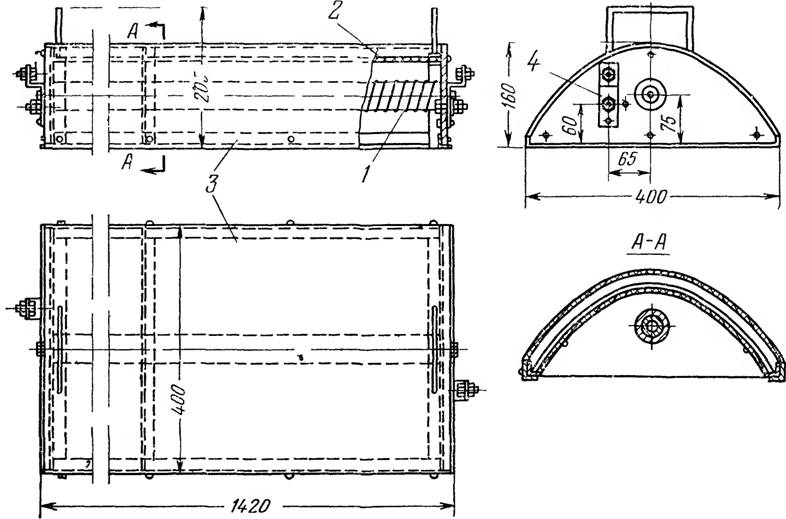

Электрическая рефлекторная печь

Как показал опыт ведения ремонтных работ в условиях городских сетей, наиболее удобным, транспортабельным и быстрым является метод отогрева электрическими рефлекторными печами. В качестве нагревателя в печи применяется нихромовая проволока диаметром 3,5 мм. Рефлектор печи изготовляется из согнутого по оси в параболу с расстоянием от отражающего рефлектора до спирали (фокус) 60 мм алюминиевого, дюралюминиевого или стального хромированного листа толщиной 1 мм. Рефлектор отражает тепловую энергию печи, направляя ее на участок отогреваемого мороженого грунта. Для защиты рефлектора от механических повреждений печь закрывается стальным кожухом. Между кожухом и рефлектором имеется воздушный промежуток, что сокращает потери тепла от рассеивания. Рефлекторная печь присоединяется к электрической сети напряжением 380/220/127 В. При отогреве грунта собирается комплект из трех однофазных рефлекторных печей, которые соединяют в звезду или треугольник соответственно напряжению сети. Площадь отогрева одной печи составляет 0,4X1,5 м2; мощность комплекта печей 18 кВт.

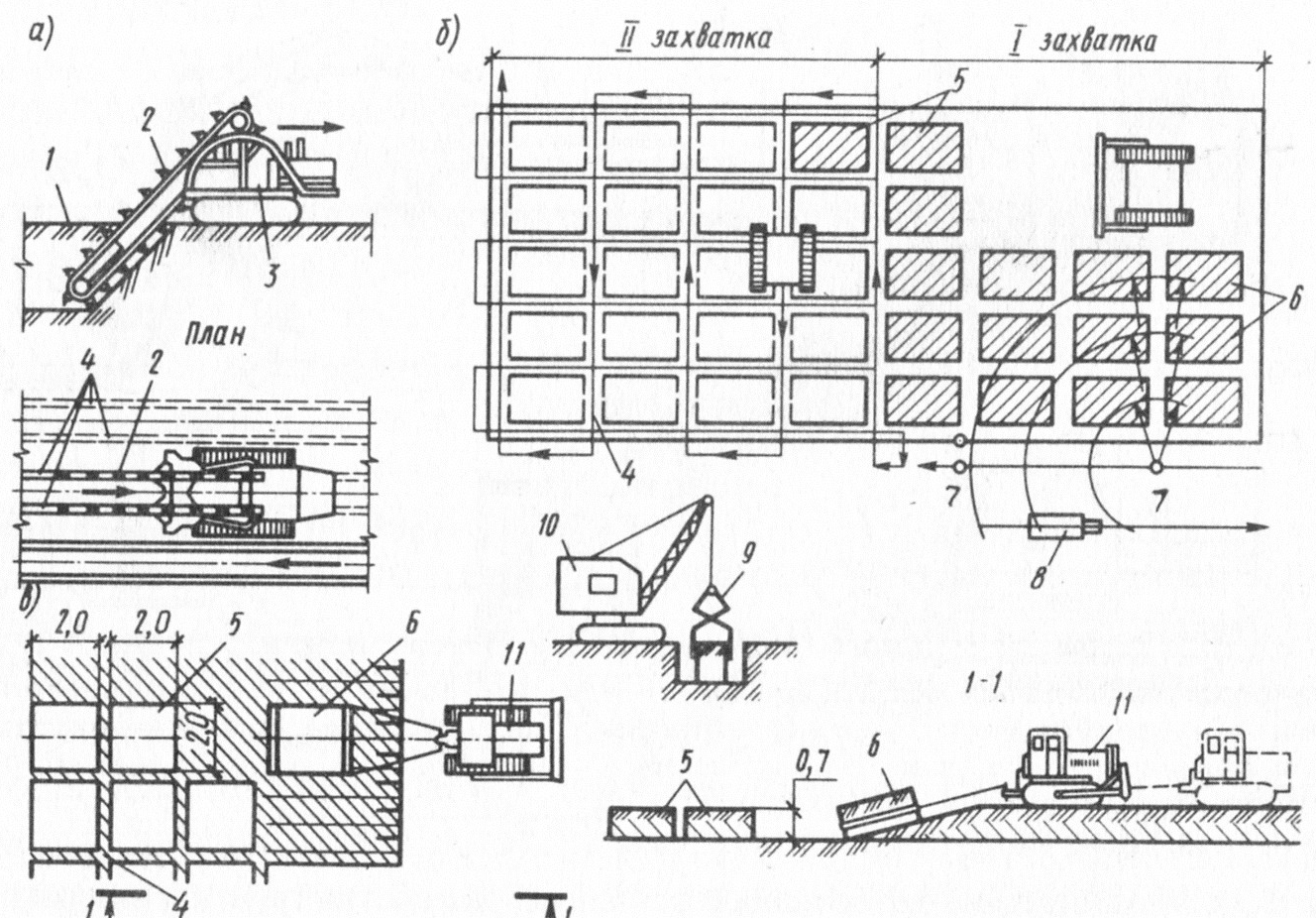

Рис. Рефлекторная печь для отогрева мороженого грунта. 1 — нагревательный элемент, 2 — рефлектор, 3 — кожух; 4 — контактные зажимы

Расход электроэнергии для отогрева 1 м3 мороженого грунта составляет примерно 50 кВт-ч при продолжительности отогрева от 6 до 10 ч. При пользовании печами необходимо также обеспечить безопасные условия производства работ. Место отогрева должно быть ограждено, контактные зажимы для присоединения проводом закрыты, а спирали течи не должны касаться грунта.

Недостатки данного способа: опыт эксплуатации данных устройств в ОАО «МОЭСК» показал необходимость тщательного обслуживания (постоянный надзор за работой) для исключения возможности поражения электрическим током, в следствии перегрева контактов. Незначительная площадь оттаивания. Необходимость организации электроснабжения (стационарными или передвижными источниками, исходя из средней площади прогрева как минимум до 20 кВт/ч).

Тепловые потери в следствии невозможности укрытия данных установок и как следствие низкий КПД (в случае их утепления -возможен перегрев и выход из строя).

Преимущества: при наличии источников питания ~ быстрая транспортировка и настройка в работу. Относительно малый по времени период оттаивания — до 10 час. Энергозатраты на оттаивание средней площадки площадью 16 м2 на глубину 0,5 м составляют 400 кВт-час.

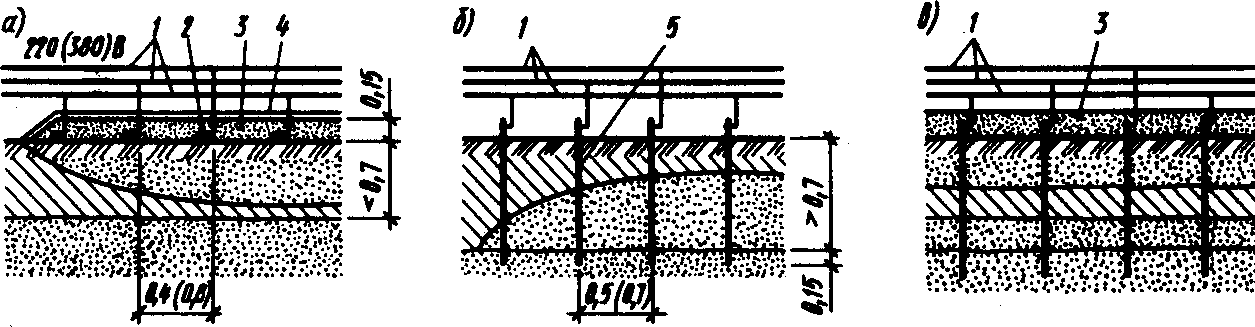

Электрические горизонтальные и вертикальные стальные электроды

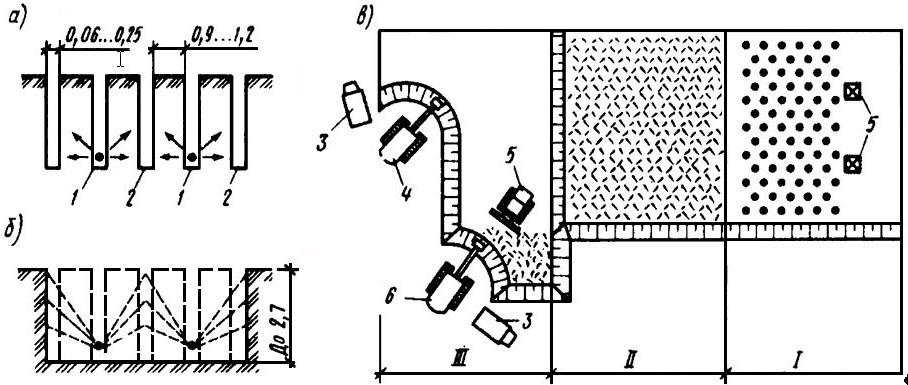

При оттаивании грунта горизонтальными электродами по поверхности грунта укладывают электроды из полосовой или круглой стали, концы которых отгибают на 15…20 см для подключения к проводам. Поверхность отогреваемого участка покрывают слоем опилок толщиной 15…20 см, которые смачивают солевым раствором с концентрацией 0,2…0,5 % с таким расчетом, чтобы масса раствора была не менее массы опилок. Вначале смоченные опилки являются токопроводящим элементом, так как замерзший грунт не является проводником. Под воздействием теплоты, генерируемой в слое опилок, оттаивает верхний слой грунта, который превращается в проводник тока от электрода к электроду. После этого под воздействием теплоты начинает оттаивать следующий слой грунта, а затем нижележащие слои. В дальнейшем опилочный слой защищает отогреваемый участок от потерь теплоты в атмосферу, для чего слой опилок покрывают толем или щитами. Этот способ применяют при глубине промерзания фунта до 0,7 м. Оттаивание грунта вертикальными электродами осуществляют с применением стержней из арматурной стали с заостренными нижними концами. При глубине промерзания 0,7 м их забивают в грунт в шахматном порядке на глубину 20…25 см, а по мере оттаивания верхних слоев грунта погружают на большую глубину. При оттаивании сверху вниз необходимо систематически убирать снег и устраивать опилочную засыпку, увлажненную солевым раствором. Режим прогрева при стержневых электродах такой же, как и при полосовых, причем во время отключения электроэнергии электроды следует последовательно заглублять по мере прогрева грунта до 1,3…1,5 м. После отключения электроэнергии в течение 1…2 дней глубина оттаивания продолжает увеличиваться за счет аккумулированной в грунте теплоты под защитой опилочного слоя. Расход энергии при этом способе несколько ниже, чем при способе горизонтальных электродов.

Расход электроэнергии приданных способах размораживания составляет от 42 до 60 кВт/ч на 1 м3 мороженого грунта при длительности отогрева от 24 до 30 ч. Работы по размораживанию грунта электрическим током должны производиться под надзором квалифицированного персонала, ответственного за соблюдение режима отогрева, обеспечения безопасности работ и исправности оборудования. Указанные требования и сложности их выполнения, естественно, ограничивают возможности применения этого способа.

Недостатками данного способа является: Возможность поражения электрическим током. Необходимость организации электроснабжения (стационарными или передвижными источниками, исходя из средней площади прогрева 16 м2 до 180 кВт/ч). Необходимость подготовительных работ (сборка установки, утепление, а в случае вертикальных — бурение шурфов). Постоянный и тщательный контроль работы устройства. Продолжительность периода оттаивания на необходимую глубину — от 24 до 30 ч. Преимущества: простота в изготовлении (при наличии источника питания). Энергозатраты на оттаивание средней площадки площадью 16 м2 на глубину 0,5 м составляют 480 кВт/час

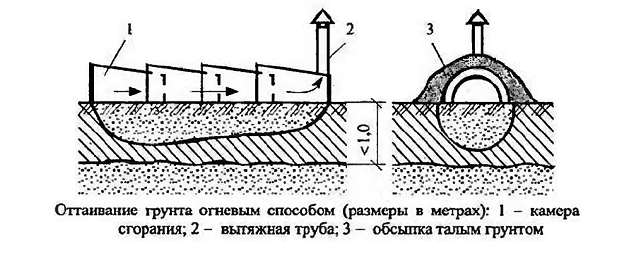

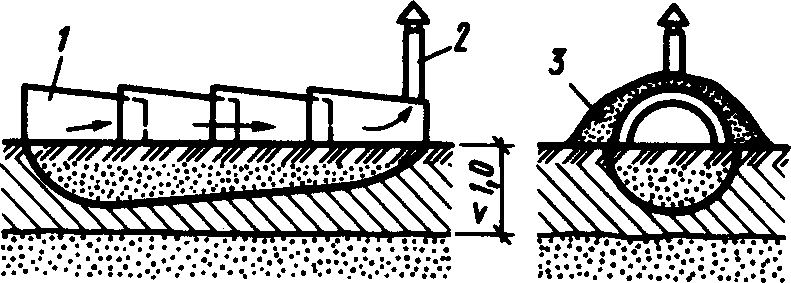

Огневой способ. Костры — открытое пламя

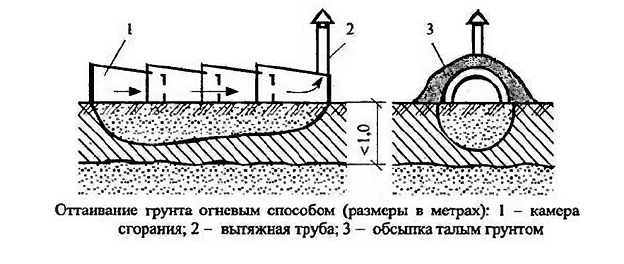

Огневой способ основан на оттаивании грунта путем сжиганием твердого или жидкого топлива в агрегате звеньевого типа, состоящего т ряда металлических коробов в форме разрезанных, по продольной оси усеченных, конусов, из которых собирают сплошную галерею. Первый из коробов представляет собой камеру сгорания, в которой сжигают топливо. Вытяжная труба последнего короба обеспечивает тягу. Для уменьшения тепловых потерь галерею утепляют.

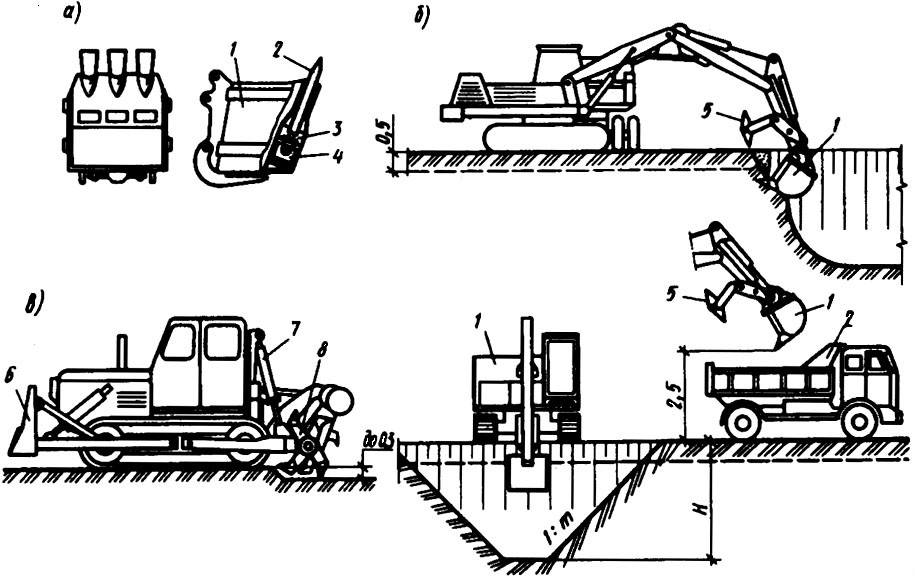

Рис. 3.15. Оттаивание грунта огневым способом (размеры в метрах); 1 — камера сгорания; 2 — вытяжная труба; 3 — обсыпка талым грунтом

Недостатками данной технологии является: длительный по времени процесс размораживания, наличие вспомогательных работ по устройству (разборке) конструкции, постоянный надзор за процессом, большие тепловые потери, вредные выбросы от сжигаемого топлива.

Преимущества: в условиях г. Москва отсутствуют.

Производство работ по размораживанию грунтов с использованием открытого огня (костры) невозможно ввиду запрета на работы с применением открытого огня на территории Москвы.

Химический способ размораживания грунтов

При производстве работ по данной технологии в ранее подготовленные шпуры заливается нагретый раствор реагентов (хлористого натрия). Раствор реагента (хлористого натрия), введенный в грунт, растворяет кристаллы льда, цементирующие минеральный скелет мерзлого грунта, нарушая сцепление его частиц. Химические реагенты запиваются в шпуры, которые бурятся на глубину, равную 0,7…0,8 глубины промерзания, размещаемые в шахматном порядке на расстояние 0,6…1 м друг от друга. При глубине промерзания 1,5…1,8 м длительность размораживания составляет в среднем 6…8 дней.

Недостатками донной технологи и является: длительный по времени процесс размораживания, наличие вспомогательных работ по устройству шурфов, возможность экологического загрязнения грунтов на близлежащей территории, засоление размораживаемых участков грунта и невозможность их дальнейшего использования.

Преимущества: простота в технологии, низкая стоимость, отсутствие необходимости обслуживания.

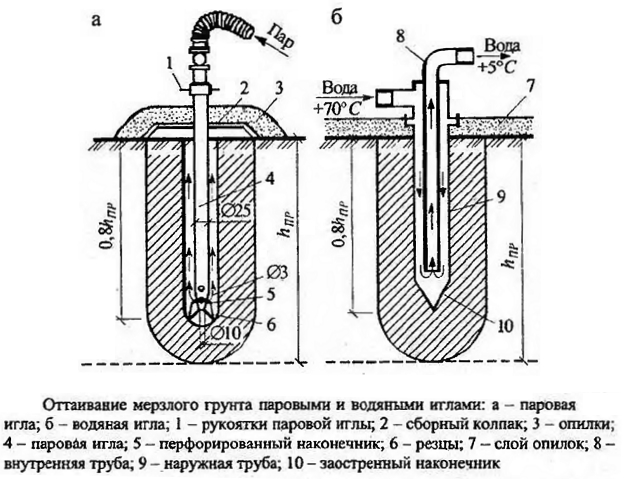

Паровые и водяные иглы

Паровое оттаивание основано на впуске пара в грунт, для чего применяют специальные технические средства — паровые иглы, представляющие собой металлическую трубу длиной до 2 м, диаметром 25…50 мм. На нижнюю часть трубы насажен наконечник с отверстиями диаметром 2…3 мм. Иглы соединяют с паропроводом гибкими резиновыми шлангами с кранами. Иглы заглубляют в скважины, предварительно пробуриваемые на глубину, равную 70% глубины оттаивания. Скважины закрывают защитными колпаками, снабженными сальниками для пропуска паровой иглы. После установки аккумулированных колпаков прогреваемую поверхность покрывают слоем термоизолирующего материала (например, опилок). Иглы располагают в шахматном порядке с расстоянием между центрами 1…1,5 м. Расход пара на 1 м3 грунта составляет 50…100 кг. Этот метод требует расхода теплоты примерно в 2 раза больше, чем метод глубинных электродов

Способы отогрева грунта, при которых нагревательные иглы вводятся в мерзлый грунт путем бурения скважин либо их забивки, не получили применения, так как этот способ эффективен и применение его может быть оправдано экономически при глубине разрытия более 0,8 м, т. е. на глубине, которая для кабельных работ не используется.

Недостатки: необходимость подготовительных работ (шурфы, расстановка паровых игл), необходимость источника пара — и даже в случае передвижной паровой установки опасное промышленный объект (Т более 115 °С), наличие конденсата (скапливается и замерзает в период проведения работ на прилегающих территориях, при стандартной площадке 16 м2 количество конденсата 400 — 800 л), парения в месте производства работ, необходимость постоянного тщательное наблюдение за работой установки. Большой расход энергии при работах на глубине до 0,7 м вследствие больших теплопотерь.

Преимущества: метода проявляются только при работах на больших площадях оттаивания на глубине 1,5 — 1,7 м.

Энергозатраты ориентировочно в 2 раза больше, чем при производстве работ с применением электрического разогрева.

Горячим теплоносителем (песок, шлак, щебень, грунт, отходы, дорожного производства — асфальтобетонная крошка)

Отогрев производится путем засыпки места проведения работ горячим теплоносителем с температурой порядка 100 — 200 °С (песок, шлак, щебень, грунт, отходы дорожного производства — асфальтобетонная крошка) непосредственно на земляное полотно. В случае наличия покрытия земляного полотна (плитка, асфальт, плиты) — оно должно быть демонтировано. Далее место работ огораживается, теплоноситель утепляется (для исключения теплопотерь в наружную среду). Время отогрева составляет в среднем 20+30 час, расход горячего теплоносителя на стандартную площадку 16 м2 составляет около 4 м3 (при стоимости с доставкой и дальнейшей отвозкой 2 500 руб/м3). Ориентировочно через сутки остывший теплоноситель убирается и вывозится в места утилизации.

Преимущества: простота в устройстве и дешевизна метода (средний расход горячего песка -4 м3 при стоимости 2 500 руб/м3), отсутствие необходимости в постоянном наблюдении за процессом размораживания.

Недостатки: возможность срыва сроков поставки, остывание теплоносителя во время транспортировки, необходимость уборки остывшего теплоносителя — погрузка на автомобиль, в случае замерзания самого теплоносителя — дополнительные затраты по его уборке (возможно размораживанию). Длительное время размораживания 20+30 час.

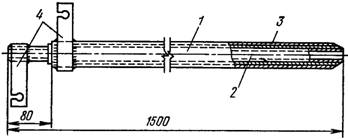

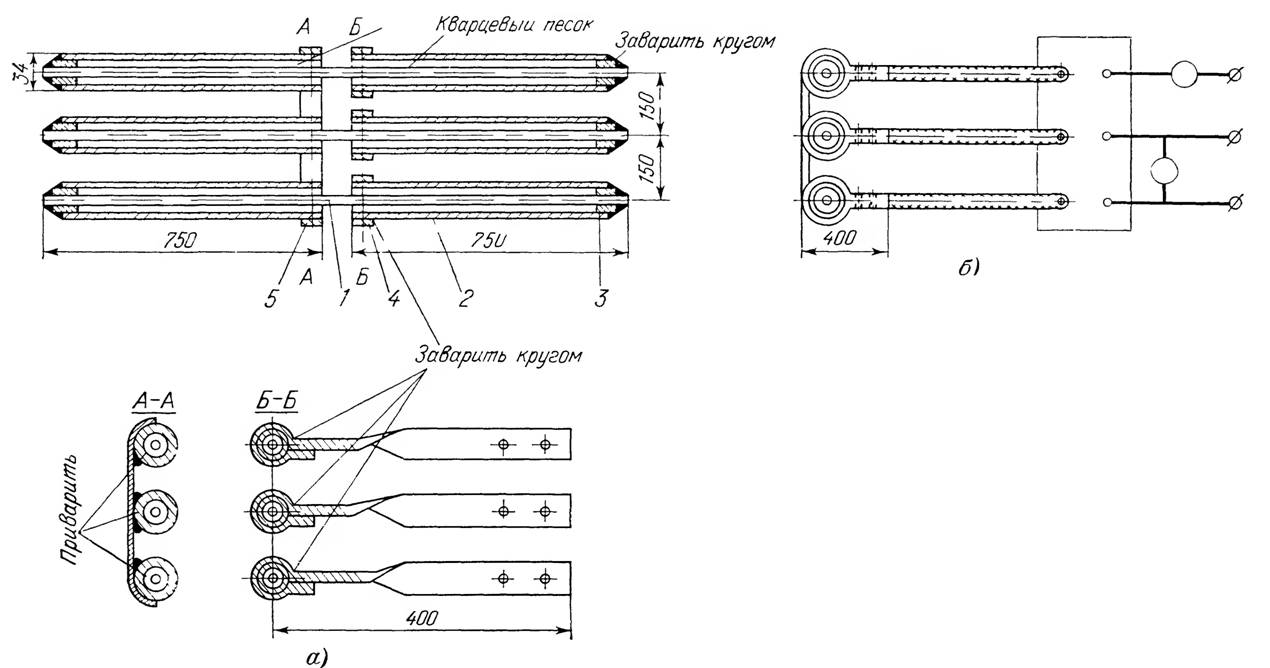

Трубчатые электронагреватели

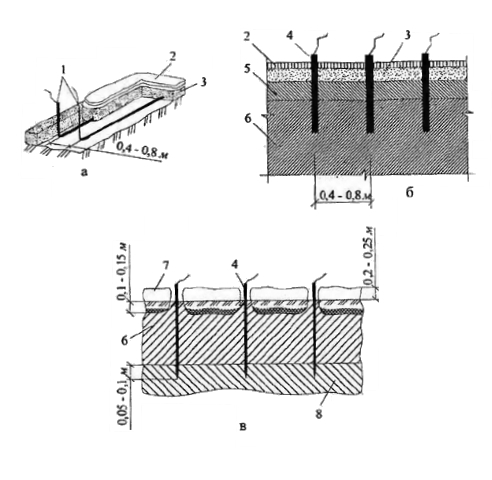

Данная технология основана на передаче теплоты мерзлому грунту контактным способом. В качестве основных технических средств применяют электроиглы, представляющие собой стальные трубы длиной около 1 м, диаметром до 50…60мм. Внутри иглы установлен нагревательный элемент, изолированный от корпуса трубы. Нагревательный элемент имеет контактные выводы для подключения к электрической цепи. Нагреваясь, он передает тепловую энергию стальному корпусу, а тот — мерзлому грунту.

Трубчатые электронагреватели (ТЭНы) относятся к электроприборам, с помощью которых грунт оттаивают радиально в горизонтальном направлении. Электронагреватели рассчитаны на напряжение 220…380 В, силу тока 5 А и температуру нагрева 300…600 °С. ТЭНы включают в цепь электрического тока последовательно, опускают в заранее пробуренные шпуры диаметром до 50 мм и располагают в плане в шахматном порядке на расстояниях 0.5…1 м. Для прогрева грунта применяют также коаксиальные электронагреватели, которые представляют собой две трубы длиной 1,5 м, диаметром 25 и 13 мм, вставленные соосно одна в другую, свободное пространство заполнено кварцевым песком. Процесс отогрева длится 1,5…2 суток при расходе 10…42 кВт-ч на 1 м3 мерзлого грунта.

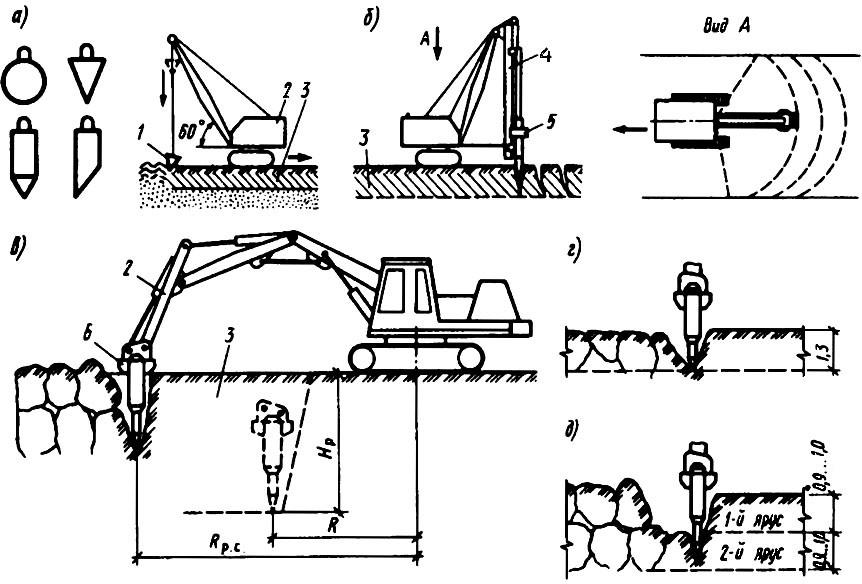

Схема коаксиального электронагревателя:

1 — наружная труба; 2 — внутренняя труба; 3 — песок; 4 контактные пластины

Недостатки: необходимость тщательного обслуживания (постоянный надзор за работой) для исключения возможности поражения электрическим током, в следствии перегрева контактов. Незначительная площадь оттаивания. Необходимость организации электроснабжения (стационарными или передвижными источниками, исходя из средней площади прогрева 16 м2 до 10-12 кВт/ч). Необходимость подготовительных работ (шурфы, расстановка ТЭНов). Длительный по времени период оттаивания — от 36 до 48 час. Преимущества: Относительно малые энергозатраты — исходя из средней площади прогрева 16 м2 на глубину 0,5 м составляют 240 кВт-час.

Энергозатраты на оттаивание средней площадки площадью 16 м2 на глубину 0,5 м составляют 240 кВт-час.

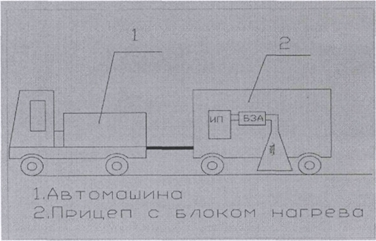

Токи высокой частоты

Этот способ пока не получил практического применения ввиду сложности оборудования, возможности негативного воздействия на металл (в частности проходящих рядом сетей). Серийно выпускаемое оборудование отсутствует. Однако при возможности его применения (наличие правильно подобранного оборудования с определенными режимами) — это один из наиболее эффективных методов размораживания грунтов в части времени размораживания. При этом необходимо учитывать, что сокращение времени на размораживание приведет к большим энергозатратам на единицу времени. В России функционирует ФГУП Всероссийский Научно-Исследовательский Институт токов высокой частоты им. В.П. Вологдина (Санкт-Петербург). Институт производит разработку и изготовление специализированного оборудования в данном направлении.

Имеющиеся в институте экспериментальные данные и проведённые аналитические оценки показывают, что при мощности излучения 50 кВт на частоте 915 МГц для поднятия температуры 1 м3 грунта от -10 до 0 °С потребуется 10+20 минут. Прогрев при этом будет осуществляться послойно с удалением размороженного слоя. Разово отогреваемая площадь составит от 0,25 м2 до 0,75 м2 (в зависимости от количества излучателей-рупоров). Для достижения глубины 1м потребуется удалить 3+4 слоя. С учётом КПД генератора общая подводимая к установке мощность будет составлять 80+90 кВт. Ориентировочная стоимость разработки и изготовления данной установки по предварительной оценке составляет 8+10 млн.руб.

Общее описание установки:

В прицепе (2) располагаются: генераторный блок и источник питания (ИП), блок защиты генератора и автоматики (БЗА), излучатель. Излучатель представляет собой одну или несколько антенн (например, рупорных антенн). Антенны должны иметь возможность вертикального перемещения для обеспечения оптимального расстояния от нагреваемого объёма. Кроме того, в прицепе должны располагаться водоохлаждающая станция для охлаждения магнетрона и циркулятора и блок управления с рабочим местом для оператора. Ориентировочная площадь прицепа будет 5+6 м2, масса оборудовании составит 0,8 — 1,2 т. Отогреваемая разово площадь составит от 0,25 м2 до 0,75 м2.

Методы размораживания грунтов, применяемые в аналогичных компаниях и условиях.

В аналогичных условиях эксплуатации электросетевых объектов ОАО «МОЭСК» для размораживания грунтов в настоящее время использует горячий сыпучий теплоноситель как одно из более простых и доступных средств. Ранее используемый ОАО «МОЭСК» опыт применения рефлекторных печей не нашел применения в компании вследствие необходимости постоянного контроля за технологическим процессом, в частности постоянный контроль за нагревательными контактами для исключения их перегрева и нарушения, которые могут привести к поражению электрическим током.

Опыт организации работ в зарубежных компаниях.

Опыт организации аналогичных работ, в частности выполняемых коммунальными службами, за рубежом базируется на применении экологически чистых, безопасных в производстве работ методах. В частности — применение гидравлических станции для размораживания грунтов.

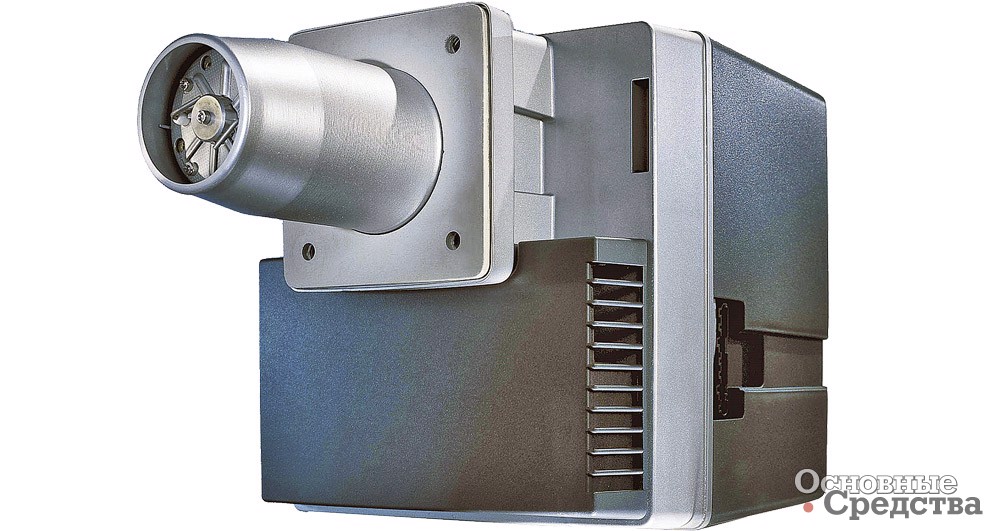

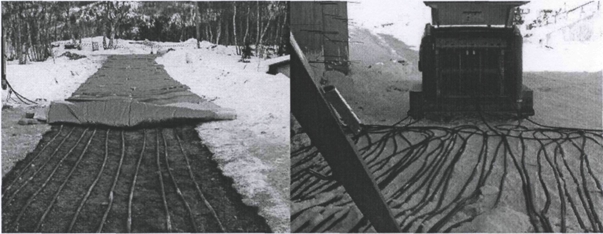

Гидравлические станции типа устройства для прогрева почвы типа Е700М и Е350М

Технология размораживания грунтов гидравлическими станциями основана на передаче тепла от нагреваемого установкой жидкого теплоносителя через раскатываемые гибкие нагревательные рукава непосредственно на поверхность грунта. Нагрев теплоносителя производится внутри установки горелкой. Максимальная температура нагрева теплоносителя в данных установках (в зависимости от производителя) находится в пределах 75 °С — 90°С. Установки оборудуются довольно большим количеством гибких рукавов, которые позволяют размораживать одновременно площадки размером до 400 м2. Безостановочная эксплуатация данных установок возможно в течении 5 суток. Средняя скорость размораживания грунтов с применением данных установок составляет 30 — 60 см/сутки. Однако при более плотной укладке нагревательных рукавов и их тщательной теплоизоляции возможно сокращение сроков размораживания грунтов. Преимуществами данных установок является простота в обслуживании, безопасность и стабильность результатов при производстве работ, возможно при необходимости размораживать значительные площади мерзлого грунта.

К недостаткам можно отнести высокую стоимость оборудования (2 — 3 млн.руб), необходимость присутствия оператора при производстве работ по размораживанию грунтов.

В частности одним из производителей оборудования в данном направлении является фирма Ваккер Нойсон.

Немецкая технология прогрева грунта позволяет избежать траты большого количества средств, При этом прогрев мерзлого грунта осуществляется в относительно короткие сроки 20-30 час, что позволяет экономить время на проведении работ и точно рассчитывать сроки требуемых на земляные работы.

Максимальный выход тепла в кратчайшее время. Тепловой К. П.Д. при идеальных условиях достигает 94% (высочайший показатель в отрасли).

Нагнетательные насосы обеспечивают максимальную производительность и равномерную теплопередачу.

Благодаря эффективному использованию энергии возможно непрерывное использование длительностью до 63 часов (Е 350М) или 130 часов (Е 700М).

Способность размораживать замерзший грунт до глубины 60 см в сутки.

Цифровой термостат позволяет оператору просто регулировать температуру теплообменной среды.

Этапы рабочего процесса:

- Установка благодаря колесной базе легко доставляется на рабочую площадку. Нагревательный рукав легко разматывается с встроенной лебедки и укладывается змейкой на обрабатываемой поверхности ‘рукав может покрыть 200 лГ — Е 350М и 400 м’ — Е 700М).

Вот как это работает:

- Распределенный рукав покрывается паронепроницаемой пленкой (важно при работе с бетоном) и теплоизоляционными матами.

- Дизельная горелка нагревает водно-гликолевую смесь и подает ее с помощью насоса по уложенному нагревательному рукаву.

- Нагревательный рукав укладывается змейкой на обрабатываемой поверхности. Расстояние между соседними участками рукава при этом должно составлять около 45 см. Это позволит прогреть грунт максимально быстро.

- Рукава покрываются паронепроницаемой пленкой и теплоизоляционными матами.

- Дизельная горелка нагревает водно-гликолевую смесь и подает ее с помощью насоса по уложенному нагревательному рукаву.

- Участок грунта размораживается в течение суток, и сразу после этого можно продолжать работу и укладывать несущий слой.

Термоматами ТМ-800 для прогрева грунта

Технология применения термоматов ТМ-800 для размораживания грунтов основана на действии инфракрасного излучения. В качестве греющего элемента в термоматах используется греющая инфракрасная термоплёнка Heat Plus, поэтому прогрев происходит одновременно сразу на всю глубину промерзания (использование проникающих свойств инфракрасной энергии) плюс контактной передачей тепла от поверхности термомата.

Термоматы ТМ-800 для прогрева грунта — это полностью готовое устройство, имеющее нагреватель, теплоизоляцию, датчики регулировки температуры и грязе-водонепроницаемую оболочку. Стандартные размеры термомата 1,2*3,2 м, мощностью 800 Вт/м2.

Практика показывает, что для прогрева грунта на глубину 80 см необходимо от 20 до 32 часов.

К недостаткам метода размораживания грунтов термоматами можно отнести необходимость обеспечения их электропитания, необходимость нахождения в месте производства работ наблюдающего-оператора и отсутствие антивандальной защиты.

К преимуществам применения термоматов ТЭМ для прогрева грунта можно отнести низкую стоимость (2 500 руб/м2), простота настройки и обслуживания, низкое энергопотребление — 8 кВт/час на стандартную площадь 16 м2.

Экспериментальный график прогрева грунта термоматами.

Эксперимент проводился в конце зимы (время наибольшего промерзания грунта).

Прогрев грунта термоматами происходит в автоматическом режиме. Условия проведения эксперимента:

- Температура воздуха: -20 °С.

- Начальная температура грунта: -18 °С.

- Грунт: (глина, песок, шлак) 20 см далее глина.

- Термоэлектрический мат ТМ-800 стандартного размера 1,2*3,2 м, мощностью 800 Вт/м.кв.

Этапы работы:

- Подготовительный этап

- Основной этап

- На подготовленную площадку укладываются полиэтиленовая пленка.

- Вся площадь которую необходимо прогреть застилается термоматами, при этом не допускается их взаимное перекрытие.

- Осуществляется подключение термоматов к питающему проводу по «параллельной» схеме.

- Подается электропитание и осуществляется прогрев.

- Заключительный этап

На подготовительном этапе проводится расчистка участка от снега, поверхность максимально выравнивается (выступающие элементы срезаются, ямы засыпаются песком). Производится расчёт количества и параметров термоматов.

Прогрев грунта термоматами ТМ-800 происходит в автоматическом режиме. В первые часы, всё выделенное тепло поглощается грунтом и термоматы работают не отключаясь, затем с прогревом поверхности грунта начинает повышаться температура на греющей поверхности термомата и при её достижении 70 °С секции отключаются. Повторное включение секции термомата происходит при достижении нижнего температурного порога (55 — 60 °С). В таком режиме термоматы работают до их отключения от электросети.

Практика показывает, что для прогрева грунта на глубину 60 см. необходимо от 20 до 32 часов. Следует принимать во внимание, что на время прогрева влияют начальные условия (температура воздуха и грунта) и свойства грунта (теплопроводность).

Во избежание перегрева и возможного прогара термомата, необходимо обеспечить достаточный теплообмен (плотное прилегание термомата к прогреваемой поверхности). Не допускается размещение между матом и обогреваемым объектом, каких-либо теплоизолирующих материалов, препятствующих передаче тепловой мощности к обогреваемому объекту.

После окончания прогрева грунта необходимо отключить подачу электропитания, после чего термоматы можно аккуратно убирать. Срок службы термомата напрямую зависит от бережного отношения к нему. Не допускается хождение по термоматам и бросание тяжелых и острых предметов на его поверхность. Складывать термомат можно только по специальным линиям сгиба. Размеры термомата для прогрева грунта в сложенном состоянии 110 см*120 см*6 см. Хранить термоматы рекомендовано в сухом месте. Теоретическая номограмма для определения ориентировочной продолжительности оттаивания и отогрева мерзлых грунтовых оснований нормальной влажности термоматами.

Допустим, глубина промерзания основания равна 1 метру, средняя температура воздуха — 15 °С, основание суглинистое и средняя температура обогрева + 50 °С, тогда продолжительность обогрева составит примерно 11 часов.

Администрация сайта http://termomat.ru/ благодарит автора доклада заместителя начальника ремонтного отдела ОАО «ОЭК» Лобанова Э.А. за предоставленные материалы.

Теплом своим отогревая землю… (Часть 1)

Оборудование и методы прогрева мерзлых грунтов при производстве земляных работ

Как известно, в зимнее время грунт порой промерзает так, что его не берет даже экскаватор и гидромолот. К тому же в населенных пунктах в грунте находятся подземные коммуникации, которые могут быть повреждены при ударных воздействиях на грунт. Поэтому мерзлый грунт должен быть предварительно отогрет. Существует ряд способов прогрева мерзлого грунта. Каждый из них имеет свои достоинства и недостатки.

Способы оттаивания мерзлого грунта классифицируются по направлению подачи тепла в грунт и виду используемого теплоносителя.

Оттаивание сверху вниз. Этот способ наименее эффективный, так как источник тепла в этом случае размещается в зоне холодного воздуха, что вызывает большие потери тепла. В то же время его достаточно легко и просто осуществить, он требует минимальных подготовительных работ, в связи с чем часто применяется на практике.

Оттаивание снизу вверх предполагает бурение скважин, в которые опускаются источники тепла. Расход энергии в этом случае минимальный, т. к. благодаря слою грунта потерь тепла практически нет. Некоторые специалисты даже считают, что не требуется утеплять сверху обрабатываемую площадь слоем опилок и т. п. материалов. Главный недостаток этого способа – трудоемкие подготовительные операции, это ограничивает область его применения.

Оттаивание по радиальному направлению. В этом случае тепло распространяется в грунте перпендикулярно от вертикально погруженных в грунт источников энергии. Этот способ по экономическим показателям занимает промежуточное положение между двумя ранее описанными, а для осуществления также требует значительных подготовительных работ.

Независимо от принятого способа отогреваемая поверхность предварительно очищается от снега, льда и верхних покровов основания (асфальт, бетон).

Термоэлектрические маты

Маты термоэлектрические (термоматы) – это инфракрасные нагреватели, многофункциональное и экологичное вспомогательное строительное оборудование, они позволяют эффективно прогревать грунт и застывающий бетон при небольшом потреблении энергии, поддерживают заданную температуру в автоматическом режиме, а некоторые модели могут использоваться для растапливания снега и льда. В конструкцию термоматов входят греющая пленка, излучающая тепло в инфракрасном диапазоне, с теплоизоляцией, представляющая собой многослойный «сэндвич» из полипропилена или пенополиэтилена толщиной 6–10 мм, ограничители для поддержания постоянной температуры и грязеводонепроницаемая ПВХ-оболочка с герметично запаянными швами, устойчивая к неблагоприятным атмосферным воздействиям. Выпускаются в виде прямоугольных полотнищ различной площади и рулонов значительной длины.

Возможности термоматов. Многие западные и отечественные специалисты считают, что прогрев грунта термоэлектрическими и термоизоляционными матами – оптимальная технология для оттаивания больших площадей мерзлого грунта и льда. Они могут работать от однофазных источников электроэнергии с напряжением 220 В. Работают лучше, чем солнце в весенний день, – 24 часа 7 дней в неделю. Способны нагревать грунт до температур на 50–80 °С выше температуры окружающего воздуха и прогревают сильно промерзший грунт на глубину до 450–800 мм за 20–72 часа работы в зависимости от температуры воздуха и свойств грунта. Снег и лед превращаются в воду, которая впитывается в грунт и размораживает нижележащие слои грунта. Они способны разморозить замерзшие канализационные трубы на глубине до 2,5 м. Допустимая температура работы термоматов может составлять до –35 °С. Удельная мощность, излучаемая термоматами, может достигать нескольких сот ватт на 1 м2. За счет проникающих свойств и направленного действия инфракрасного излучения, а также контактной передачи тепла от поверхности термомата прогрев грунта происходит с высокой эффективностью одновременно сразу на всю глубину промерзания.

Компания «Тепловые системы» (г. Москва), входящая в ГК «AKKURAT», занимается разработкой, испытаниями и производством термоэлектрических матов ТЭМ для ускорения твердения бетона и для прогрева грунта. Кроме того, термоматы применяются и для выполнения других задач, например, обогрева емкостей, прогрева каменной кладки и т. д.

Термоэлектрические маты изготавливаются по собственному патенту с использованием качественной инфракрасной пленки Marpe Рower 305 повышенной мощности (400, 600 и 800 Вт/м2), которая производится южнокорейской компанией Green Industry Co. Напряжение питания 220 В/ 50 Гц. Допускается эксплуатация при температуре окружающей среды от –60 до +40 °С и относительной влажности до 100%.

Главное условие правильной эксплуатации термоматов – это плотное прилегание рабочей поверхности термомата к обогреваемому объекту (бетону или грунту). Время набора критической прочности (70%) для бетонной плиты толщиной 200 мм составляет порядка 12 ч; время прогрева замерзшего грунта – от 20 до 36 ч.

Результаты испытаний. В технической литературе приводятся описания испытаний одной из моделей термоматов размером 1,2х3,2 м и мощностью 800 Вт/м2. Эксперимент проводился в конце зимы, в период наибольшего промерзания грунта. Прогрев грунта термоматами происходил в автоматическом режиме при температуре воздуха –20 °С, начальной температуре грунта –18 °С, верхний слой грунта в 20 см состоял из смеси глины, песка и шлака, далее шла чистая глина. Участок был очищен от снега, поверхность максимально выровнена, на нее уложена полиэтиленовая пленка. Далее укладывались термоматы один вплотную к другому без перекрытия и подключались к электропитанию по «параллельной» схеме. В первые часы все выделенное тепло поглощалось грунтом, и термоматы работали не отключаясь, затем, с прогревом поверхности грунта до 70 °С, термоматы начинали отключаться, а когда температура термомата опускалась до 55–60 °С, он снова включался. На время прогрева влияют начальные условия (температура воздуха и грунта) и свойства грунта (теплопроводность, влажность). Испытания показали, что для прогрева данного грунта на глубину 600 мм необходимо от 20 до 32 ч.

Термоматы создают стабильный тепловой поток, что является необходимым условием качественного затвердевания бетона в зимнее и летнее время и исключает появление температурных трещин. Марочный бетон за 11 ч набирает прочность, которую он приобрел бы за 28 суток в естественных условиях. Высокая скорость схватывания бетона достигается за счет проникновения инфракрасных лучей в толщу бетонной массы.

Применение. Маты раскатываются из рулонов, подключаются к источнику электроэнергии. Чтобы повысить эффективность их работы, сверху рекомендуется расстелить теплоизоляционные защитные маты, сохраняющие тепло и защищающие от ветра. Во избежание перегрева и прогара термомата необходимо обеспечить плотное прилегание термомата к прогреваемой поверхности. Не допускается размещение между матом и обогреваемым объектом каких-либо теплоизолирующих материалов, препятствующих передаче тепла к объекту.

ООО «Завод «УралСпецГрупп» (г. Миасс) предлагает термоматы со встроенными датчиками ограничения температуры для прогрева бетона и грунта мощностью 400 и 800 Вт/м2 соответственно. Термоматы могут состоять из нескольких независимых секций. Каждая секция имеет свой терморегулятор-ограничитель и поддерживает температуру нагрева в определенном диапазоне.

За счет равномерного распределения тепла на прогреваемой поверхности и автоматического контроля температуры значительно ускоряется рост прочности бетона. Сроки выдерживания бетона до набора марочной прочности составляют от 10 ч до 2 суток. Температура нагрева матов не выше +70 °С. Условия эксплуатации: температура окружающей среды от –40 до +40 °С, относительная влажность до 100%.

Преимущества термоматов. Оборудование не требует предварительной подготовки и полностью готово к работе; относительно невысокая стоимость; простота настройки и обслуживания; малый вес и удобство в эксплуатации, от работников не требуется специальных навыков; высокий КПД и низкое энергопотребление, например, 0,5 кВт.ч на 1 м2. Термоэлектроматы полностью безопасны. В каждом сегменте термомата есть термоограничитель, температура не поднимется выше заданной. Оборудование не загрязняет окружающую среду. По требованию заказчика термоматы могут производиться с индивидуальными параметрами мощности и размеров.

Недостатки термоматов. Необходимость обеспечения электропитания и постоянного контроля работы оборудования; отсутствие антивандальной защиты, относительная нестойкость к повреждениям.

Гидравлические станции для прогрева грунта

Если нужно прогреть грунт зимой на большой площади, например, под устройство бетонной подушки в 400 м2 и более, обычными способами – термоматами, инфракрасными излучателями, тепловыми пушками, навряд ли получится разогреть такую массу земли на такой площади. Скорее всего здесь будет эффективна технология прогрева земли с помощью парникового эффекта, который создается гидравлическими станциями. В настоящее время западные компании широко применяют технологию размораживания грунтов гидравлическими станциями в зимний период для проведения землеройных и бетонных работ. Компактные гидравлические станции для прогрева грунта появились на мировом рынке строительного оборудования около 15 лет назад.

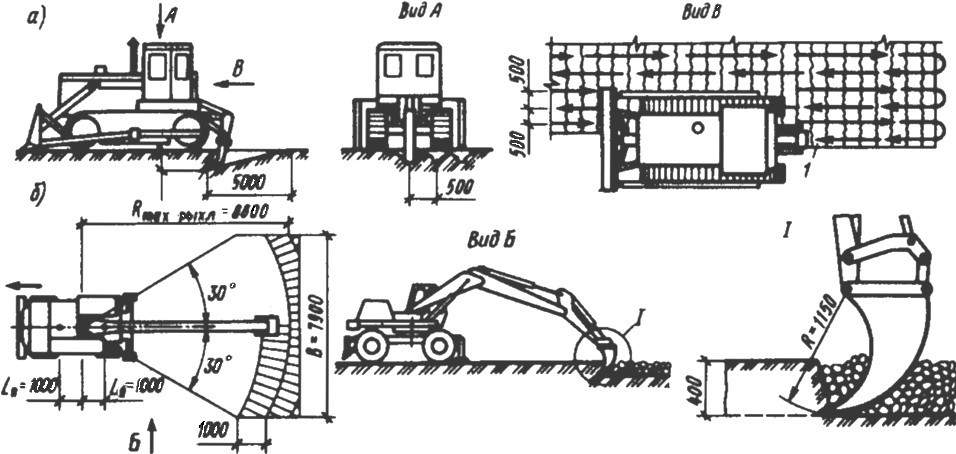

Конструкция и работа установки. Сама установка представляет собой мобильную мини-котельную. Прицеп, на котором размещается гидравлическая станция, устанавливается как можно ближе к участку, который должен прогреваться.

Прогреваемая поверхность расчищается от снега. Тщательная расчистка позволит сократить время оттаивания на 30%, сэкономит топливо, избавит от грязи и лишней талой воды, затрудняющей дальнейшее ведение работ. Включается котел, в котором нагревается теплоноситель. В качестве теплоносителя чаще всего используют воду, но на Западе в ходу и водно-гликолевая или пропилен-гликолевая смесь. Максимальная температура нагрева теплоносителя в современных установках (в зависимости от производителя) находится в пределах 75–90 °С. Цифровой термостат позволяет оператору просто регулировать температуру теплоносителя. Нагревательный котел оснащается горелкой, работающей на газе или дизельном топливе. Нагретый до заданной температуры теплоноситель поступает в термоизолированную емкость. Из емкости теплоноситель с помощью насоса нагнетается в нагревающие шланги.

Нагревающие шланги разматываются из катушки. Рекомендуется укладывать их «змейкой» в 2–4 ряда в зависимости от того, какой интенсивности требуется прогрев. Чем меньше расстояние между витками (например, 450 мм), тем меньше времени потребуется на прогрев поверхности. В зависимости от межшлангового расстояния можно добиться нужной площади и скорости прогрева. Входы и выходы шлангов подсоединяются к распределительному коллектору станции так, чтобы теплоноситель циркулировал через них по замкнутому контуру. В принципе, шланги можно укладывать по произвольной схеме, по форме и рельефу прогреваемой поверхности тоже ограничений нет.

Дизельная станция размораживания грунта и прогрева бетона СРГПБ.СИ.350 производства ЗАО «СИ» (г. Москва). Тепловая мощность – 31 кВт/ч. Тепловой к.п.д. составляет 85%. Может непрерывно работать в течение 120 ч. Объем системы теплоносителя – 190 л. Рабочая температура системы обогрева: 37–82 °C. Рабочее давление в системе обогрева: 4,7–6,2 бар. Длина греющего шланга – 360 м. Производительность циркуляционного насоса – 1010 л/ч. Площадь размораживания и прогрева – от 104 до 210 м2. Площадь размораживания с дополнительной увеличенной катушкой хранения рукава и насосом – от 310 до 620 м2. Позволяет прогревать грунт до 400 мм в глубину за 24 ч. Смонтирована на одноосном шасси прицепа. Масса установки, заправленной топливом, 1402 кг.

Шланги армированы синтетическим волокном и обладают исключительной гибкостью и прочностью на разрыв. Исправность и готовность оборудования к работе контролируется встроенными датчиками. Шланги и прогреваемый участок обязательно закрываются паронепроницаемой или полиэтиленовой пленкой внахлест (особенно важно при работе с бетоном) и теплоизолирующими матами (утеплителем), чтобы создать «парниковый эффект» и уменьшить потери тепла в окружающий воздух. Чем тщательнее будет изолирована прогреваемая поверхность, тем меньше потребуется времени, чтобы прогреть грунт. Пленка не позволит нагретой воде испариться. Талая вода растопит лед в нижних слоях грунта.

Время подготовки к прогреву занимает всего лишь около 30 минут. Открывается кран – и нагрев пошел! В гидравлических станциях некоторых производителей есть возможность при необходимости увеличить в несколько раз номинальную площадь прогрева грунта за счет подключения дополнительного насоса и дополнительных шлангов. Прогрев мерзлого грунта осуществляется в относительно короткие сроки – 20–30 ч, но при необходимости возможна непрерывная эксплуатация таких установок и до 60–130 ч. Такая установка имеет к.п.д. до 94%, то есть практически все тепло, вырабатываемое установкой, идет на прогрев грунта. Средняя скорость размораживания грунта подобным методом составляет 300–600 мм в глубину в сутки. Однако при более плотной укладке нагревательных рукавов и тщательной теплоизоляции можно увеличить темп размораживания.

Прочие возможности применения. Вскоре после начала использования этой технологии выяснилось, что гидравлические станции также помогают ускорить процесс застывания бетона зимой, не давая влаге в бетоне превратиться в лед даже при температурах от –30 до –40 °С. Бетону для застывания требуется тепло: чем теплее будет бетон, тем скорее он отвердеет, оптимальная температура для застывания от +20 до +25 °С. В сильный мороз бетон будет твердеть очень долго и потеряет качество. Кроме того, прогревающие гидравлические станции можно использовать для обогрева теплиц и цветников, отопления помещений, предотвращения обледенения футбольных полей и т. д.

В России для работы на больших площадках широкое применение находят гидравлические установки для отогрева грунта Wacker Neuson E350 и E700, HSH 700 G. Установки сертифицированы в России и не требуют специальных допусков для оператора.

Гидравлическая станция для прогрева поверхности Wacker Neuson HSH 350 имеет массу (с топливом) 1500 кг. Производительность нагревателя (брутто) 30 кВт. При идеальных условиях к.п.д. может достигать 94%. Длина шланга – 350–700 м.

Установка серии HSH может размораживать замерзшую почву, а также проводить обработку бетона даже при отрицательных температурах. Возможность непрерывной эксплуатации – до 63 ч. При использовании дополнительного оборудования можно обеспечить оттаивание почвы площадью до 300 м2 и прогреть до 612 м2 бетона. Устройство HSH смонтировано на прицепе.

Преимущества и недостатки. Преимуществами данной технологии перед другими методами являются: возможность отогревать значительные площади грунта; простота в эксплуатации, обслуживании и хранении оборудования; использование оборудования не требует специфических знаний, навыков и длительного обучения персонала; автономность, мобильность и многофункциональность оборудования; стабильность результатов при производстве работ; минимальные трудовые и материальные затраты на подготовку прогреваемой поверхности; экологичность и безопасность – нет опасности поражения электрическим током и горячим теплоносителем, не создает магнитных полей, прогревающие шланги полностью герметичны.

К недостаткам можно отнести высокую стоимость оборудования (2–3 млн руб.), необходимость постоянного присутствия оператора при производстве работ.

Если гидравлическая станция требуется для разового применения или не часто, можно взять ее в аренду. Благодаря указанным выше преимуществам средства, затраченные на аренду, окупятся очень быстро. Обычно стоит компании один раз попробовать использовать подобную гидравлическую станцию, как она становится приверженцем технологии гидравлического прогрева грунта.

Тепляк/ шатер и нагревательное оборудование

Далее представим несколько способов прогрева, для которых общим является наличие некоего строения над прогреваемым участком и источника тепла.

Прогрев горячим воздухом. Довольно простой и доступный метод прогрева грунта – с помощью горячего воздуха – позволяет размораживать грунт в самое холодное время. Предварительно с отогреваемого участка необходимо убрать снег. Над участком возводится временное строение – тепляк или шатер. Тепляк – временное каркасно-тентовое строительное укрытие для гидро- и теплоизоляции. Применяется при выполнении строительных работ. Внутри устанавливается дизельная, газовая или электрическая тепловая пушка, газовая горелка или печка. Воздух в тепляке/ шатре может нагреваться до 50–65 °C. Стены и крышу тепляка/ шатра можно накрыть имеющимися теплоизолирующими материалами или даже лапником из леса.

В нашей стране выпускаются тепловые пушки под брендом Hyundai. Например, тепловая пушка Hyundai H-HG7-50-UI712 с нагревательным элементом ТЭН мощностью 4,5 кВт. Агрегат имеет режимы работы: вентиляция, интенсивный и экономичный обогрев. Температура воздуха на выходе по сравнению со входом увеличивается на 32 °С. Производительность – 420 м3/ч воздуха. Продолжительность работы/ пауза – 22/ 2 ч. Есть датчик защиты от перегрева.

Преимущества. Соорудить такое временное помещение или развернуть такую установку намного проще и требуется меньше трудозатрат, чем на оборудование для прогрева грунта других типов. Одновременно с размораживанием эта установка подсушивает грунт, и его становится легче копать. Западные производители такого оборудования утверждают, что их установки прогревают и высушивают грунт быстрее в два раза, чем при использовании гидравлических станций со шлангами, по которым циркулирует горячий теплоноситель.

Недостаток. Слабая теплоизоляция, отсюда большие потери тепла, воздушные тепловые пушки передают грунту всего около 15% тепловой энергии.

Итальянская компания Master Climate Solutions (входит в Dantherm Group) выпускает на заводе в Италии нагреватели воздуха под брендом MASTER. Дизельные тепловые пушки с прямым и непрямым нагревом, а также газовые и электрические тепловые пушки. Некоторые из пушек с дизельным нагревом оборудуются специальным гнездовым термостатом ТН-1, который устанавливается непосредственно на изделии, или с термостатом ТН-2, который подключается с помощью кабеля. Агрегаты способны непрерывно работать длительное время практически со 100%-ным к.п.д.

Например, дизельная тепловая пушка прямого нагрева MASTER B 150 CED мощностью 44 кВт развивает поток воздуха 900 м3/ч, расход топлива 3,7 кг/ч, температура воздуха на выходе 300 °С, масса установки 30,3 кг. Работает без дозаправки в течение 13 ч. Оснащена устройством автоматического управления горением с фотоэлементом и системой безопасности горелки и нагревателя. Внешний корпус нагревателя остается холодным.

Открытое пламя. Использование для размораживания грунта открытого пламени, или «огневой способ», основан на оттаивании грунта путем сжигания твердого или жидкого топлива в агрегате, состоящем из галереи металлических коробов в форме полукруга или усеченных конусов.

Короба могут изготавливаться из листовой стали толщиной 1,5–2,5 мм или из подручных материалов, например из разрезанных по длине металлических бочек. Первый из коробов выполняет роль камеры сгорания, в которой сжигают любое твердое или жидкое топливо. Например, в камере сгорания устанавливается газовая горелка (форсунка), соединенная шлангом с газовым баллоном. Газовая горелка, применяемая для этой цели, может представлять собой просто отрезок стальной трубки диаметром 18 мм со сплюснутым конусом. Вытяжная труба последнего короба обеспечивает тягу, благодаря которой продукты сгорания проходят вдоль галереи и прогревают расположенный под ней грунт. Для уменьшения тепловых потерь галерею утепляют талым грунтом слоем толщиной до 100 мм, шлаком или другими материалами.

В продаже сейчас имеется множество современных горелок. Например горелка Giersch RG 20-Z-L-F (Германия) с двухступенчатым регулированием мощности 40–120 кВт. Работает на природном и сжиженном газе. Электропитание – 220 В, максимальный потребляемый ток – 2,6 А. Мощность электродвигателя – 180 Вт. Звукоизоляция встроенная, имеется датчик контроля давления воздуха. Может устанавливаться и в вертикальном положении.

При длине коробов 20–25 м установка за сутки дает возможность отогреть грунт на глубине 0,7–0,8 м. Специалисты приводят такие данные: расход дизтоплива на разогрев 1 м3 грунта составляет 4–5 кг. Подогрев пламенем рекомендуется проводить в течение 15–16 ч. Затем, после демонтажа коробов, полосу оттаявшего грунта засыпают опилками, чтобы оттаивание продолжалось вглубь за счет передачи аккумулированного в грунте тепла.

Недостатки данной технологии: громоздкое, неудобное для транспортировки оборудование; метод может применяться для выемки только относительно узких и неглубоких траншей, т. к. позволяет прогревать лишь участки небольшой площади. Прогрев такими горелками большого участка обойдется очень дорого. Процесс размораживания длится долго. Необходимо выполнять вспомогательные работы по обустройству (и разборке) конструкции. Необходимо постоянно контролировать процесс и соблюдение техники безопасности. Большие тепловые потери, малая эффективность использования топлива. Вредные выбросы от сжигаемого топлива, вследствие этого запрет на использование этого способа в городах

Преимущества. Их немного. Можно собрать такую «установку» из подручных материалов и отапливать отходами строительства – обрезками досок, горючим мусором. Преимуществами применения газа по сравнению с дизельными горелками являются меньшая цена и меньшее количество вредных выбросов и дыма.

В итоге данный метод не рекомендуется для прогрева грунта или растапливания снега, если имеются альтернативные варианты выбора.

Универсальная газовая горелка Roca CRONO-G 15G (Испания) работает на сжиженном и природном газе, максимально безопасна в работе. Перед зажиганием производится продувка воздухом камеры сгорания. Возможна одноступенчатая, двухступенчатая или модулируемая регулировка мощности. Мощность – 65–189 кВт. Расход топлива – 6,5–18,9 кг/ч. Мощность электродвигателя – 350 Вт. Электрическое питание – 220 В. Масса – 15 кг.

Отражательные печи. Как показал опыт, при ремонте коммунальных городских сетей наиболее удобным и быстрым является метод отогрева мерзлого грунта отражательными (рефлекторными) печами, которые подвешиваются изнутри к крыше тепляка – открытого снизу короба с утепленными стенками и крышей.

Отражательные печи имеют сверху рефлектор параболической формы из алюминиевого, дюралюминиевого или стального хромированного листа толщиной 1 мм. В фокусе параболы, который находится на расстоянии 60 мм от рефлектора, располагается источник тепловых лучей: электрическая спираль накаливания, водяная или паровая батарея. Рефлектор фокусирует тепловые лучи на нижележащем участке земли, за счет этого энергия расходуется более экономично, а оттаивание грунта происходит более интенсивно, чем при нагреве теплым воздухом. Сверху печь закрывается стальным кожухом, защищающим рефлектор от механических повреждений. Между кожухом и рефлектором имеется прослойка воздуха, улучшающая теплоизоляцию печи. Спираль накаливания изготавливается из нихромовой или фехралевой проволоки диаметром 3,5 мм, навитой спиралью на изолированную асбестом стальную трубу. Нихром (Ni-Cr и Ni-Cr-Fe) получил название от никеля («ни») и хрома («хром») в своем составе, а фехраль (Fe-Cr-Al) назван по первым буквам основных элементов («фе», «хр», «аль»). На современном рынке фехраль дешевле нихрома, как минимум, в 3–5 раз. Однако нихром способен выдержать большее количество циклов включения-выключения нагревательных элементов до их перегорания.

Применение тепляков и рефлекторов. При использовании рефлекторных печей необходимо обеспечить безопасные условия производства работ. Место отогрева должно быть ограждено, контактные зажимы для присоединения проводом закрыты, а спирали течи не должны касаться грунта.

Тепляки и отражательные печи могут питаться от электросети напряжением 380 или 220 В. В случае, если питание ТЭНов производится от трехфазного источника электроэнергии, то нагревательные элементы соединяются группами по три штуки по схеме «звезда» или «треугольник» в зависимости от напряжения источника питания и напряжения, на которое рассчитаны ТЭНы («треугольник» – если ТЭНы рассчитаны на напряжение 380 В, «звезда» – если на 220 В). Для работы комплекса из трех установок необходим источник электроэнергии мощностью около 20 кВт/ч. Специалисты утверждают, что расход энергии на оттаивание 1 м3 грунта в течение времени 6–10 ч (в зависимости от его вида, влажности и температуры) находится в пределах 100–300 МДж или 50 кВт.ч, при этом внутри тепляка поддерживается температура 50–60 °С.

Недостатки данного способа: эффективная теплоизоляция печей невозможна из-за опасности их перегрева и выхода из строя, по этой причине у данных нагревательных приборов низкий к.п.д.; к тому же площадь размораживаемого участка невелика, а для питания оборудования необходим мощный источник электроэнергии; кроме того, при перегреве электрических контактов нагревательных элементов возникает высокая вероятность поражения электрическим током посторонних лиц; поэтому на время работы установки требуется ограждение и охрана участка. Вследствие названных неудобств и опасности эксплуатации некоторые компании отказываются от использования данного метода прогрева.

Обустройство паровых и водяных батарей еще сложнее, требуется паровой или водяной котел и т. д.

Преимущества. Быстрая и несложная доставка на место и подготовка к работе оборудования. Относительно малый по времени период оттаивания – до 10 ч.

Отогрев — грунт

Cтраница 2

Отогрев грунта водой с помощью циркуляционных игл более эффективен, чем паровыми иглами.

[16]

Отогрев грунта можно производить электроиглами, хотя этот способ так же дорог, как и огневой. Кроме того, при оттаивании грунта электротоком на участках, где имеются подземные трубопроводы, кабели и другие подземные сооружения, возможны возникновение электрокоррозии и быстрое разрушение этих сооружений. Это обстоятельство необходимо учитывать при выборе метода отогрева грунта.

[17]

Для отогрева грунта нагреватели включают на 10 — 12 ч, затем их на 8 ч отключают.

[19]

Для отогрева грунта с помощью газовых горелок используется сжиженный газ пропан-бутан в баллонах емкостью 23 кг.

[20]

При отогреве грунта над проложенными ранее в земле кабельными линиями необходимо между нагревателем и кабелем в течение всего времени отогрева сохранять слой земли не менее 200 мм, чтобы исключить опасность их повреждения от теплового воздействия нагревателя.

[21]

При отогреве грунта этим способом особое внимание уделяется предохранению опилок от быстрого высыхания. Высохшие опилки увлажняются солевым раствором при выключенном токе. В процессе отогрева опилки время от времени трамбуются, и электроды при этом прижимаются к грунту.

[23]

При отогреве грунта собирается комплект из трех однофазных рефлекторных печей, которые соединяют в звезду или треугольник соответственно напряжению сети.

[25]

При отогреве грунта паром или горячей водой применяют паровые или водяные циркуляционные иглы, устанавливаемые в скважины, предварительно пробуренные в мерзлом грунте. Нагретая до 70 С вода поступает в межтрубную полость, отдает тепло грунту и возвращается по средней трубе в общий коллектор и в котел. Для отогрева грунта водяными циркуляционными иглами необходима котельная установка с насосом и трубопроводом горячей воды.

[27]

Короба для отогрева грунта в зимнее время изготовляются из листовой стали толщиной 1 — 2 мм. Для уменьшения теплопотерь короба делаются с двойной стенкой с воздушной прослойкой или заполнением пространства между ними ( 3 — 5 см) минеральной ватой. При отогреве твердым топливом на каждые 5 — 8 звеньев одно звено делают с вытяжной трубой, а при отогреве газом — — — одно на 10 — 15 звеньев.

[28]

Все способы отогрева грунта электрической энергией требуют квалифицированного персонала и безотлучного наблюдения за режимом отогрева.

[29]

В процессе отогрева грунта действующие кабели могут быть повреждены в результате воздействия теплона-гревателя. Как показал опыт, для надлежащей защиты действующих кабелей при отогреве грунта необходимо, чтобы между нагревателем и кабелем сохранялся слой земли толщиной не менее 200 мм в течение всего времени отогрева.

[30]

Страницы:

1

2

3

4

Земляные работы зимой вызывают целый ряд трудностей. Одной из задач, которая может возникнуть, считается необходимость предварительной подготовки. Использование отбойных молотков или другие виды механических воздействий не всегда возможны, поскольку это провоцирует повреждение подземных коммуникаций или ущерб для зданий, расположенных неподалеку. Потому часто применяются термические технологии прогрева грунта в зимнее время.

Содержание

- 1 Традиционные виды прогрева мерзлого грунта

- 1.1 Рефлекторная печь

- 1.2 Электроды

- 1.3 Открытое пламя

- 1.4 Химический способ

- 1.5 Паровые иглы

- 1.6 Горячий теплоноситель

- 1.7 Трубчатые электрические нагреватели

- 1.8 Прогрев грунта термоэлектроматами

- 2 Какой метод лучше выбрать

Традиционные виды прогрева мерзлого грунта

Сегодня известно много методик, которые базируются на разных принципах температурного воздействия. Все они отличаются определенными плюсами и минусами.

Рефлекторная печь

Это достаточной быстрый способ прогрева грунта, который отличается удобством и прекрасно подходит для использования в черте города. Генератором тепла в этом случае выступает нихромовая проволока, толщина которой составляет 3,5 миллиметра. Направление термического излучения корректирует рефлектор из хромированного листа. Его толщина должна составлять примерно 1 миллиметр.

Сам отражатель изолирован металлическим кожухом. Между стенками 2 металлов располагается воздушная подушка. Она выполняет термозащитные функции. Печь функционирует от сети и может обогревать 1,5 квадратных метра почвы. Чтобы отогреть кубический метр грунта, требуется количество энергии на уровне примерно 50 киловатт в час. По времени это занимает 10 часов.

Главным минусом этого метода считается высокий риск поражения посторонних лиц электротоком. Потому на время функционирования установки требуется установить ограждения и предусмотреть охрану.

Также к минусам этого способа относят невысокую площадь охвата и потребность в системе энергообеспечения мощностью около 20 киловатт в час для работы комплекса, включающего 3 установки.

Электроды

Этот способ прогрева почвы можно реализовать различными методами:

- Для обработки земли на глубине менее 70 сантиметров требуется использовать электроды в форме стальных полосок. Их края нужно вначале загнуть кверху, чтобы подключить провода. Полосы стоит уложить на грунт и присыпать слоем опилок. Их толщина не должна превышать 20 сантиметров. Чтобы повысить проводимость, опилки рекомендуется смочить раствором соли невысокой концентрации. Затем на полосы требуется подать напряжение.

- Чтобы прогреть грунт на глубину больше 70 сантиметров, рекомендуется применять электроды в форме стержней из стали. Их требуется забивать в почву в шахматном порядке с интервалом в 0,5-1 метр друг от друга. Затем на них нужно подать напряжение, которое запустит процесс нагревания. При оттаивании грунта стержни стоит забивать все сильнее.

В любом случае, манипуляция занимает примерно 30 часов. При этом затраты электроэнергии на обработку 1 кубического метра грунта составляют около 60 киловатт в час. Чтобы воплотить этот способ, требуется наличие источника питания. К тому же необходимо постоянно контролировать процесс. В противном случае есть риск поражения людей током.

Открытое пламя

Этот метод базируется на сжигании твердого или жидкого топлива в особом устройстве, которое состоит из открытых резервуаров. Первый короб – это камера сгорания, а последний – дополнен вытяжной трубой.

Мнение эксперта

Заречный Максим Валерьевич

Агроном с 12-ти летним стажем. Наш лучший дачный эксперт.

Задать вопрос

При этом появляется тяга, которая обеспечивает прохождение продуктов сгорания вдоль всей цепи, и одновременное прогревание почвы под ней. Установка функционирует на любом топливе. При этом процесс считается достаточно длительным. Он нуждается в строгом контроле и сопровождается внушительными потерями тепла. Использовать этот метод в городе не представляется возможным.

Химический способ

Чтобы разморозить почву химическими реагентами, в ней нужно просверлить шпуры. После чего в отверстия требуется залить хлористый натрий для растворения льда. Процесс занимает 6-8 суток.

Он не нуждается в постоянном контроле и отличается простотой. Однако применение химических реагентов негативно отражается на состоянии грунта. Использовать его впоследствии для выращивания культурных растений не удастся.

Паровые иглы

Иглы – это специальные металлические трубы. Их диаметр составляет 25-50 миллиметров, а длина – 1,5-2 метра. Они обладают наконечниками с отверстиями диаметром 2-3 миллиметра и соединены гибкими шлангами для подачи пара, температура которого превышает 100 градусов.

Иглы рекомендуется размещать в шахматном порядке. Это стоит делать с интервалом в 1-1,5 метра друг от друга. Приспособления нужно устанавливать в заранее пробуренные скважины. Затем под давлением 0,07 мегапаскаля туда подают горячий пар. Этот способ стоит применять в том случае, если глубина будущей траншеи составляет 1,5 метра или больше. Такой метод помогает прогреть почву в течение нескольких часов.

К минусам метода относят потребность в использовании генератора пара и сложность проведения подготовительных мероприятий. К тому же во время проведения процедуры выделяется много конденсата – около 35 литров на каждый обработанный метр поверхности. Еще одним недостатком считается потребность в постоянном контроле процесса.

Горячий теплоноситель

В этом случае грунт нагревается под воздействием горячего минерала, температура которого составляет 100-200 градусов. Им покрывают всю поверхность земли. Для этой цели могут применяться материалы, которые остаются после укладывания дорог. Это может быть бетонная крошка или испорченный асфальт. Период размораживания – минимум 20-30 часов.

При этом данный способ отличается и некоторыми минусам. К ним, в частности, относят зависимость от субподрядчика, тепловые потери в период доставки теплоносителя, потребность в уборке теплоносителя после размораживания земли. Еще одним минусом считается продолжительное время оттаивания.

Трубчатые электрические нагреватели

При реализации этой технологии осуществляется передача тепловой энергии контактным методом. В роли рабочих элементов выступают электрические иглы. Они представляют собой трубы длиной 1 метр и диаметром 50-60 миллиметров. Внутри находятся электрические нагревательные элементы. Они размещены горизонтально и последовательно подключены к цепи.

Этот способ тоже обладает определенными минусами. К ним относят потребность в постоянном контроле и риск поражения людей электрическим током. Также минусами считаются маленькая площадь оттаивания и необходимость выполнения подготовительных мероприятий.

Прогрев грунта термоэлектроматами

Отличным вариантом прогрева грунта считается применение термоматов. Они помогают равномерно нагреть почву по всей глубине и способствуют поддержанию заданной температуры в автоматическом режиме.

Мнение эксперта

Заречный Максим Валерьевич

Агроном с 12-ти летним стажем. Наш лучший дачный эксперт.

Задать вопрос

Для производства специальных матов применяют теплоизлучающие пленки. Они отличаются по площади и конфигурации. Панели имеют толщину примерно 10 миллиметров. Они функционируют от однофазной сети и способны генерировать температуру до 70 градусов. Высокая результативность работы устройства обусловлена направленным воздействием инфракрасного излучения.

Какой метод лучше выбрать

Каждый из методов прогрева грунта отличается определенными плюсами и минусами. Наиболее простым и наименее затратным способом считается использование горячего песка. В качестве материала для проведения процедуры используют обыкновенный карьерный песок.

Его разогревают на заводе до температуры 180-250 градусов, после чего доставляют транспортными средствами в нужное место. Для сокращения потерь тепла песок нуждается в утеплении. На отогревание грунта уходят примерно сутки. Затем остывший теплоноситель допустимо убирать и впоследствии применять для иных целей.

В среднем, кубического метра такого материала хватает для воздействия на площадку размером 4 квадратных метра. Использование горячего песка в строительной отрасли считается одним из наиболее дешевых и действенных вариантов.

Также прекрасным вариантом является использование термоматов. Этот вариант отличается такими плюсами:

- отсутствие риска загрязнения окружающей среды;

- полная безопасность для людей;

- высокий коэффициент полезного действия;

- отсутствие потребности в предварительной подготовке.

Прогрев грунта допустимо осуществлять разными способами. Каждый из них отличается определенными плюсами и минусами. Это позволяет выбрать наиболее подходящий вариант.

- Главная

- /

- Промышленный нагрев

- /

- Способы прогрева грунта

Способы прогрева грунта

Разработка грунта, связанная с рытьем траншеи в зимних условиях, осложняется необходимостью предварительной подготовки и прогрева мороженого грунта.

В городских условиях, при наличии большого количества действующих кабельных линий и других подземных коммуникаций применение ударных инструментов (отбойных молотков, ломов, клиньев и др.) невозможно из-за опасности механического повреждения действующих кабельных линий и других подземных коммуникаций. Поэтому мерзлый грунт до начала работ по рытью траншеи в зоне действующих кабельных линий должен быть предварительно отогрет с тем, чтобы земляные работы вести лопатами без применения ударного инструмента. Наиболее распространенными методами искусственного оттаивания являются термический и электротермический способы.

Методы прогрева грунтов при производстве земляных работ в осенне-зимний период

- Электрическими рефлекторными печами

- Электрическими горизонтальными и вертикальными стальными электродами

- Огневой способ. Костры

- Химический способ размораживания грунтов

- Паровыми и водяными иглами

- Горячим сыпучим теплоносителем (песок, шлак, щебень, грунт, отходы дорожного производства — асфальтобетонная крошка)

- Трубчатые электронагреватели (ТЭНы)

- Токами высокой частоты

- Гидравлическими станциями типа устройства для прогрева почвы от Wacker Neuson

- Термоэлектрические маты для прогрева грунта ТМ-800

Электрическая рефлекторная печь

Как показал опыт ведения ремонтных работ в условиях городских сетей, наиболее удобным, транспортабельным и быстрым является метод отогрева электрическими рефлекторными печами. В качестве нагревателя в печи применяется нихромовая проволока диаметром 3,5 мм. Рефлектор печи изготовляется из согнутого по оси в параболу с расстоянием от отражающего рефлектора до спирали (фокус) 60 мм алюминиевого, дюралюминиевого или стального хромированного листа толщиной 1 мм. Рефлектор отражает тепловую энергию печи, направляя ее на участок отогреваемого мороженого грунта. Для защиты рефлектора от механических повреждений печь закрывается стальным кожухом. Между кожухом и рефлектором имеется воздушный промежуток, что сокращает потери тепла от рассеивания. Рефлекторная печь присоединяется к электрической сети напряжением 380/220/127 В. При отогреве грунта собирается комплект из трех однофазных рефлекторных печей, которые соединяют в звезду или треугольник соответственно напряжению сети. Площадь отогрева одной печи составляет 0,4X1,5 м2; мощность комплекта печей 18 кВт.

Рис. Рефлекторная печь для отогрева мороженого грунта. 1 — нагревательный элемент, 2 — рефлектор, 3 — кожух; 4 — контактные зажимы

Расход электроэнергии для отогрева 1 м3 мороженого грунта составляет примерно 50 кВт-ч при продолжительности отогрева от 6 до 10 ч. При пользовании печами необходимо также обеспечить безопасные условия производства работ. Место отогрева должно быть ограждено, контактные зажимы для присоединения проводом закрыты, а спирали течи не должны касаться грунта.

Недостатки данного способа: опыт эксплуатации данных устройств в ОАО «МОЭСК» показал необходимость тщательного обслуживания (постоянный надзор за работой) для исключения возможности поражения электрическим током, в следствии перегрева контактов. Незначительная площадь оттаивания. Необходимость организации электроснабжения (стационарными или передвижными источниками, исходя из средней площади прогрева как минимум до 20 кВт/ч).

Тепловые потери в следствии невозможности укрытия данных установок и как следствие низкий КПД (в случае их утепления -возможен перегрев и выход из строя).

Преимущества: при наличии источников питания ~ быстрая транспортировка и настройка в работу. Относительно малый по времени период оттаивания — до 10 час. Энергозатраты на оттаивание средней площадки площадью 16 м2 на глубину 0,5 м составляют 400 кВт-час.

Электрические горизонтальные и вертикальные стальные электроды

При оттаивании грунта горизонтальными электродами по поверхности грунта укладывают электроды из полосовой или круглой стали, концы которых отгибают на 15…20 см для подключения к проводам. Поверхность отогреваемого участка покрывают слоем опилок толщиной 15…20 см, которые смачивают солевым раствором с концентрацией 0,2…0,5 % с таким расчетом, чтобы масса раствора была не менее массы опилок. Вначале смоченные опилки являются токопроводящим элементом, так как замерзший грунт не является проводником. Под воздействием теплоты, генерируемой в слое опилок, оттаивает верхний слой грунта, который превращается в проводник тока от электрода к электроду. После этого под воздействием теплоты начинает оттаивать следующий слой грунта, а затем нижележащие слои. В дальнейшем опилочный слой защищает отогреваемый участок от потерь теплоты в атмосферу, для чего слой опилок покрывают толем или щитами. Этот способ применяют при глубине промерзания фунта до 0,7 м. Оттаивание грунта вертикальными электродами осуществляют с применением стержней из арматурной стали с заостренными нижними концами. При глубине промерзания 0,7 м их забивают в грунт в шахматном порядке на глубину 20…25 см, а по мере оттаивания верхних слоев грунта погружают на большую глубину. При оттаивании сверху вниз необходимо систематически убирать снег и устраивать опилочную засыпку, увлажненную солевым раствором. Режим прогрева при стержневых электродах такой же, как и при полосовых, причем во время отключения электроэнергии электроды следует последовательно заглублять по мере прогрева грунта до 1,3…1,5 м. После отключения электроэнергии в течение 1…2 дней глубина оттаивания продолжает увеличиваться за счет аккумулированной в грунте теплоты под защитой опилочного слоя. Расход энергии при этом способе несколько ниже, чем при способе горизонтальных электродов.

Расход электроэнергии приданных способах размораживания составляет от 42 до 60 кВт/ч на 1 м3 мороженого грунта при длительности отогрева от 24 до 30 ч. Работы по размораживанию грунта электрическим током должны производиться под надзором квалифицированного персонала, ответственного за соблюдение режима отогрева, обеспечения безопасности работ и исправности оборудования. Указанные требования и сложности их выполнения, естественно, ограничивают возможности применения этого способа.

Недостатками данного способа является: Возможность поражения электрическим током. Необходимость организации электроснабжения (стационарными или передвижными источниками, исходя из средней площади прогрева 16 м2 до 180 кВт/ч). Необходимость подготовительных работ (сборка установки, утепление, а в случае вертикальных — бурение шурфов). Постоянный и тщательный контроль работы устройства. Продолжительность периода оттаивания на необходимую глубину — от 24 до 30 ч. Преимущества: простота в изготовлении (при наличии источника питания). Энергозатраты на оттаивание средней площадки площадью 16 м2 на глубину 0,5 м составляют 480 кВт/час

Огневой способ. Костры — открытое пламя

Огневой способ основан на оттаивании грунта путем сжиганием твердого или жидкого топлива в агрегате звеньевого типа, состоящего т ряда металлических коробов в форме разрезанных, по продольной оси усеченных, конусов, из которых собирают сплошную галерею. Первый из коробов представляет собой камеру сгорания, в которой сжигают топливо. Вытяжная труба последнего короба обеспечивает тягу. Для уменьшения тепловых потерь галерею утепляют.

Рис. 3.15. Оттаивание грунта огневым способом (размеры в метрах); 1 — камера сгорания; 2 — вытяжная труба; 3 — обсыпка талым грунтом

Недостатками данной технологии является: длительный по времени процесс размораживания, наличие вспомогательных работ по устройству (разборке) конструкции, постоянный надзор за процессом, большие тепловые потери, вредные выбросы от сжигаемого топлива.

Преимущества: в условиях г. Москва отсутствуют.

Производство работ по размораживанию грунтов с использованием открытого огня (костры) невозможно ввиду запрета на работы с применением открытого огня на территории Москвы.

Химический способ размораживания грунтов

При производстве работ по данной технологии в ранее подготовленные шпуры заливается нагретый раствор реагентов (хлористого натрия). Раствор реагента (хлористого натрия), введенный в грунт, растворяет кристаллы льда, цементирующие минеральный скелет мерзлого грунта, нарушая сцепление его частиц. Химические реагенты запиваются в шпуры, которые бурятся на глубину, равную 0,7…0,8 глубины промерзания, размещаемые в шахматном порядке на расстояние 0,6…1 м друг от друга. При глубине промерзания 1,5…1,8 м длительность размораживания составляет в среднем 6…8 дней.

Недостатками донной технологи и является: длительный по времени процесс размораживания, наличие вспомогательных работ по устройству шурфов, возможность экологического загрязнения грунтов на близлежащей территории, засоление размораживаемых участков грунта и невозможность их дальнейшего использования.

Преимущества: простота в технологии, низкая стоимость, отсутствие необходимости обслуживания.

Паровые и водяные иглы

Паровое оттаивание основано на впуске пара в грунт, для чего применяют специальные технические средства — паровые иглы, представляющие собой металлическую трубу длиной до 2 м, диаметром 25…50 мм. На нижнюю часть трубы насажен наконечник с отверстиями диаметром 2…3 мм. Иглы соединяют с паропроводом гибкими резиновыми шлангами с кранами. Иглы заглубляют в скважины, предварительно пробуриваемые на глубину, равную 70% глубины оттаивания. Скважины закрывают защитными колпаками, снабженными сальниками для пропуска паровой иглы. После установки аккумулированных колпаков прогреваемую поверхность покрывают слоем термоизолирующего материала (например, опилок). Иглы располагают в шахматном порядке с расстоянием между центрами 1…1,5 м. Расход пара на 1 м3 грунта составляет 50…100 кг. Этот метод требует расхода теплоты примерно в 2 раза больше, чем метод глубинных электродов

Способы отогрева грунта, при которых нагревательные иглы вводятся в мерзлый грунт путем бурения скважин либо их забивки, не получили применения, так как этот способ эффективен и применение его может быть оправдано экономически при глубине разрытия более 0,8 м, т. е. на глубине, которая для кабельных работ не используется.

Недостатки: необходимость подготовительных работ (шурфы, расстановка паровых игл), необходимость источника пара — и даже в случае передвижной паровой установки опасное промышленный объект (Т более 115 °С), наличие конденсата (скапливается и замерзает в период проведения работ на прилегающих территориях, при стандартной площадке 16 м2 количество конденсата 400 — 800 л), парения в месте производства работ, необходимость постоянного тщательное наблюдение за работой установки. Большой расход энергии при работах на глубине до 0,7 м вследствие больших теплопотерь.

Преимущества: метода проявляются только при работах на больших площадях оттаивания на глубине 1,5 — 1,7 м.

Энергозатраты ориентировочно в 2 раза больше, чем при производстве работ с применением электрического разогрева.

Горячим теплоносителем (песок, шлак, щебень, грунт, отходы, дорожного производства — асфальтобетонная крошка)

Отогрев производится путем засыпки места проведения работ горячим теплоносителем с температурой порядка 100 — 200 °С (песок, шлак, щебень, грунт, отходы дорожного производства — асфальтобетонная крошка) непосредственно на земляное полотно. В случае наличия покрытия земляного полотна (плитка, асфальт, плиты) — оно должно быть демонтировано. Далее место работ огораживается, теплоноситель утепляется (для исключения теплопотерь в наружную среду). Время отогрева составляет в среднем 20+30 час, расход горячего теплоносителя на стандартную площадку 16 м2 составляет около 4 м3 (при стоимости с доставкой и дальнейшей отвозкой 2 500 руб/м3). Ориентировочно через сутки остывший теплоноситель убирается и вывозится в места утилизации.

Преимущества: простота в устройстве и дешевизна метода (средний расход горячего песка -4 м3 при стоимости 2 500 руб/м3), отсутствие необходимости в постоянном наблюдении за процессом размораживания.

Недостатки: возможность срыва сроков поставки, остывание теплоносителя во время транспортировки, необходимость уборки остывшего теплоносителя — погрузка на автомобиль, в случае замерзания самого теплоносителя — дополнительные затраты по его уборке (возможно размораживанию). Длительное время размораживания 20+30 час.

Трубчатые электронагреватели

Данная технология основана на передаче теплоты мерзлому грунту контактным способом. В качестве основных технических средств применяют электроиглы, представляющие собой стальные трубы длиной около 1 м, диаметром до 50…60мм. Внутри иглы установлен нагревательный элемент, изолированный от корпуса трубы. Нагревательный элемент имеет контактные выводы для подключения к электрической цепи. Нагреваясь, он передает тепловую энергию стальному корпусу, а тот — мерзлому грунту.

Трубчатые электронагреватели (ТЭНы) относятся к электроприборам, с помощью которых грунт оттаивают радиально в горизонтальном направлении. Электронагреватели рассчитаны на напряжение 220…380 В, силу тока 5 А и температуру нагрева 300…600 °С. ТЭНы включают в цепь электрического тока последовательно, опускают в заранее пробуренные шпуры диаметром до 50 мм и располагают в плане в шахматном порядке на расстояниях 0.5…1 м. Для прогрева грунта применяют также коаксиальные электронагреватели, которые представляют собой две трубы длиной 1,5 м, диаметром 25 и 13 мм, вставленные соосно одна в другую, свободное пространство заполнено кварцевым песком. Процесс отогрева длится 1,5…2 суток при расходе 10…42 кВт-ч на 1 м3 мерзлого грунта.

Схема коаксиального электронагревателя:

1 — наружная труба; 2 — внутренняя труба; 3 — песок; 4 контактные пластины

Недостатки: необходимость тщательного обслуживания (постоянный надзор за работой) для исключения возможности поражения электрическим током, в следствии перегрева контактов. Незначительная площадь оттаивания. Необходимость организации электроснабжения (стационарными или передвижными источниками, исходя из средней площади прогрева 16 м2 до 10-12 кВт/ч). Необходимость подготовительных работ (шурфы, расстановка ТЭНов). Длительный по времени период оттаивания — от 36 до 48 час. Преимущества: Относительно малые энергозатраты — исходя из средней площади прогрева 16 м2 на глубину 0,5 м составляют 240 кВт-час.

Энергозатраты на оттаивание средней площадки площадью 16 м2 на глубину 0,5 м составляют 240 кВт-час.

Токи высокой частоты

Этот способ пока не получил практического применения ввиду сложности оборудования, возможности негативного воздействия на металл (в частности проходящих рядом сетей). Серийно выпускаемое оборудование отсутствует. Однако при возможности его применения (наличие правильно подобранного оборудования с определенными режимами) — это один из наиболее эффективных методов размораживания грунтов в части времени размораживания. При этом необходимо учитывать, что сокращение времени на размораживание приведет к большим энергозатратам на единицу времени. В России функционирует ФГУП Всероссийский Научно-Исследовательский Институт токов высокой частоты им. В.П. Вологдина (Санкт-Петербург). Институт производит разработку и изготовление специализированного оборудования в данном направлении.

Имеющиеся в институте экспериментальные данные и проведённые аналитические оценки показывают, что при мощности излучения 50 кВт на частоте 915 МГц для поднятия температуры 1 м3 грунта от -10 до 0 °С потребуется 10+20 минут. Прогрев при этом будет осуществляться послойно с удалением размороженного слоя. Разово отогреваемая площадь составит от 0,25 м2 до 0,75 м2 (в зависимости от количества излучателей-рупоров). Для достижения глубины 1м потребуется удалить 3+4 слоя. С учётом КПД генератора общая подводимая к установке мощность будет составлять 80+90 кВт. Ориентировочная стоимость разработки и изготовления данной установки по предварительной оценке составляет 8+10 млн.руб.

Общее описание установки: