1. Какие требования предъявляются к цилиндрическим поверхностям:

а) прямолинейность образующей, цилиндричность, круглость, соосность +

б) круглость, соосность, прямолинейность

в) цилиндричность, прямолинейность

2. Что такое движение подачи:

а) поверхность резания при обработке

б) поступательное движение резца, обеспечивающее непрерывное врезание в новые слои металла +

в) движение резца по заготовке

3. Что называется передним углом:

а) угол между передней и задней поверхностью

б) угол между передней поверхностью и плоскостью резания

в) угол между передней поверхностью и плоскостью перпендикулярной плоскости резания +

4. Какой инструмент используется для чистовой обработки отверстия:

а) развертка +

б) сверло

в) зенкер

5. К классу валов относят детали, у которых:

а) длина значительно меньше диаметра

б) длина равна диаметру

в) длина значительно больше диаметра +

6. Что необходимо учитывать при пользовании лимбами:

а) наличие смазки

б) наличие люфтов +

в) количество рисок на лимбе

7. Какая резьба характеризуется шагом профиль треугольный, угол профиля 60˚:

а) дюймовая

б) трапецеидальная

в) метрическая +

8. Что такое припуск:

а) слой металла, который удаляют с заготовки, чтобы получить из нее деталь +

б) слой металла, снятый с заготовки

в) слой металла под обработку

9. Что называется геометрией резца:

а) форма передней поверхности

б) углы резца

в) величина углов головки резца и форма передней поверхности +

10. Какие стали называются легированными:

а) выплавленные в мартеновских печах

б) содержащие легирующие элементы +

в) выплавленные в электропечах

11. Стойкость резца – это время:

а) непосредственной работы резца от заточки до переточки +

б) работы резца до полной поломки

в) работы резца при обработке одной детали

12. Укажите среди перечисленных величин припусков, припуски, оставляемые под зенкерование отверстий:

а) от 0,5 мм до 3 мм на сторону

б) от 0,5 мм до 3 мм на диаметр +

в) 0,1 мм на сторону

13. Где можно получить сталь:

а) в электросталеплавильных и мартеновских печах +

б) в печах вагранках

в) в доменных печах

14. Скорость резания увеличивается если:

а) увеличить подачу

б) уменьшить подачу и увеличить глубину резания

в) увеличить частоту вращения шпинделя +

15. В единичном производстве при обработке фасонных поверхностей применяют:

а) обработку проходными резцами при одновременном использовании продольной и поперечной подачи +

б) обработку при помощи конусной линейки

в) обработку при помощи копира

16. Чем ограничен наибольший возможный диаметр обрабатываемой заготовки:

а) расстоянием раздвижения кулачков патрона от центров

б) расстоянием от линии центров до станины +

в) диаметром отверстия шпинделя

17. Благодаря какому виду обработки достигается упрочнение поверхностного слоя детали:

а) шлифовка

б) наклепывание

в) обкатка, раскатка, выглаживание +

18. Сколько составляет припуск под развертывание:

а) 0,08 – 0,2 мм на сторону

б) 0,5 – 1 мм на сторону +

в) 0,5 – 0,7 мм на сторону

19. Почему трехкулачковый патрон называют самоцентрирующим:

а) базирование по наружной цилиндрической поверхности

б) совпадение оси заготовки с осью вращения шпинделя

в) три кулачка одновременно сходятся к центру и расходятся и обеспечивают точное центрирование заготовки +

20. Как крепятся сверла с цилиндрическим хвостовиком:

а) в пиноли задней бабки при помощи шаблона

б) в пиноли задней бабки при помощи сверлильного патрона +

в) в пиноли задней бабки при помощи кулачков

21. Заготовки каких деталей устанавливают и закрепляют на центрах:

а) заготовки валов, длина которых превышает диаметр в 5 и более раз +

б) заготовки валов при чистовом обтачивании

в) заготовки валов, длина которых превышает диаметр в10 раз

22. Как рассчитывают допустимый вылет резца из резцедержателя:

а) 1,2 Н (державки резца)

б) 1,5 Н (державки резца) +

в) 1 Н (державки резца)

23. Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров в заданном интервале:

а) калвитет

б) паритет

в) квалитет +

24. Какой из перечисленных узлов станка преобразует вращательное движение ходового винта в прямолинейное поступательное движение суппорта:

а) коробка подачи

б) фартук станка +

в) гитара станка

25. Каким должен быть зазор между подручником и кругом на заточном станке:

а) не более 6 мм

б) не менее 10 мм

в) не более 3 мм +

26. Каким из указанных способов целесообразнее получить коническую поверхность (фаску) на конус стержня под нарезание резьбы плашкой:

а) смещением корпуса задней бабки

б) широким резцом +

в) поворотом верхних салазок суппорта

27. Что влияет на стойкость резца:

а) материал инструмента, обрабатываемый материал, качество СОЖ +

б) качество СОЖ, геометрия инструмента

в) скорость резания

28. Какую точность и шероховатость поверхности можно получить сверлением:

а) 3 класс точности, 5 шероховатости

б) 4 класс точности, 2 шероховатости

в) 5 класс точности, 3 шероховатости +

29. Причины увода отверстия в сторону от оси вращения:

а) смещение оси центров +

б) биение торца

в) режущие кромки различной длины

30. Чугун – сплав железа с углеродом, содержащий:

а) менее 0,8% углерода

б) более 2,14% углерода +

в) более 6,67% углерода

-

Помощь студентам

-

Онлайн тесты

-

Машиностроение и материалообработка

-

Квалификационный тест с ответами по токарному делу

Тест по теме «Квалификационный тест с ответами по токарному делу»

-

Обновлено: 28.04.2021

-

49 650

50 вопросов

Выполним любые типы работ

- Дипломные работы

- Курсовые работы

- Рефераты

- Контрольные работы

- Отчет по практике

- Эссе

Популярные тесты по Машиностроение и материалообработке

Машиностроение и материалообработка

Тесты с ответами по экономике машиностроительного производства

15.04.2021

211 306

110

Машиностроение и материалообработка

Тест с ответами по металловедению

28.04.2021

114 081

147

Машиностроение и материалообработка

Тест с ответами по предмету технология обработки материалов давлением

09.05.2021

65 577

100

Машиностроение и материалообработка

Квалификационный тест с ответами по токарному делу

28.04.2021

49 651

50

Мы поможем сдать на отлично и без пересдач

-

Контрольная работа

от 1 дня

/от 100 руб

-

Курсовая работа

от 5 дней

/от 1800 руб

-

Дипломная работа

от 7 дней

/от 7950 руб

-

Реферат

от 1 дня

/от 700 руб

-

Онлайн-помощь

от 1 дня

/от 300 руб

Нужна помощь с тестами?

Оставляй заявку — и мы пройдем все тесты за тебя!

Стойкость резца

При работе на токарных станках обрабатывая ответственные детали очень важна стойкость резца.

Стойкость резца – это время работы резца до следующей переточки, так же есть еще одно название (период стойкости) и измеряется в минутах.

На стойкость резца влияют режимы резания например: скорость, подача, обороты, глубина резания и другое. Так же влияние на стойкость резцов оказывает обрабатываемый материал и выбор марки резца. Правильная заточка режущего инструмента и установка.

В различной литературе и других сайтах говорится, что стойкость резца зависит прямо пропорционально стоимости обрабатываемой детали, чем дороже деталь тем дольше должна быть стойкость резца.

Мое мнение: это не верно, объясню почему. Не важно сколько стоит деталь и сколько по времени будет стойкость резца, в настоящее время на крупных, серьезных заводах важно качество. Приведу пример: при изготовлении ответственной детали и не только ответственной, например вал длинной 1000мм при обработке его на длине 500мм произошел скол режущей кромки хотя все режимы резания и заточка резца были правильными. Так при чем тут деньги и стойкость?, если в итоге получился неисправимый брак (потери понесли все).

Мое мнение: можно потерять несколько времени, но сделать качественную продукцию. Что же касается стойкости резца, стойкость резца должна быть такой, чтобы одного резца хватало на деталь или несколько деталей в зависимости от ситуации.

Стойкость резца напрямую связана с износом резца. Увеличить стойкость резца можно путем правильной заточки резца, выбор щадящих режимов резания, выбор марки резца для обработки того или иного материала, применение СОЖ.

Стойкость резца

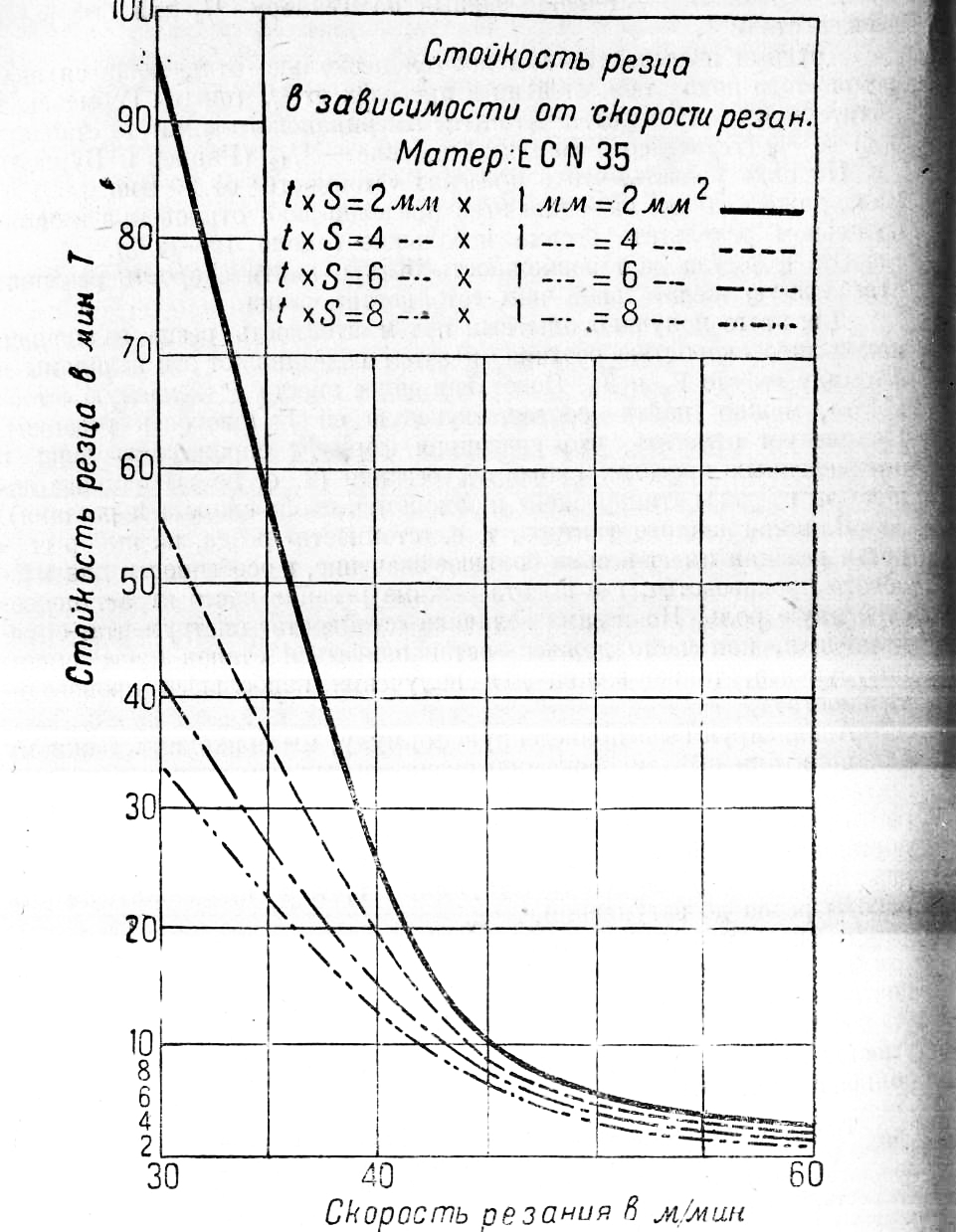

Стойкостью резца называется время его непрерывной работы до затупления, т. е. между двумя переточками. Стойкость резца измеряется обычно в минутах. На стойкость резца влияют свойства обрабатываемого материала, материал резца, его углы и форма передней поверхности, скорость резания, площадь поперечного сечения среза, охлаждение.

Увеличение твердости или прочности обрабатываемого материала, а также способности его к наклепу понижает стойкость резца. Объясняется это тем, что твердый материал оказывает большое давление на резец, а с увеличением давления возрастают сила трения и количество выделяющегося тепла.

Материал резца

Стойкость резца в значительной степени зависит и от материала, из которого он изготовлен. Резцы лучше изготовлять из наиболее теплостойкого материала, который выдерживает большую температуру нагрева, не теряя при этом твердости. Для каждого материала резца существует своя наибольшая температура, при которой режущая кромка теряет твердость и быстро тупится. Такой критической (предельной) температурой является температура 200-250° С (для резцов из углеродистой стали); 560-600° С (для резцов из быстрорежущей стали); 800-900° С (для резцов с пластинками из твердого сплава); 1200иС (для резцов с минералокерамическими пластинками).

Таким образом, наибольшей стойкостью при прочих равных условиях обладают резцы, оснащенные пластинками из твердого сплава; значительно меньшей стойкостью — резцы из быстрорежущей стали; наименьшей — резцы из углеродистой инструментальной стали. Это необходимо учитывать при назначении скоростей резания.

Геометрия

Передний угол γ, главный угол в плане φ и форма передней поверхности оказывают влияние на процесс резания, на легкость схода стружки, чистоту обработанной поверхности и стойкость резца. Изменяя углы заточки и форму передней поверхности, можно добиться значительного повышения стойкости резцов и их производительности.

Углы заточки нужно выбирать в зависимости от обрабатываемого материала, материала резца, величины подачи.

Для обработки вязких металлов целесообразно применять резцы с узкой фаской и радиусной канавкой на передней поверхности. Тогда стружка легко завивается, а стойкость резца возрастает.

При обработке твердых сталей резцами с пластинками из твердого сплава нужно упрочнять их режущие кромки. Наиболее просто это достигается за счет уменьшения переднего угла. Уменьшение переднего угла также значительно увеличивает стойкость твердосплавного резца.

На стойкость резца влияют его размеры: чем массивнее резец, тем лучше отводит он тепло от режущей кромки и, следовательно, тем больше его стойкость.

Скорость резания

Особенно сильно влияет на стойкость резца скорость резания. Иногда даже самое незначительное увеличение скорости резания приводит к быстрому затуплению резца. Например, если при обработке стали быстрорежущим резцом повысить скорость резания всего на 10%, т. е. в 1,1 раза, резец затупится в два раза быстрее. Наоборот, если скорость резания при тех же условиях незначительно уменьшить, стойкость резца сильно возрастет.

На стойкость резца оказывает влияние площадь поперечного сечения среза. С увеличением последней стойкость резца понижается, но не так сильно, как при таком же увеличении скорости резания.

Вот почему токари-скоростники всегда стремятся срезать припуск за один проход при возможно большей подаче.

Стойкость резца значительно возрастает при охлаждении.

Похожие материалы

1. Какие требования предъявляются к цилиндрическим поверхностям:

а) прямолинейность образующей, цилиндричность, круглость, соосность +

б) круглость, соосность, прямолинейность

в) цилиндричность, прямолинейность

2. Что такое движение подачи:

а) поверхность резания при обработке

б) поступательное движение резца, обеспечивающее непрерывное врезание в новые слои металла +

в) движение резца по заготовке

3. Что называется передним углом:

а) угол между передней и задней поверхностью

б) угол между передней поверхностью и плоскостью резания

в) угол между передней поверхностью и плоскостью перпендикулярной плоскости резания +

4. Какой инструмент используется для чистовой обработки отверстия:

а) развертка +

б) сверло

в) зенкер

5. К классу валов относят детали, у которых:

а) длина значительно меньше диаметра

б) длина равна диаметру

в) длина значительно больше диаметра +

6. Что необходимо учитывать при пользовании лимбами:

а) наличие смазки

б) наличие люфтов +

в) количество рисок на лимбе

7. Какая резьба характеризуется шагом профиль треугольный, угол профиля 60˚:

а) дюймовая

б) трапецеидальная

в) метрическая +

8. Что такое припуск:

а) слой металла, который удаляют с заготовки, чтобы получить из нее деталь +

б) слой металла, снятый с заготовки

в) слой металла под обработку

9. Что называется геометрией резца:

а) форма передней поверхности

б) углы резца

в) величина углов головки резца и форма передней поверхности +

10. Какие стали называются легированными:

а) выплавленные в мартеновских печах

б) содержащие легирующие элементы +

в) выплавленные в электропечах

11. Стойкость резца – это время:

а) непосредственной работы резца от заточки до переточки +

б) работы резца до полной поломки

в) работы резца при обработке одной детали

12. Укажите среди перечисленных величин припусков, припуски, оставляемые под зенкерование отверстий:

а) от 0,5 мм до 3 мм на сторону

б) от 0,5 мм до 3 мм на диаметр +

в) 0,1 мм на сторону

13. Где можно получить сталь:

а) в электросталеплавильных и мартеновских печах +

б) в печах вагранках

в) в доменных печах

14. Скорость резания увеличивается если:

а) увеличить подачу

б) уменьшить подачу и увеличить глубину резания

в) увеличить частоту вращения шпинделя +

15. В единичном производстве при обработке фасонных поверхностей применяют:

а) обработку проходными резцами при одновременном использовании продольной и поперечной подачи +

б) обработку при помощи конусной линейки

в) обработку при помощи копира

16. Чем ограничен наибольший возможный диаметр обрабатываемой заготовки:

а) расстоянием раздвижения кулачков патрона от центров

б) расстоянием от линии центров до станины +

в) диаметром отверстия шпинделя

17. Благодаря какому виду обработки достигается упрочнение поверхностного слоя детали:

а) шлифовка

б) наклепывание

в) обкатка, раскатка, выглаживание +

18. Сколько составляет припуск под развертывание:

а) 0,08 – 0,2 мм на сторону

б) 0,5 – 1 мм на сторону +

в) 0,5 – 0,7 мм на сторону

19. Почему трехкулачковый патрон называют самоцентрирующим:

а) базирование по наружной цилиндрической поверхности

б) совпадение оси заготовки с осью вращения шпинделя

в) три кулачка одновременно сходятся к центру и расходятся и обеспечивают точное центрирование заготовки +

20. Как крепятся сверла с цилиндрическим хвостовиком:

а) в пиноли задней бабки при помощи шаблона

б) в пиноли задней бабки при помощи сверлильного патрона +

в) в пиноли задней бабки при помощи кулачков

21. Заготовки каких деталей устанавливают и закрепляют на центрах:

а) заготовки валов, длина которых превышает диаметр в 5 и более раз +

б) заготовки валов при чистовом обтачивании

в) заготовки валов, длина которых превышает диаметр в10 раз

22. Как рассчитывают допустимый вылет резца из резцедержателя:

а) 1,2 Н (державки резца)

б) 1,5 Н (державки резца) +

в) 1 Н (державки резца)

23. Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров в заданном интервале:

а) калвитет

б) паритет

в) квалитет +

24. Какой из перечисленных узлов станка преобразует вращательное движение ходового винта в прямолинейное поступательное движение суппорта:

а) коробка подачи

б) фартук станка +

в) гитара станка

25. Каким должен быть зазор между подручником и кругом на заточном станке:

а) не более 6 мм

б) не менее 10 мм

в) не более 3 мм +

26. Каким из указанных способов целесообразнее получить коническую поверхность (фаску) на конус стержня под нарезание резьбы плашкой:

а) смещением корпуса задней бабки

б) широким резцом +

в) поворотом верхних салазок суппорта

27. Что влияет на стойкость резца:

а) материал инструмента, обрабатываемый материал, качество СОЖ +

б) качество СОЖ, геометрия инструмента

в) скорость резания

28. Какую точность и шероховатость поверхности можно получить сверлением:

а) 3 класс точности, 5 шероховатости

б) 4 класс точности, 2 шероховатости

в) 5 класс точности, 3 шероховатости +

29. Причины увода отверстия в сторону от оси вращения:

а) смещение оси центров +

б) биение торца

в) режущие кромки различной длины

30. Чугун – сплав железа с углеродом, содержащий:

а) менее 0,8% углерода

б) более 2,14% углерода +

в) более 6,67% углерода

Требования к обработке цилиндрических поверхностей

Различные детали машин, например валы, зубчатые колеса, оси, пальцы, штоки, поршни, имеют наружные цилиндрические поверхности.

К цилиндрическим поверхностям предъявляются следующие требования: прямолинейность образующей;

цилиндричность: в любом сечении, перпендикулярном оси, окружности должны быть одинакового диаметра (не должно быть конусообразности, бочкообразности, седлообразности);

круглость: любое сечение должно иметь форму правильной окружности (не должно быть овальности или огранки); соосность: расположение осей всех ступеней ступенчатых деталей на общей прямой.

Невозможно абсолютно точно выдержать требования, предъявляемые к цилиндрическим поверхностям: даже при самом тщательном изготовлении будут возникать какие-то погрешности.

Допускаемые отклонения формы и расположения поверхностей указываются на чертежах деталей условными обозначениями или текстом в соответствии с Единой системой конструкторской документации (ЕСКД, ГОСТ 2.308—68).

Для контроля точности диаметров наружных цилиндрических поверхностей применяют различные измерительные инструменты. Контроль с точностью до 0,1 мм осуществляют штангенциркулем ШЦ-1, а с точностью 0,05 мм — штангенциркулем ШЦ-П. Для измерений с точностью до 0,01 мм применяют микрометры с пределами измерений 0 к 25; 25 к 50; 50 к 75; 75 к l00; 100 к 150; 150 к 200; 200 к 300 мм. Точные измерения наружных поверхностей (до 0,01 мм) производят также индикаторной скобой, которую предварительно настраивают на номинальный размер по мерным плиткам. При замерах стрелка индикатора показывает на шкале отклонение от номинального размера. В условиях изготовления больших партий деталей диаметры наружных цилиндрических поверхностей контролируют предельными калибрами-скобами. Размер считается правильным, если проходная сторона скобы ПР свободно находит на измеряемую поверхность, а непроходная сторона НЕ не находит.

Назначение и сущность токарной обработки металлов.

Сущность токарной обработки металлов зак-ся в срезании с заготовки части материала(припуска) для получения деталей, имеющих форму тел вращения и придание им необходимых размеров и требуемой частоты поверхности.

В основе процесса лежит работа инстумента имеющего клиновидную заточку режущей части.

По закону механики приложеные силы значительно увеличиваются на задней и передней поверхностях режущей части инструмента т.е. результирующая сила Q получится гораздо больше чем приложеная сила P

Q=P разделить на косинус β (кг.)

Для осуществления процесса резания на станках необходимы два движения:

1. Главное движение –чаще всего вращательное, совершаемое инструментом и заготовкой или одним из них, относительно друг дркга.

2. Движение подачи ( чаще всего поступательное, а также вспомагательное)

Виды контрольно-измерительных инструментов

1.штангель-инструменты: штангенциркуль, штангенглубокомер, штангенрейсмус.

2.микрометрические инструменты: микрометр, штихмас (микрометрический нутромер).

3. калибры: калибр-пробка, калибр- скоба, конусная пробка.

4.шаблоны : листовой шаблон, щуп.

6. инструменты для измерения резьб: резьбовая пробка, резьбовое кольцо, резьбовой микрометр, резьбомер –меряет шаг резьбы.

7. рычажно-механические инструменты- индикатор часового типа.

8. плоскопаралельнные концевые меры длины (плитки)

Источник

Тест с ответами: “Токарное дело”

1. Какие требования предъявляются к цилиндрическим поверхностям:

а) прямолинейность образующей, цилиндричность, круглость, соосность +

б) круглость, соосность, прямолинейность

в) цилиндричность, прямолинейность

2. Что такое движение подачи:

а) поверхность резания при обработке

б) поступательное движение резца, обеспечивающее непрерывное врезание в новые слои металла +

в) движение резца по заготовке

3. Что называется передним углом:

а) угол между передней и задней поверхностью

б) угол между передней поверхностью и плоскостью резания

в) угол между передней поверхностью и плоскостью перпендикулярной плоскости резания +

4. Какой инструмент используется для чистовой обработки отверстия:

а) развертка +

б) сверло

в) зенкер

5. К классу валов относят детали, у которых:

а) длина значительно меньше диаметра

б) длина равна диаметру

в) длина значительно больше диаметра +

6. Что необходимо учитывать при пользовании лимбами:

а) наличие смазки

б) наличие люфтов +

в) количество рисок на лимбе

7. Какая резьба характеризуется шагом профиль треугольный, угол профиля 60˚:

а) дюймовая

б) трапецеидальная

в) метрическая +

8. Что такое припуск:

а) слой металла, который удаляют с заготовки, чтобы получить из нее деталь +

б) слой металла, снятый с заготовки

в) слой металла под обработку

9. Что называется геометрией резца:

а) форма передней поверхности

б) углы резца

в) величина углов головки резца и форма передней поверхности +

10. Какие стали называются легированными:

а) выплавленные в мартеновских печах

б) содержащие легирующие элементы +

в) выплавленные в электропечах

11. Стойкость резца – это время:

а) непосредственной работы резца от заточки до переточки +

б) работы резца до полной поломки

в) работы резца при обработке одной детали

12. Укажите среди перечисленных величин припусков, припуски, оставляемые под зенкерование отверстий:

а) от 0,5 мм до 3 мм на сторону

б) от 0,5 мм до 3 мм на диаметр +

в) 0,1 мм на сторону

13. Где можно получить сталь:

а) в электросталеплавильных и мартеновских печах +

б) в печах вагранках

в) в доменных печах

14. Скорость резания увеличивается если:

а) увеличить подачу

б) уменьшить подачу и увеличить глубину резания

в) увеличить частоту вращения шпинделя +

15. В единичном производстве при обработке фасонных поверхностей применяют:

а) обработку проходными резцами при одновременном использовании продольной и поперечной подачи +

б) обработку при помощи конусной линейки

в) обработку при помощи копира

16. Чем ограничен наибольший возможный диаметр обрабатываемой заготовки:

а) расстоянием раздвижения кулачков патрона от центров

б) расстоянием от линии центров до станины +

в) диаметром отверстия шпинделя

17. Благодаря какому виду обработки достигается упрочнение поверхностного слоя детали:

а) шлифовка

б) наклепывание

в) обкатка, раскатка, выглаживание +

18. Сколько составляет припуск под развертывание:

а) 0,08 – 0,2 мм на сторону

б) 0,5 – 1 мм на сторону +

в) 0,5 – 0,7 мм на сторону

20. Как крепятся сверла с цилиндрическим хвостовиком:

а) в пиноли задней бабки при помощи шаблона

б) в пиноли задней бабки при помощи сверлильного патрона +

в) в пиноли задней бабки при помощи кулачков

21. Заготовки каких деталей устанавливают и закрепляют на центрах:

а) заготовки валов, длина которых превышает диаметр в 5 и более раз +

б) заготовки валов при чистовом обтачивании

в) заготовки валов, длина которых превышает диаметр в10 раз

22. Как рассчитывают допустимый вылет резца из резцедержателя:

а) 1,2 Н (державки резца)

б) 1,5 Н (державки резца) +

в) 1 Н (державки резца)

23. Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров в заданном интервале:

а) калвитет

б) паритет

в) квалитет +

24. Какой из перечисленных узлов станка преобразует вращательное движение ходового винта в прямолинейное поступательное движение суппорта:

а) коробка подачи

б) фартук станка +

в) гитара станка

25. Каким должен быть зазор между подручником и кругом на заточном станке:

а) не более 6 мм

б) не менее 10 мм

в) не более 3 мм +

26. Каким из указанных способов целесообразнее получить коническую поверхность (фаску) на конус стержня под нарезание резьбы плашкой:

а) смещением корпуса задней бабки

б) широким резцом +

в) поворотом верхних салазок суппорта

27. Что влияет на стойкость резца:

а) материал инструмента, обрабатываемый материал, качество СОЖ +

б) качество СОЖ, геометрия инструмента

в) скорость резания

28. Какую точность и шероховатость поверхности можно получить сверлением:

а) 3 класс точности, 5 шероховатости

б) 4 класс точности, 2 шероховатости

в) 5 класс точности, 3 шероховатости +

29. Причины увода отверстия в сторону от оси вращения:

а) смещение оси центров +

б) биение торца

в) режущие кромки различной длины

30. Чугун – сплав железа с углеродом, содержащий:

а) менее 0,8% углерода

б) более 2,14% углерода +

в) более 6,67% углерода

Источник

Токарная обработка цилиндрических поверхностей

Токарная обработка цилиндрических поверхностей применяется для изготовления различных деталей машин. Например, валы, зубчатые колеса, оси, пальцы, штоки, поршни, имеют наружные цилиндрические поверхности.

К цилиндрическим поверхностям предъявляются следующие требования:

Невозможно абсолютно точно выдержать требования, предъявляемые к цилиндрическим поверхностям. Даже самая тщательная токарная обработка может оставить какие-то погрешности. На рис. 21, а—д показаны некоторые погрешности формы цилиндрических поверхностей.

Допускаемые отклонения формы и расположения поверхностей указываются на чертежах деталей условными обозначениями или текстом в соответствии с Единой системой конструкторской документаци (ЕСКД).

Для контроля точности диаметров наружных цилиндрических поверхностей применяют различные измерительные инструменты.

Основные методы токарной обработки цилиндрических поверхностей:

Рис. 21. Погрешности формы цилиндрических поверхностей: а — конусообразность, б — бочкообразность, в — седлообразность, г — овальность, д — огранка

Установка заготовок на токарном станке

Токарная обработка цилиндрических поверхностей выполняется с использованием трех основных способов установки заготовок на станке: в патроне, в патроне и заднем центре, в центрах (рис. 22),

В патроне устанавливают короткие заготовки с длиной l выступающей части из кулачков до 2—3 диаметров d.

Установка в патроне и заднем центре применяется преимуществвенно для чернового обтачивания длинных валов.

Установку в центрах используют главным образом для чистового обтачивания валов, когда необходимо выдержать строгую

соосность обрабатываемых поверхностей, а также в случаях последующей обработки детали на других станках с такой же установкой.

Рис. 22. Способы установки заготовок на токарном станке: а — в патроне; б — в патроне н заднем центре; в — в центрах; 1 — зажимной патрон; 2 — задний центр; 3 — поводковый патрон; 4 — передний центр; 5 — хомутик

Наша компания принимает заказы на токарную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Источник

Тема: Обработка наружных цилиндрических поверхностей.

Конспект урока технологии (мальчики) 7 класс. Тема урока «Обработка наружных цилиандрических поверхностей

Содержимое разработки

Тема: Обработка наружных цилиндрических поверхностей.

Цели: Познакомить с геометрией проходных резцов, их применением в токарной обработке; обучить приемам выполнения наружного точения.

Развивать техническое мышление в процессе управления ТВС.

Воспитывать внимание и аккуратность в процессе точения в размер.

Оборудование: ТВС, заготовки, ШЦ, резцы.

б) Отметка отсутствующих

в) Проверка готовности к занятию

Повторение ранее изученного материала.

а) Повторение устройства станка ТВ-4

б) Повторение видов токарных резцов.

в) Последовательность наладки станка на заданные режимы резания

а) Объявление темы и цели занятия

б) Детали с цилиндрическими поверхностями

в) Инструмент для обработки наружных цилиндрических поверхностей

г) Виды работ (подрезание торцов и уступов, обработка цилиндров, прорезание канавок, отрезание)

д) Подрезание торцов и уступов

Требования к торцам и уступам:

— Перпендикулярность к оси

— Параллельность между собой

Способы подрезания торцов и уступов (проходным прямым, проходным отогнутым, упорным резцами)

Обработка цилиндра в размер

Правила безопасности труда при работе на станке

Конкретизация трудового задания

Самостоятельная работа с текущим инструктажом.

б) Отметка отсутствующих

в) Проверка готовности к занятию

Повторение ранее изученного материала.

а) Повторение устройства станка ТВ-4 (по карточкам Приложение 1);

Прежде чем приступить к изучению нового материала проверим усвоение устройства токарно-винторезного станка. Опрос проводится фронтально по карточкам-заданиям «приложение №1». Учащимся раздаются карточки. Они читают задания и в таблицу вносят номера позиций в соответствии с вопросами. Для объективизации оценки знаний учащихся можно использовать следующую формулу расчета:

Рекомендуемые оценки: К=0,6-0,75 – балл «3»; К=0,76-0,85 – балл «4»; К=0,86-1 – балл «5».

б) Повторение видов токарных резцов (устно фронтально);

в) Последовательность наладки станка на заданные режимы резания (фронтально);

III. Вводный инструктаж.

а) Тема занятия: (слайд №1) «Обработка наружных цилиндрических поверхностей»

Цель: Научиться приемам выполнения наружного точения

б) Детали с цилиндрическими поверхностями (слайд №2)

К деталям с наружными цилиндрическими поверхностями относятся: валы, оси, пальцы, штоки, шестерни, поршни, болты и другие.

в) Требования к цилиндрическим поверхностям (слайд №3)

К цилиндрическим поверхностям предъявляются следующие требования:

На деталях типа «вал» различают следующие элементы: торцы, фаски, цилиндры, канавки.

в) Инструмент для обработки наружных цилиндрических поверхностей(слайд №5)

Для обработки наружных цилиндрических поверхностей используют проходные резцы (прямые, отогнутые и упорные), канавочные и отрезные.

г) Виды работ (слайд №6) (подрезание торцов и уступов, обработка цилиндров, прорезание канавок, отрезание)

Изготовление детали начинают с подрезания торца. Затем обрабатывают цилиндры и при необходимости подрезают уступы. После этого протачивают канавки, делают фаски и отрезают готовую деталь

д) Подрезание торцов и уступов

Для того, чтобы правильно подрезать торцы и уступы, необходимо знать требования которые к ним предъявляются.

Требования к торцам и уступам (слайд №7) предъявляются следующие требования:

— Плоскостность – отсутствие выпуклости или вогнутости;

— Перпендикулярность к оси;

— Параллельность между собой.

Способы подрезания торцов и уступов(слайд №8) (проходным прямым, проходным отогнутым, упорным резцами)

Торцы деталей можно подрезать проходным прямым, проходным отогнутым и упорным резцами. Для этого заготовку необходимо надежно закрепить в кулачках патрона так, чтобы ее вылет за пределы кулачков был минимальный. Проходной прямой резец установить параллельно оси центров; проходной отогнутый – как обычно; проходной упорный – под углом 5 градусов к торцу. Найти точку касания резца с торцом заготовки. Задать глубину резания 0,5 мм для первого прохода. Резец подавать во всех случаях в поперечном направлении до центра заготовки. Уступы подрезают проходным упорным или подрезным резцами.

Обработка цилиндра в размер(слайд №9)

Цилиндрические поверхности обычно обрабатывают проходным прямым или отогнутым резцами, а уступы — проходным упорным или подрезным резцами. Однако, если припуск на обработку небольшой, то обработку цилиндрической поверхности обычно совмещают с подрезанием уступа.

Прорезание канавок (слайд №10)

Канавки прорезаются специальными прорезными резцами. Длина и форма режущей кромки должна соответствовать профилю канавки.

Установить канавочный резец по шаблону. Подвести его к месту прорезания канавки. Подавая его в поперечном направлении, заглубить на заданную глубину. Проверить размеры канавки.

Фаски выполняют проходным прямым или отогнутым резцами. Для этого установить резец под заданным углом в плане по шаблону, подвести его к месту выполнения фаски и подавать в поперечном направлении до получения фаски заданного размера.

После изготовления детали ее необходимо отрезать от заготовки. Для этого установить заготовку так, чтобы отрезание производилось как можно ближе к кулачкам патрона. Отрезной резец тщательно отрегулировать по высоте центров и надежно закрепить так, чтобы ось его головки располагалась строго перпендикулярно к оси центров. Отрезание можно выполнять разными способами (слайды №11-13): поперечной подачей резца, ступенчатым перемещением резца или поперечной подачей с приемом в разбежку.

Правила безопасности труда при работе на станке

При работе на токарно-винторезном станке необходимо собюдать правила безопасности труда (Приложение 2).

Конкретизация трудового задания (Уточнение размеров объекта труда и распределение учащихся по рабочим местам)

IV. Самостоятельная работа с текущим инструктажом.

V. Заключительный инструктаж.

Источник

Урок. Детали с цилиндрическими поверхностями.

Ищем педагогов в команду «Инфоурок»

Зам. по УПР В.Н. __________

Группа № 4 Специальность – токарь

Тема программы № 5 Обработка наружных цилиндрических поверхностей.

Тема урока №1 Детали с наружными цилиндрическими поверхностями.

Цели урока: Научить обрабатывать наружные цилиндрические поверхности, чистовая черновая обработка деталей.

Метод: Объяснение с показом трудовых операций.

Средства обучения: ТВС, Плакаты, резцы, линейка штангенциркуль, микрометр.

Время занятия 270 минут

Проверка явки учащихся

Проверить внешний вид учащихся (спецодежду)

Вводный инструктаж – 45 минут

Сообщить тему программы

Сообщить тему урока

Сообщить учебную цель урока

Провести опрос по материалу, пройденному на предыдущем занятии.

А) Для чего предназначен суппорт токарного станка?

Б) Где находится и какую роль играет фартук токарного станка?

В) Рассказать основные Правила ухода за токарным станком

►Предложить учащимся показать следующие приемы

А) Показать переднюю бабку, рассказать о её кинематике

Б) показать правильное пользование задней бабкой.

В) показать и рассказать о механизме подач.

Детали с наружными цилиндрическими поверхностями:

Валы, шестерни, оси, пальцы, штоки, поршни и другие детали имеют наружные цилиндрические поверхности.

Цилиндрическая поверхность — простейшая форма поверхности, образуемая вращением прямой линии по окружности параллельно принятой оси. К цилиндрическим поверхностям предъявляются следующие требования:

Прямолинейность образующей цилиндричность в любом сечении, перпендикулярном оси, окружности должны быть одинакового диаметра;

Круглость : любое сечение должно иметь форму правильной окружности;

Соосность : расположение осей ступеней ступенчатой детали на общей прямой.

Абсолютно точно выдержать все требования, предъявляемые к цилиндрическим поверхностям, невозможно и в этом нет практической необходимости. На чертежах деталей указываются допускаемые отклонения формы и расположения поверхностей. Эти указания даются условными обозначениями или текстом в соответствии с Единой системой конструкторской документации.

Для установки и закрепления заготовок на станке применяют приспособления общего назначения, к ним относятся патроны, центры, хомутики, цанговые зажимы. Заготовки небольшой длины закрепляют в патронах, которые бывают самоцентрирующцие и несамоцентрирующие.

Заготовки, имеющие правильные наружные цилиндрические поверхности (прокат, штампованные поковки, высококачественные отливки), а также предварительно обточенные детали закрепляют в трехкулачковом самоцентрирующем патроне. Заготовки с неровными наружными поверхностями (поковки свободной ковки, грубые отливки) и несимметричные детали закрепляют в несамоцентрирующем четырехкулачковом патроне.

Самостоятельная работа. 145 минут.

Учащиеся получают коробки с инструментом, в которых находятся:

► резец упорный Т15К6 с механическим креплением твердосплавной пластинки.

►резец проходной отогнутый Т15К6 с механическим креплением твердосплавной пластинки.

►резец отрезной 16х25х140 Т15К6 с припаянной твердосплавной пластинкой.

►линейка металлическая 150мм.

получают заготовки ɸ24мм., эскиз детали и распределяются по станкам.

Установить заготовку в трехкулачковом самоцентрирующем патроне с вылетом на обработку не более 2-х диаметров из расчета длина детали + длину на торцевание+ ширина отрезного резца и + 3-5мм. от кулачков патрона (для контроля вылета пользуемся линейкой);

установить токарные резцы проходной упорный и отрезной в резцедержатель с соблюдением центра вращения заготовки.

Установить необходимые обороты шпинделя согласно справочных материалов.

Включить прямое вращение шпинделя.

Выбрать глубину резания. Коснуться резцом правой стороны заготовки, на лимбе продольной подачи установить 0, отвести резец поперечной подачей от заготовки подать суппорт на 1 мм влево, ручной поперечной подачей отторцевать заготовку. отвести резец на себя до выхода за диаметр заготовки на 1-2мм.

Подать суппорт влево на 1мм, поперечной подачей подвести резец к заготовке до касания, установить на лимбе поперечной подачи 0, отвести резец вправо на 2мм. Задать глубину резания 1 мм. проточить на длину 1мм отвести резец вправо. остановить станок, выключить электродвигатель, после остановки шпинделя замерить проточенный диаметр штангенциркулем. проточить заготовку до диаметра1 на длину детали А, проточить второй диаметр на длину Б, замерить размеры.

Снять заготовку с токарного станка.

ЦЕЛЕВЫЕ ОБХОДЫ РАБОЧИХ МЕСТ УЧАЩИХСЯ

ПЕРВЫЙ ОБХОД: проверить состояние рабочих мест.

ВТОРОЙ ОБХОД: проверить правильность выполнения трудовых приемов.

ТРУТИЙ ОБХОД: проверить правильность ведения самоконтроля, а т.же выполнения БУТ

ЧЕТВЕРТЫЙ ОБХОД: проверить правильность соблюдения технических условий в работе. Произвести приемку и оценку работ.

ПЯТЫЙ ОБХОД: проверить правильность ведения промежуточного (межоперационного) контроля

Подвести итоги работы за день.

Сообщить оценку качества каждого учащегося

Отметить кто из учащихся добился отличного качества работы

Разобрать наиболее характерные недочеты в работе учащихся

Мастер производственного обучения В.А. Каргапольцев

Источник

Принятая „стойкость» резца, т. е. продолжительность его работы резания от заточки до заточки

Категория:

Проектирования технологических процессов

Принятая „стойкость» резца, т. е. продолжительность его работы резания от заточки до заточки

Естественно, что в зависимости от той или иной установленной «стойкости» резца мы будем иметь соответственно большую или меньшую скорость резания.

Тейлор оценивает влияние этого фактора в пределах от 1 до 1,2 и Дени — в пределах от 1 до 1,33.

Другими исследователями даются несколько отличающиеся значения этого показателя степени в пределах от Ve (опыты Германской политехнической школы) и (Крекелер и Валликс) и даже — 1/12 (Риппер и Бурлей).

Но надо указать, что в пределах «стойкости» от 20 мин. до 1 ч. 30 м. даже крайние значения этих пределов дают отклонения в окончательном результате весьма небольшие (около 10—12%).

Эта формула дает возможность быстро найти скорость резания, отвечающую желательной нам «стойкости» резца.

Для этого получают опытным путем «стойкость» резца, задавшись какой-либо скоростью резания, и затем подставляют эти величины в формулу вместо F0 и Т0. Подставив далее вместо Р желаемую «стойкость», можно найти соответствующую ей V (скорость резания). Но следует отметить, что указанная формула справедлива лишь в определенных пределах скоростей резания (т. е. не выходящих да-лf>Txo sa пределы «типической» и «экономической» скоростей резания).

Влияние данного фактора, т. е. «стойкости» резца, на выбор скорости резания имеетявесьма большое значение, в особенности для массового производства, где высота режима резания часто играет первостепенную роль. Но и сама величина «стойкости» инструмента, определяющая, как часто должен останавливаться станок из-за смены инструмента, также важна для получения наибольшей производительности.

Анализируя вышеприведенную формулу, мы приходим к важному для практики выводу: даже при значительных изменениях в продолжительности работы резца до затупления, т. е. «стойкости» его, скорость резания изменяется весьма медленно, так как она обратно пропорциональна лишь корню п-й степени (8-й для быстрорежущей стали) из соответствующих времен продолжительности работы резца до затупления.

Так, например, для быстрорежущей стали при увеличении «стойкости» на 50% скорость резания уменьшается лишь на 4% и при увеличении на 100%—всего лишь на 7%. Для углеродистой стали эти уменьшения скорости резания были бы несколько больше (за счет большего показателя степени).

Тейлор и его последователи исходят из так называемой «типической скорости» резания, т. е. такой, которая при подаче 1/16” и глубине 3/16” дает продолжительность непрерывного резания — «стойкость» резца — 20 мин., а скорость, при которой резец стоит 1 % часа, он называет «экономической скоростью» резания.

Рис. 1.

«Практически экономическая» скорость резания (по Дени) равна 1,33 от «скорости наименьшего изнашивания» что соответстует 1%—2 часа (100—116 мин.) продолжительности работы резца («стойкости»).

При скорости же в 1,66 от «скорости наименьшего изнашивания» объем снимаемого металла практически равен нулю вследствие быстрого затупления резца.

Таким образом мы получаем еще ценный вывод: при близких к принятым указанными исследователями глубине резания и подаче интересующие практику скорости резания находятся в сравнительно узких пределах — от 1 до 1.33 (от «скорости наименьшего изнашивания»), так как далее начинается быстрое уменьшение стойкости (до 20 мин. при 1,5 и 0 мин. при 1,66).

Эти цифры можно относить только к случаям обдирочной токарной обработки, где имеется в виду более или менее значительное количество металла, подлежащего удалению.

Для чистовых же проходов, для обточки с малыми припусками, а также для случаев сложной и длительной установки резцов на станке,— эти цифры не вполне применимы.

Для автоматов и полуавтоматов, где перестановка инструмента и наладка станка отнимают много времени, следует брать скорость резания, соответствующую «стойкости» 2 в 3—5 час.

При чистовой обточке «стойкость» принимается также значительно большей, чем при обдирке, так как чистовые проходы должны обычно давать размер поверхности с той или иной степенью точности, а даже сравнительно небольшое затупление лезвия более или менее быстро начинает давать «брак» из-за избыточности размера или недостаточно чистой поверхности.

Надо, однако, отметить, что в некоторых случаях (при одновременной обработке нескольких диаметров и пр.) резцы пускаются со скоростью резания, соответствующей и меньшей «стойкости», чем это выше рекомендуется, но это следует делать лишь в случаях достижения, таким образом, значительного увеличения производительности станка и при возможности сравнительно быстрой смены таких наиболее напряженных резцов. Лучше поставить на их место резцы из сверхтвердых сплавов: победит и др.

Совершенно очевидно, что, чем выше стоимость станко-часа, тем должна быть выше экономическая скорость резания (для более выгодного использования дорогого станка и рабочего) и, стало быть, меньше «стойкость». Увеличение же стоимости простоя станка.и рабочего во время смены инструмента, а также стоимость переточки инструмента и уменьшение его ценности при этой переточке требуют увеличения «стойкости» резца.

При высокой производительности и большой стоимости станков часто критерием для решения вопроса о размере практически-экономической скорости служит количество деталей, даваемое станком в день. Другими словами, скорость повышается до предела, после которого дальнейший выигрыш в производительности станка от увеличения скорости резания сводится к нулю (или даже к проигрышу) от увеличения времени простоя станка из-за частой смены инструмента.

Реклама:

Читать далее:

Форма и размеры резцов

Статьи по теме:

- Работа непрерывным потоком в механическом цеху

- Вопросы устойчивости инструмента и изделия при наладке оборудования

- Проектирование и подготовка технологических процессов при крупной рационализации

- Порядок проектирования и подготовки технологических процессов механического цеха

- Транспорт обрабатываемых деталей в механическом цеху