Как и философия бережливого производства, концепция Just-In-Time появилась как часть Toyota Production System. Японский опыт вскоре после внедрения системы в Toyota Motors начали перенимать западные компании.

Знаменитая Hewlett-Packard стала одним из пионеров американского опыта внедрения «Точно-в-срок». Использование JIT в четырех дочерних компаниях (Greeley, Fort Collins, Computer Systems, Vancouver) позволила увеличить производительность труда (на 100% в Greeley) и количество отгруженной продукции (на 20% в Vancouver), уменьшить время производственного цикла (на 50% в Fort Collins).

История создания JIT

Первой концепцию «Точно-в-срок» как часть бизнес-модели стала использовать Toyota в 70-ых гг. Больше 15 лет ушло на совершенствование методики, которая заняла значительное место в управлении компанией вместе с бережливым производством.

Предпосылки к использованию концепции Just-In-Time нужно искать в послевоенный период. На разработку новой философии производства повлияло 3 фактора:

- финансовый кризис и отсутствие в обороте наличных средств сделало невозможным финансирование масштабных методов производства инвентарных запасов (как это было принято, к примеру, в США).

- в Японии не хватало места для строительства крупных фабрик и складов для производства и хранения продукции.

- высокий уровень безработицы — при этом оплата труда японского рабочего в несколько раз уступала оплате идентичного труда американского, а женский труд оценивался на 40% ниже, чем мужской.

Казалось, за пару десятков лет Toyota наладила механику как часы. Но для идеальной работы Just-In-Time необходимо соблюдение ряда условий:

- стабильное производство

- высококвалифицированный персонал

- отсутствие поломок на заводах

- надёжные поставщики

- быстрая установка и переналадка механизмов, отвечающих за финальную сборку автомобилей.

Нарушение одного из условий чуть не привело к полному краху методики в феврале 1997 года. Пожар на заводе по производству тормозов привёл к резкому снижению выпускной способности P-клапанов для машин Toyota.

Designed by welcomia / Freepik

При этом компания была единственным поставщиком этих частей, и то, что завод был закрыт на протяжении нескольких недель, могло разрушить линию поставки Toyota. Из-за того, что она отсылала заказы на части только тогда, когда получала новые заказы от покупателей, запас P-клапанов исчерпался за один день. Производственные линии остановились на два дня, пока поставщик не смог продолжить сборку необходимых деталей.

Другим поставщикам «Тойоты» тоже пришлось прекратить работу, ведь автопроизводитель не нуждался в других деталях из-за простоя производства. Пожар на одном заводе стоил компании около 15 млрд. долларов потерянной прибыли и 70 000 машин из-за двухдневного простоя.

На Западе про использование JIT впервые узнали в 1977 году благодаря двум статьям:

- А. Эшбёрна «Знаменитая „Система Охно“ Тойоты» (название появилось из-за личности бизнесмена Тайчи Охно, который считается отцом бережливого производства)

- Ю. Шугимори «Производственная система Toyota и канбан: материализация систем „точно-в-срок“ и „уважение-человека“».

С 80-ых основы Just-In-Time стали применяться компаниями в США и других развитых странах. Большой теоретический вклад во внедрение концепции в производство сделало выступление Фуджио Чо (позднее он стал президентом Toyota Motor Corp.) на конференции в Детройте в Международном штабе компании Ford в 1980 году. В нём он детально объяснил особенности системы производства Toyota и подчеркнул преимущества JIT и Toyota Production System.

Яркий и заразительный пример успешного применения методики «Точно-в-срок» в то время — компания Omark Systems (сейчас Blount International, Inc). Она создала модификацию концепции под названием ZIPS (zero inventory production system), которая дала прирост в производительности около 35%.

Ричард Шонбергер в книге «World Class Manufacturing Casebook: Implementing JIT and TQC» в качестве доказательства эффективности приводит слова из опроса сотрудника компании:

С защитой труда стало намного лучше. Раньше мы могли работать 24 часа в сутки 7 дней подряд, а потом наступал длительный перерыв. Слишком часто мы работали над деталями, которые не были нужны. Теперь мы больше заняты тем, что работаем над необходимыми деталями.

Дальнейший толчок к изучению и использованию Just-In-Time дала книга Дэниэла Джонса и Дэниэла Руса «The Machine That Changed The World«.

Что такое «Точно-в-срок» и зачем это вашей компании?

«Точно-в-срок» или Just-In-Time — система производства, при которой выпускаются только те изделия, которые нужны потребителям точно в нужное время и в необходимом количестве.

Это диаметрально противоположный массовому производству подход. Два ключевых различия — в следующем:

- при массовом производстве изделия выпускаются крупными партиями, которые поступают на склад и доставляются потребителями тогда, когда поступает заказ. При системе JIT выпуск происходит по мере заказов.

- массовое производство заточено под выпуск одного вида и спецификации продукта крупными партиями, Just-In-Time — под небольшие партии разнообразных изделий.

При этом нельзя механически перенять концепцию «Точно-в-срок». Переход к ней требует нового подхода к планированию и регулирования производства, так как в JIT оно основано на заказах потребителей. Необходимо также проанализировать необходимость расширения штата и функций операторов по работе с клиентами, изменения расположения оборудования.

Яркий пример внедрения Just-In-Time — компания Dell. Майкл Делл выбрал путь прямых продаж, когда сборка ПК начиналась только после его заказа. Такое решение позволило почти на три месяца раньше, чем HP, начать установку процессоров Pentium 4, так как на складе попросту не было огромного количества нераспроданных CPU предыдущего поколения!

Потери — элемент производственного процесса, который повышает затраты и не добавляет ценности.

Концепция DRIFT как развитие идей Just-In-Time

DRIFT расшифровывается как Do it right the first time. Эта концепция появилась вслед за JIT в 80-ых. Она подразумевает настройку процессов и систем таким образом, чтобы отдел продаж получил продукцию от производства один раз, но без малейший ошибки.

DRIFT потенциально снижает стоимость производства убирая необходимость перераспределения избыточных запасов или управления потребительскими возвратами.

Суть концепции проста —

всё, что производится, имеет нулевую вероятность ошибки.

Это значит — всё, что выходит с конвейера, выполняется в первый раз. Исчезают риски переделки и исправлений, а с ними — потеря репутации бренда.

Для воплощения методики DRIFT необходимо связать системы, процессы и рычаги управления в единое целое для снижения риска ошибок до нуля при первом запуске. В этом хорошо помогут чек-листы.

К сожалению, в странах СНГ исследований по DRIFT нет. Тем временем, её применяют даже в Армии США: chief warrant officer Калеб Китрелл в вверенной дивизии воплощает три DRIFT-стратегии:

- Поймите, какую высокую цену приходится платить за совершение ошибок.

- Лидеры постоянно мониторят и выходят в те места, где солдаты менее склонны совершать ошибки и тратить время.

- Активно работайте над устранением недостатком и помогайте командованию воплощать решения в жизнь.

Преимущества и недостатки JIT

К однозначным преимуществам Just-In-Time относятся:

- сохранение конкурентоспособности компании — становится возможным лучше удовлетворять потребности клиентов и в то же время снизить затраты (в частности, на хранение готовых изделий).

- гибкое реагирование на изменение спроса — производство заточено под быструю переналадку. Нет накопления продукции — нет её морального устаревания на складах. Яркий пример того, что будет, если не применять технику «точно-в-срок», стала игровая консоль Amstrad GX4000. Выпущенная в начале 90-ых, она безнадёжно устарела в технологическом плане, хотя и была сделана качественно сделана. После первого полугода стало ясно, что никто не будет покупать бесперспективную консоль, но производство не было готово к такому повороту. За 2 года компания-разработчик постоянно снижала цену, пытаясь продать хоть что-то, и ожидаемо обанкротилась.

- сокращение производственного цикла — помимо очевидного плюса в виде скорости производства, обеспечивает другое преимущество — быстрый возврат вложений в производство продукции.

- высвобождение ресурсов — можно направить на изготовление другой продукции или выполнение задач, на которые до этого не хватало бюджета и времени.

При этом концепция «Точно-в-срок» полезна не только для компании в целом, а и для каждого работника.

В книге «Точно вовремя» для рабочих к таким плюсам относят:

- гарантия трудовой занятости из-за усиления конкурентоспособности компании

- устранение избытка незавершенного производства

- отпадает необходимость транспортировки и хранения незавершенного производства

- сокращение времени переналадки оборудования

- выявление и устранение причин дефектов и поломок оборудования, из-за которых возникают задержки в производственном цикле.

Не лишена система «Точно-в-срок» и недостатков. К ним относятся:

- большая зависимость от поставщиков — крайне важно найти таких поставщиков, которые территориально будут рядом с вашими производственными мощностями или могут быстро обеспечить необходимыми материалами в ограниченные сроки.

- возможное увеличение стоимости материалов — заказы небольших партий деталей приводит к увеличению их себестоимости.

- трудовая уязвимость работников — несмотря на повышение конкурентоспособности компании, а значит — гарантии трудовой занятости — попытки своевременной реакции на условия спроса и предложения приводят к распространению нетрадиционных механизмов трудового регулирования (контракты, временная / проектная работа).

- в ряде случаев выгоднее хранить товар на складе, чем постоянно довозить его — актуально преимущественно для малого бизнеса или производства, поставщики которого находятся в другом регионе/стране.

- повышение транспортных расходов — так как товар довозится по мере необходимости, а не складируется на складе и выдаётся оттуда же.

- повышенные требования к проектному менеджменту — в случае неналаженного рабочего процесса вероятны простои среди работников. Без персонального таск-менеджера не обойтись!

- повышенная уязвимость к ухудшениям международной и национальной экономической ситуации — например, скачки цен на производство топлива для транспорта существенно ударит по стоимости логистики, а значит и прибыльности производства.

ТОП-5 полезной литературы по теме

Преимущественно, концепцию Just-In-Time рассматривают в качестве элемента канбана или бережливого производства.

Мы сформировали свой топ-5 книг, в которых этой системе уделено максимум внимания:

- «The Machine That Changed the World: The Story of Lean Production— Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry» James Womack — бестселлер, который дал мощный толчок к изучению бережливого производства в целом и «Точно-в-срок» в частности. Книга впервые была выпущена в 1991, а последнее переиздание датировано 2007 годом. Материал основан на пятилетнем изучении Массачусетским институтом технологий будущего автомобильной индустрии, на которое было затрачено $5 млн.

- Just-in-Time for Operators — своеобразная «JIT для чайников». Все элементы системы «Точно-в-срок» разложены по полкам, информация структурирована, много сносок с объяснением терминологии.

- Канбан и «точно вовремя» на Toyota. Менеджмент начинается на рабочем месте Тайити Оно — уже то, что книга подготовлена специалистами Toyota, говорит о том, что такому источнику можно доверять. Книга состоит из учебных материалов, подготовленных к семинарам по Toyota Production System в 70-ых годах.

- «Do It Right the First Time: A Short Guide to Learning From Your Most Memorable Errors, Mistakes, and Blunders» Gerard I. Nierenberg — руководство к определению и снижению количество ошибок — как в работе, так и в жизни. Разработанная автором Error Awareness System перекликается с концепцией DRIFT.

- «Just-in-Time: Making It Happen: Unleashing the Power of Continuous Improvement» Wlliam A. Sandras — книга посвящена процессу внедрения «Just-In-Time» на производстве. Раскрывается здесь и тема взаимодействия поставщиков и потребителей, и разработке работающей системе Канбан, и интеграции JIT с другими инструментами на производстве.

Вердикт

Концепция Just-In-Time позволяет удовлетворить 3 желания потребителей: высокое качество продукции, разумная стоимость и быстрая доставка заказа.

Применение системы «Точно-в-срок» — мощный инструмент для устранения потерь в процессе производства.

Он повышает конкурентоспособность компаний за счёт выпуска широкого ассортимента продукции при невысокой стоимости, хорошем качестве и коротком производственном цикле.

Энциклопедия

18 мая 2017

0 комментариев

Точно-в-срок (анг. Just-in-Тime, JIT, точно вовремя) – один из базовых столпов Производственной Системы Toyota, метод организации производства. Заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии точно в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, устраняет простои, минимизирует складские запасы, или может добиться сведения их к нулю. Основные характеристики – иметь только необходимые запасы, когда это необходимо; улучшать качество до состояния «ноль дефектов»; уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии; постепенно модифицировать сами операции; и выполнять эти виды деятельности с минимальными издержками.

Метод «точно-в-срок» изобретен в 1954г. в корпорации Тойота. Он возник на основе экономических ограничений, которые господствовали тогда в Японии. Так как у Японии было немного естественных ресурсов и очень высокие цены на недвижимость, японским фирмам нельзя было допускать расточительство, к примеру, склады для больших запасов возможно излишних товаров. Эффективность метода была подтверждена в 1973 году посредством продолжительного успеха корпорации Тойота (время нефтяного кризиса в Японии).

Области применения JIT

JIT в производственной области – охватывает управляемый с помощью JIT производственный процесс;

JIT в области поставок;

JIT в области сбыта – обеспечивает снабжению множества потребителей, которые выставляют свои запросы в онлайн-информационные системы.

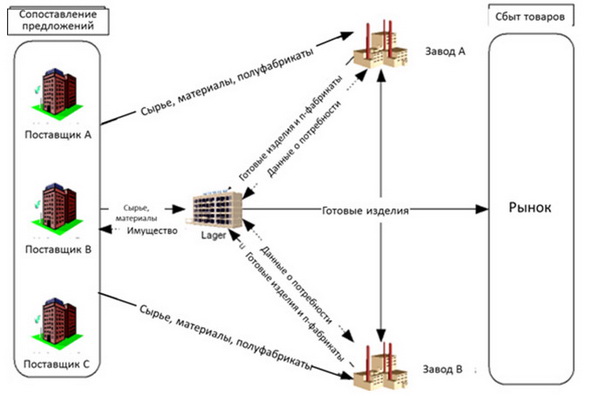

Схема 1. Движение сырья, материалов, полуфабрикатов, готовых изделий при использовании метода «точно вовремя».

Метод строится на трех базовых принципах:

Система вытягивания производства (pull-принцип);

Производство непрерывным потоком;

Время такта.

Японский менеджмент достигает принципа «точно вовремя» систематическим предотвращением трех нежелательных компонентов:

MURI — излишки;

MUDA — потери (подробнее об этом виде потерь смотрите здесь);

MURA — дисбаланс.

Предотвращение потерь:

Шаг 1: Введение поточной системы движения материала.

Шаг 2: Снижение времени переналадки.

Шаг 3: Систематическое повышение продуктивности.

Шаг 4: Сокращение размера производственной партии.

Шаг 5: Поощрение поставщиков вводить JIT — производство.

Предпосылками эффективного применения метода являются следующие признаки:

Признаки

Описание

Программа производства

Постоянная спрос (очень низкая степень колебаний)

Размещение/

площади

Имеющиеся в распоряжении площади должны быть расширяемыми / внимание: JIT имеет очень низкую потребность в площадях в сравнении с содержанием складов

Процесс

Короткое время наладки, высокая готовность средств производства

Мощности

Наличие гибких резервов мощности

Квалификация

Важнейшим условием занятости в процессе является 100 %-ый уровень квалификации

Планирование

а) программа изготовления деталей централизовано управляется с помощью JIT; b) потребление деталей управляется децентрализовано с помощью kanban

Поставка

Обеспечения связи выбранных поставщиков при невыполнении поставок

Можно определить преимущества данного метода:

Сокращение затрат на содержание складских запасов (складских работников, складского оборудования, аренда складских помещений и др.).

Сокращение времени проведения заказа (из-за уменьшения размера партии, времени переналадки, времени простоев).

Лучшее обеспечение материалами, деталями и полуфабрикатами из-заразмещения поставщиков ближе к производителям (кроме того, больше рабочих мест, развитие регионов).

Долгосрочное планирование для поставщиков и лучший сбыт товаров.

Рационализация производства через специализацию поставщиков на заказанных товарах и др.

Возможные проблемы применения:

Высокие затраты на транспорт и обустройство транспортного пути (высокая нагрузка на пути, возможность пробок, шум из-за транспорта).

Высокая зависимость от одного поставщика (при несоблюдении сроков поставок возможны производственные потери).

Высокая зависимость от соблюдения качества поставляемых материалов (затраты на входной контроль, рекламации).

Требуется постоянный информационный обмен (обязанность подтверждения финансового состояния поставщика и производителя).

Высокие штрафы для поставщиков из-а несоблюдения сроков поставок, высокая зависимость от одного потребителя.

Необходимость для поставщиков перемещать производства и склады ближе к потребителю.

Большие потери у поставщиков от специализации в кризисных ситуациях.

Практические примеры Точно-в-срок

В наши дни система точно-в-срок набирает обороты на предприятиях России: много крупных компаний уже пытается внедрить у себя JIT (КамАЗ, АВТОВАЗ, «Уралсвязьинформ»). Например, на Ульяновском автозаводе внедрение данной системы позволило добиться такого результата как экономия времени на 20%. Заволжский моторный завод также перестроил свое производство в соответствии с концепцией JIT. ОАО «Северсталь» начало осуществлять поставки металлопроката на ООО «Катерпиллар Тосно» по принципу just-in-time. Также в России поставки по системе JIT совершает компания Мастер-СНАБ, ведущий поставщик промышленного оборудования и лидер в области комплексного снабжения на рынках Твери, Тверской и Московской областей.

Компания «ЕВРОСИБ-Логистика» предлагает доставку по системе JIT автокомпонентов и труб большого диаметра. В торговле JIT предполагает поступление товаров на полки «прямо с колес». В Москве, например, функционирует сеть магазинов самообслуживания «АБК», поставки в которые осуществляются по системе JIT. Использование данной концепции позволило увеличить объем торговых площадей за счет складских помещений, избежать затоваривания и обеспечить высокий уровень наполнения заявленного ассортимента. В сфере строительства российско-чешская строительная компания «U-Group» предлагает клиентам свои услуги в проектировании и строительстве объектов с использованием быстровозводимых стальных конструкций, применяя JIT.

Больше практического опыта внедрения и использования системы Точно-в-срок вы можете найти в Альманахе «Управление производством».

Точно-в-срок (анг. Just-in-Тime, JIT, точно вовремя) – один из базовых столпов Производственной Системы Toyota, метод организации производства. Заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии точно в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, устраняет простои, минимизирует складские запасы, или может добиться сведения их к нулю. Основные характеристики – иметь только необходимые запасы, когда это необходимо; улучшать качество до состояния «ноль дефектов»; уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии; постепенно модифицировать сами операции; и выполнять эти виды деятельности с минимальными издержками.

Метод «точно-в-срок» изобретен в 1954г. в корпорации Тойота. Он возник на основе экономических ограничений, которые господствовали тогда в Японии. Так как у Японии было немного естественных ресурсов и очень высокие цены на недвижимость, японским фирмам нельзя было допускать расточительство, к примеру, склады для больших запасов возможно излишних товаров. Эффективность метода была подтверждена в 1973 году посредством продолжительного успеха корпорации Тойота (время нефтяного кризиса в Японии).

Области применения JIT

- JIT в производственной области – охватывает управляемый с помощью JIT производственный процесс;

- JIT в области поставок;

- JIT в области сбыта – обеспечивает снабжению множества потребителей, которые выставляют свои запросы в онлайн-информационные системы.

Схема 1. Движение сырья, материалов, полуфабрикатов, готовых изделий при использовании метода «точно вовремя».

Метод строится на трех базовых принципах:

- Система вытягивания производства (pull-принцип);

- Производство непрерывным потоком;

- Время такта.

Японский менеджмент достигает принципа «точно вовремя» систематическим предотвращением трех нежелательных компонентов:

- MURI — излишки;

- MUDA — потери (подробнее об этом виде потерь смотрите здесь);

- MURA — дисбаланс.

Предотвращение потерь:

Шаг 1: Введение поточной системы движения материала.

Шаг 2: Снижение времени переналадки.

Шаг 3: Систематическое повышение продуктивности.

Шаг 4: Сокращение размера производственной партии.

Шаг 5: Поощрение поставщиков вводить JIT — производство.

Предпосылками эффективного применения метода являются следующие признаки:

|

Признаки |

Описание |

|

Программа производства |

Постоянная спрос (очень низкая степень колебаний) |

|

Размещение/ площади |

Имеющиеся в распоряжении площади должны быть расширяемыми / внимание: JIT имеет очень низкую потребность в площадях в сравнении с содержанием складов |

|

Процесс |

Короткое время наладки, высокая готовность средств производства |

|

Мощности |

Наличие гибких резервов мощности |

|

Квалификация |

Важнейшим условием занятости в процессе является 100 %-ый уровень квалификации |

|

Планирование |

а) программа изготовления деталей централизовано управляется с помощью JIT; b) потребление деталей управляется децентрализовано с помощью kanban |

|

Поставка |

Обеспечения связи выбранных поставщиков при невыполнении поставок |

Можно определить преимущества данного метода:

- Сокращение затрат на содержание складских запасов (складских работников, складского оборудования, аренда складских помещений и др.).

- Сокращение времени проведения заказа (из-за уменьшения размера партии, времени переналадки, времени простоев).

- Лучшее обеспечение материалами, деталями и полуфабрикатами из-заразмещения поставщиков ближе к производителям (кроме того, больше рабочих мест, развитие регионов).

- Долгосрочное планирование для поставщиков и лучший сбыт товаров.

- Рационализация производства через специализацию поставщиков на заказанных товарах и др.

Возможные проблемы применения:

- Высокие затраты на транспорт и обустройство транспортного пути (высокая нагрузка на пути, возможность пробок, шум из-за транспорта).

- Высокая зависимость от одного поставщика (при несоблюдении сроков поставок возможны производственные потери).

- Высокая зависимость от соблюдения качества поставляемых материалов (затраты на входной контроль, рекламации).

- Требуется постоянный информационный обмен (обязанность подтверждения финансового состояния поставщика и производителя).

- Высокие штрафы для поставщиков из-а несоблюдения сроков поставок, высокая зависимость от одного потребителя.

- Необходимость для поставщиков перемещать производства и склады ближе к потребителю.

- Большие потери у поставщиков от специализации в кризисных ситуациях.

Практические примеры Точно-в-срок

В наши дни система точно-в-срок набирает обороты на предприятиях России: много крупных компаний уже пытается внедрить у себя JIT (КамАЗ, АВТОВАЗ, «Уралсвязьинформ»). Например, на Ульяновском автозаводе внедрение данной системы позволило добиться такого результата как экономия времени на 20%. Заволжский моторный завод также перестроил свое производство в соответствии с концепцией JIT. ОАО «Северсталь» начало осуществлять поставки металлопроката на ООО «Катерпиллар Тосно» по принципу just-in-time. Также в России поставки по системе JIT совершает компания Мастер-СНАБ, ведущий поставщик промышленного оборудования и лидер в области комплексного снабжения на рынках Твери, Тверской и Московской областей.

Компания «ЕВРОСИБ-Логистика» предлагает доставку по системе JIT автокомпонентов и труб большого диаметра. В торговле JIT предполагает поступление товаров на полки «прямо с колес». В Москве, например, функционирует сеть магазинов самообслуживания «АБК», поставки в которые осуществляются по системе JIT. Использование данной концепции позволило увеличить объем торговых площадей за счет складских помещений, избежать затоваривания и обеспечить высокий уровень наполнения заявленного ассортимента. В сфере строительства российско-чешская строительная компания «U-Group» предлагает клиентам свои услуги в проектировании и строительстве объектов с использованием быстровозводимых стальных конструкций, применяя JIT.

Больше практического опыта внедрения и использования системы Точно-в-срок вы можете найти в Альманахе «Управление производством».

Одной из наиболее широко распространенных в мире логистических

концепций/технологий является концепция Just-in-time — JIT (Точно в срок)

Появление этой концепции относят к концу 1950-х годов, когда японская компания

Toyota Motors, а затем и другие автомобилестроительные фирмы Японии начали

активно внедрять систему KANBAN.

Первоначальным лозунгом концепции JIT было исключение потенциальных запасов

материалов, компонентов и полуфабрикатов в производственном процессе сборки

автомобилей и их основных агрегатов. Исходная задача выглядела так: если задан

производственный график, то надо организовать движение материальных потоков так,

чтобы все материалы, компоненты и полуфабрикаты поступали в нужном количестве,

в нужное место (на сборочной линии) и точно к назначенному сроку для

производства или сборки готовой продукции. При такой постановке задачи большие

страховые запасы, замораживающие денежные средства фирмы, оказывались ненужными.

В концептуальном плане JIT-подход послужил основой для последующего внедрения

таких логистических концепций/технологий, как Lean Production, («Плоское», или

«тонкое» производство) и Value added logistics — «Логистика добавленной

стоимости».

Следует выделить и охарактеризовать принципиальную идею метода, которая

базируется на трех предпосылках (их правильность была многократно подтверждена

эмпирическим путем).

Во-первых, предполагается, что заявкам потребителей готовой продукции должны

соответствовать не ее предварительно накопленные запасы, а производственные

мощности, готовые перерабатывать сырье и материалы, поступающие почти «с

колес». Вследствие этого объем производственных запасов, квалифицируемый как

замороженные мощности, минимизируется.

Во-вторых, в условиях минимальных запасов необходима непрерывная

рационализация в организации и управлении производством, ибо высокий объем

запасов нивелирует, в известном смысле маскирует ошибки и недостатки в этой

области, узкие места производства, несинхронизированные операции,

неиспользуемые производственные мощности, ненадежную работу поставщиков и

посредников.

В-третьих, для оценки эффективности производственного процесса, помимо уровня

затрат и производительности фондов, следует учитывать срок реализации заявки,

так называемую длительность полного производственного цикла. Короткие сроки

реализации заявок облегчают управление предприятием и способствуют росту

конкурентоспособности благодаря возможности оперативного и гибкого реагирования

на изменения внешних условий.

В противоположность традиционным методам управления, в соответствии с которыми

центральное звено планирования производства выдает производственные задания

всем отделам и промышленным подразделениям, при методе «Точно в срок»

централизованное планирование касается только последнего звена логистической

цепи, т. е. склада готовой продукции. Все другие производственные и

снабженческие единицы получают распоряжения непосредственно от очередного,

находящегося ближе к концу звена логистической цепи. К примеру, склад готовых

изделий дал заявку (что равнозначно выдаче производственного задания) на

определенное число изделий в монтажный цех, монтажный цех отдает распоряжение

об изготовлении подузлов цехам обработки и отделу кооперирования и т. д.

Это означает, что производственное задание всегда выдается подразделению,

использующему (или обрабатывающему) данную деталь. Тем самым материалопоток от

«источника» к «потребителю» предваряется потоком информации в обратном

направлении, т. е. производству «Точно в срок» предшествует информация «Точно в

срок»

Метод «Точно в срок» оказался настолько эффективными, что все крупные

организации в настоящее время в той или иной степени используют элементы этого

подхода. Традиционный подход к организации работы предполагает, что запасы –

это важный элемент всей системы, гарантирующий отсутствие сбоев при выполнении

операций. MRP сокращает объем запасов, используя основной график таким образом,

чтобы обеспечить более близкое соответствие между поставками материалов и

спросом на них, при этом некоторый страховой запас все же существует на случай

непредвиденных проблем. Очевидно, что чем выше будет обеспечена степень

соответствия между поставками и спросом, тем меньший запас нам потребуется.

Если нам удастся в полной мере устранить несоответствие между поставками и

спросом, нам вообще не нужны будут запасы. На этом основана работа «Точно в срок».

Интересный пример, иллюстрирующий суть работы «Точно в срок», состоит в работе

газовой плиты на баллонном газе и на газе, поступающем по трубопроводу. В

первом случае иногда возникает несоответствие между наличием топлива в баллоне

и потребности в нем. Чтобы устранить перебои, надо заранее закупать газовые

баллоны, т. е. создавать запас. Во втором случае поставка газа точно

соответствует спросу, и никакого запаса горючего у потребителя нет.

В основе этой концепции лежит уверенность, что запасы возникают из-за плохого

управления, плохой координации работ и поэтому проблемы прячутся в запасы.

Отсюда следует вывод, что надо отыскать причины, вызывающие разницу между

предложением и спросом, улучшить выполнение операций, после чего запасы

исчезнут. В более широком значении JIT рассматривает предприятие как набор

проблем, мешающих эффективному выполнению операций, например, большое время

выполнения заказов, нестабильность доставки заказов, несбалансированные друг с

другом операции, ограниченная мощность, поломки оборудования, бракованные

материалы, перерывы в работе, ненадежные поставщики, низкое качество готовой

продукции, слишком большой объем бумажной работы и многое другое. Менеджеры

пытаются решить эти проблемы, создавая запасы, приобретая дополнительные

мощности, устанавливая резервное оборудование, приглашая специалистов по

«тушению пожаров» и т. д. Однако на самом деле эти действия только скрывают

причины проблем. Конструктивный подход заключается в том, чтобы выявить

настоящие проблемы и решить их.

Концепция Just-in-time (Точно в срок) приводит к изменению взглядов по

следующим направлениям:

- Запасы. Организации должны выявлять и решать проблемы, приводящие к

запасам, стремясь к минимальным (нулевым запасам) материального ресурса,

незавершенного производства, готовой продукции. - Качество. Необходимо добиваться не приемлемого уровня брака, а его полного

отсутствия на основе комплексного управления качеством. - Поставщики. Заказчики должны полностью полагаться на своих поставщиков,

поэтому им необходимо устанавливать долгосрочные партнерские соглашения с

небольшим числом надежных поставщиков и перевозчиков. - Объем партий. Необходимо искать способы снижения объемов производственных

партий, добиваться коротких производственных циклов, чтобы излишек производства

не накапливался в запасах готовой продукции. - Время выполнения заказов. Необходимо снижать время выполнения заказов,

чтобы снизить факторы неопределенности, которые могут изменить ситуацию за

время долгой поставки. - Надежность. Все операции должны выполняться непрерывно без сбоев, т. е. не

должно быть поломок оборудования, брака, невыходов на работу и т. п. - Работники. Необходим дух сотрудничества, как между рабочими, так и между

менеджерами и рабочими, т. к. благосостояние всех зависит от общих успехов в

работе, ко всем работникам должно быть одинаковое, справедливое отношение.

Поощряется любая творческая инициатива, высказанная любым работником по поводу

возможных усовершенствований в работе. - Информационная поддержка должна позволять оперативно обмениваться

информацией и синхронизировать все процессы поставки материального ресурса,

производства и сборки, поставки готовой продукции.

Таким образом, JIT – это не только способ минимизации запасов, но еще и

устранения отходов по любым видам ресурсов, улучшения координации и повышения

эффективности деятельности.

Пример использования метода Just-in-time (Точно в срок)

Известная американская компания Harley-Davidson, производящая мотоциклы, в

1970-х годах столкнулась с обострением конкуренции с японскими компаниями:

Honda, Yamaha, Suzuki и Kawasaki. Большинство ранее стабильных компаний в этой

отрасли обанкротились. Четыре японские компании могли поставлять свои мотоциклы

практически в любую точку мира с более высоким качеством и по более низкой

цене, чем у конкурентов. В 1978 г.

Harley-Davidson пыталась доказать в суде, что японские компании продают

мотоциклы по демпинговым ценам, т. е. ниже их себестоимости. Но во время

судебных слушаний выяснилось, что операционные издержки у японских компаний на

30% ниже, чем у Harley-Davidson. Одной из основных причин такого положения дел

было использование ими режима работы JIT.

Поэтому в 1982 г. Harley-Davidson начала разрабатывать и внедрять программу

«материалы по мере необходимости», аналог JIT. Вначале компания столкнулась с

трудностями, но за 5 лет она снизила время переналадки оборудования на 75%,

сократила гарантийные затраты и расходы, связанные с отходами, на 60%, снизила

запасы незавершенного производства на 22 млн $. За тот же период

производительность компании выросла на 30% и в настоящее время компания

преуспевает на рынке.

Преимущества метода Just-in-time (Точно в срок)

В некоторых организациях, внедривших JIT, произошло сокращение запасов на 90%;

площадей, на которых выполняются работы – до 40%; затрат на снабжение – до 15%

и т. д. К преимуществам JIT относятся:

- сокращение запасов материалов и незавершенного производства;

- сокращение времени выполнения запасов;

- сокращение времени производства продукции;

- повышение производительности;

- использование оборудования с более высокой загрузкой;

- повышение качества материалов и ГП;

- снижение объема отходов;

- более ответственное отношение сотрудников к работе;

- улучшение отношений с поставщиками;

- появление привычки конструктивно решать возникающие в ходе работы проблемы.

Практика показывает, что для эффективного внедрения стратегии «Точно в срок»

необходимо изменение способа мышления целого коллектива, занимающегося

вопросами производства и сбыта. Традиционный стереотип мышления типа «чем

больше, тем лучше» должен быть заменен схемой «чем меньше, тем лучше», если

речь идет об уровне запасов, использовании производственных мощностей,

продолжительности производственного цикла или о величине партии продукции.

Результаты подробного анализа, проведенного по внедрению концепции «Точно в срок

» на западноевропейских предприятиях, являются многообещающими. Усредненные

данные, полученные более чем на 100 обследованных объектах (отдельные проекты

функционируют на фирмах непрерывно от 2 до 5 лет), таковы:

- запасы незавершенного производства сократились более чем на 80%;

- запасы готовой продукции сократились примерно на 33%;

- объем непроизводственных запасов (материалов и кооперированных деталей)

колебался от 4 часов до 2 дней по сравнению с 5—15 днями до внедрения метода «

Точно в срок»; - продолжительность производственного цикла (срок реализации заданий всей

логистической цепи) снизилась примерно на 40%; - производственные издержки снизились на 10-20%;

- значительно повысилась гибкость производства.

Затраты, связанные с подготовкой и внедрением стратегии «Точно в срок»,

относительно невелики и окупались, как правило, уже через несколько месяцев

функционирования систем. Использование стратегии «Точно в срок» дает и другие

выгоды, в том числе неэкономического характера. Например, создание прозрачной

структуры материалопотоков в виде промежуточных звеньев способствует широкому

внедрению технологии типа СИМ (Компьютер интегрэйтед мэнуфэкчуринг).

Использование принципов системы «Точно в срок» оказывает также положительное

влияние на долгосрочную инвестиционную политику предприятия, которая в данном

случае отдает предпочтение машинам и оборудованию, связанным с гибкой

автоматизацией производственных, транспортных и контрольных процессов.

Проблемы реализации метода Just-in-time (Точно в срок):

- Высокие первоначальные инвестиции и затраты на реализацию JIT (покупка

качественного дорогостоящего современного оборудования, затраты на подготовку

специалистов и на высокую заработную плату, повышение затрат на производство

вследствие небольших партий выпуска и т. д. ). - Неспособность справляться с непредвиденными обстоятельствами (поломки,

забастовки работников поставки и др. ); - Зависимость от высокого качества поставляемых материалов.

- Необходимость работать в стабильном производстве, хотя спрос часто

колеблется. - Снижение гибкости в удовлетворении меняющихся запросов потребителей.

- Трудность сокращения времени на переналадку и связанных с этим затрат.

- Неспособность отдельных поставщиков работать в режиме JIT.

- Проблемы привязки JIT к другим информационным системам партнеров.

- Необходимость изменения общей планировки сооружений.

- Работа сотрудников в обстановке повышенного стресса.

- Отсутствие духа сотрудничества и доверия между работниками.

- Неспособность отдельных сотрудников взять на себя большую ответственность.

Системы «точно-в-срок» (just-in-time): разработка и

внедрение.

Термин «точно-в-срок» (just-in-time — JIT) используется по отношению к

промышленным системам, в которых перемещение изделий в процессе производства и

поставки от поставщиков тщательно спланированы во времени — так, что на каждом

этапе процесса следующая (обычно небольшая) партия прибывает для обработки точно

в тот момент, когда предыдущая партия завершена. Отсюда и название just-in-time

(точно в срок, только вовремя). В результате получается система, в которой

отсутствуют любые пассивные единицы, ожидающие обработки, а также простаивающие

рабочие или оборудование, ожидающие изделия для обработки.

Явление «точно-в-срок» (JIT) характерно для производственных систем, которые

функционируют с очень небольшим «жировым запасом» (например, излишние

материальные запасы, избыток рабочей силы, излишние производственные площади).

JIT относится к распределению во времени движения через систему деталей и

материалов, а также услуг. Компании, использующие подход JIT обычно имеют

значительное преимущество перед своими конкурентами, которые используют более

традиционный подход. У них ниже стоимость производства, меньше брака, выше

гибкость и способность быстро предоставлять на рынок новые или

усовершенствованные товары.

В данной публикации мы рассмотрим систему «точно-в-срок» (JIT), включая ее

основные элементы и факторы, которые требуются для эффективной работы.

Введение

Подход «точно-в-срок» был разработан в японской автомобильной компании

Toyota. Его автор — Тайиши Оно (который в конечном счете стал вице-президентом

компании по производству) и несколько его коллег. На то, что JIT была

разработана именно в Японии, вероятно, повлиял факт, что Япония является

перенаселенной страной с очень ограниченными природными ресурсами. Неудивительно

поэтому, что японцы очень чувствительны к пустым тратам материалов, времени и

средств, и к неэффективности труда. Они расценивают брак и исправления дефектов

как необоснованные затраты, а запасы — как зло, потому что они занимают

пространство и связывают ресурсы.

Широко распространено мнение, что система JIT — это просто соответствующее

планирование производства, результатом которого является минимальный уровень

незавершенного производства и материальных запасов. Но в сущности, JIT

представляет собой определенную философию, которая охватывает каждый аспект

производственного процесса, от разработки до продажи изделия и послепродажного

обслуживания. Эта философия стремится к созданию системы, которая хорошо

функционирует с минимальным уровнем материальных запасов, минимальным

пространством и минимальным делопроизводством. Это должна быть система, которая

не поддается сбоям и нарушениям и является гибкой (в том что касается изменений

ассортимента изделий и объема производства). Конечная цель состоит в том, чтобы

получить сбалансированную систему с плавным и быстрым потоком материалов через

систему.

В системах JIT, качество «встроено» как в изделие, так и в производственный

процесс. Компании, которые используют систему JIT, достигли такого уровня

качества, которое позволяет им работать с небольшими производственными партиями

и плотным графиком. Эти системы имеют высокую надежность, исключены главные

источники неэффективности и срывов, а рабочие обучены не только трудиться в

системе, но и непрерывно ее совершенствовать.

Цели системы «точно-в-срок» (JIT)

Конечная цель системы JIT — это сбалансированная система; то есть такая,

которая обеспечивает плавный и быстрый поток материалов через систему. Основная

идея состоит в том, чтобы сделать процесс как можно короче, используя ресурсы

оптимальным способом. Степень достижения этой цели зависит от того, насколько

достигнуты дополнительные (вспомогательные) цели, такие как:

1. Исключить сбои и нарушения процесса производства.

2. Сделать систему гибкой.

3. Сократить время подготовки к процессу и все производственные сроки.

4. Свести к минимуму материальные запасы.

5. Устранить необоснованные затраты.

Сбои и нарушения процесса оказывают отрицательное воздействие на систему,

нарушая плавный поток изделий, поэтому их необходимо исключить. Срывы вызываются

самыми разнообразными факторами: низким качеством, неисправностью оборудования,

изменениями в графиках, опозданием поставок. Все эти факторы следует по

возможности исключить.

Время подготовки и производственные сроки удлиняют процесс, ничего не

добавляя при этом к стоимости изделия. Кроме того, продолжительность этих сроков

отрицательно воздействует на гибкость системы. Следовательно, их сокращение

очень важно и является одной из целей непрерывного усовершенствования.

Материальные запасы — это незадействованные ресурсы, которые занимают место и

повышают стоимость производства. Их следует свести к минимуму или по возможности

вообще устранить.

Необоснованные расходы представляют собой непроизводительные ресурсы; их

устранение может освободить ресурсы и расширить производство. В философии JIT

необоснованные расходы включают:

- Перепроизводство

- Время ожидания

- Ненужные перевозки

- Хранение материальных запасов

- Брак и отходы

- Неэффективные методы работы

- Дефекты изделий

Наличие подобных необоснованных расходов говорит о возможности

усовершенствования или список необоснованных расходов определяет потенциальные

цели непрерывного усовершенствования.

Формирующие блоки

Проектирование и производство в системе JIT представляют собой основу для

выполнения перечисленных выше целей. Эта основа состоит из четырех формирующих

блоков:

1. Разработка изделия.

2. Разработка процесса.

3. Кадровые/организационные элементы.

4. Планирование и управление производством.

Скорость и простота — два общих элемента, которые проходят через эти

формирующие блоки.

1. Разработка изделия. Три элемента проекта изделия являются

ключевыми для системы «точно-в-срок»:

1. Стандартные комплектующие

2. Модульное проектирование

3. Качество

Первые два элемента связаны со скоростью и простотой.

Использование стандартных комплектующих означает, что рабочие имеют дело с

меньшим количеством деталей, а это сокращает время и затраты на обучение.

Закупка, обработка и проверка качества при этом более стандартны и дают

возможность непрерывного усовершенствования. Другое важное преимущество

заключается в использовании стандартной процедуры обработки.

Модульное проектирование — это своего рода расширение понятия стандартных

комплектующих. Модули — группы деталей, собранные в единый узел (и

представляющие собой поэтому отдельную единицу). Это значительно сокращает число

деталей, с которыми приходится работать, упрощает сборку, закупку, обработку,

обучение, и так далее. Стандартизация имеет дополнительную пользу, уменьшая

длину списка материалов для различных изделий, т.е. упрощая этот список.

Недостатки стандартизации заключаются в том, что изделия менее разнообразны и

сопротивляются изменениям своих стандартных проектов. Эти неудобства несколько

уменьшаются там, где различные изделия имеют общие части или модули. Существует

тактика, которую иногда называют «отсроченная дифференциация»: решения

относительно того, какие именно изделия будут запушены в производство,

откладываются на то время, пока производятся стандартные детали. Когда

становится очевидным, какие именно изделия необходимы, система быстро реагирует,

производя оставшиеся нестандартные детали этих изделий. Качество — это основное

необходимое условие системы «точно-в-срок». Оно жизненно важно для систем JIT,

поскольку низкое качество может вызвать серьезные срывы в процессе производства.

Система нацелена на плавный поток работы; появление проблем из-за низкого

качества вызывает сбои в этом потоке.

Поскольку небольшие размеры производственной партии и отсутствие резервных

запасов дают в результате минимальный объем незавершенного производства,

производственный процесс вынужден останавливаться, когда возникает проблема. При

этом он не может возобновиться до тех пор, пока проблема не будет решена.

Совершенно очевидно, что остановка всего процесса обходится очень дорого и

снижает плановый уровень выпуска, поэтому абсолютно необходимо по возможности

избегать остановки системы и быстро решать проблемы в случае их появления.

Системы JIT используют трехэтапный подход к качеству. Первая часть — внедрить

качество в изделие и в производственный процесс. Высокий уровень качества

достижим потому, что «точносрочные» системы производят стандартные изделия, с

использованием соответственно стандартных методов работы и стандартного

оборудования, рабочие привыкли к своим производственным операциям и хорошо их

знают. Кроме того, все расходы на качество проекта (т.е. формирование качества

изделия еще на стадии проекта) можно распределить на многие изделия, получая при

этом небольшую стоимость единицы изделия. Очень важно выбрать соответствующий

уровень качества с точки зрения конечного потребителя и возможностей

производства. Таким образом, проектирование изделия и разработка процесса должны

идти рука об руку.

2. Разработка процесса. Для «точносрочных» систем особо

важны семь аспектов разработки изделия:

1. Производственные партии небольшого объема

2. Сокращение времени подготовки к производству

3. Производственные ячейки

4. Ограничение объема незавершенного производства

5. Повышение качества

6. Гибкость производства

7. Небольшие материально-производственные запасы

Небольшой объем производственной партии и закупочной партии дает ряд

преимуществ, которые позволяют системам JIT эффективно функционировать.

Во-первых, когда через систему перемещаются небольшие производственные партии,

то и объем незавершенного производства (т.е. материалов, находящихся в процессе

обработки) значительно меньше, чем при крупных партиях. Это уменьшает стоимость

хранения, требует меньшего места для хранения, и не создает излишней

загруженности пространства на рабочем месте. Во-вторых, когда возникают проблемы

с качеством, затраты на проверку и переделку меньше, поскольку в каждой партии

меньше единиц, требующих проверки и переработки. Кроме того, небольшие партии

обеспечивают большую гибкость при планировании.

Небольшой объем производственной партии и меняющийся ассортимент изделий

требуют частых переоснащений и переналадки оборудования (т.е. подготовки к

производству). Если такую подготовку невозможно произвести быстро и относительно

недорого, время и затраты станут тормозящими факторами. Часто рабочих обучают

самим проводить подготовку своего оборудования к производственному процессу

Кроме того, используются специальные программы по сокращению сроков и расходов

на подготовку к производству; при этом рабочие становятся ценной частью

процесса.

Кроме того, для сокращения времени и стоимости подготовки можно использовать

группировку технологий — объединение сходных операций. Например, производство

различных деталей, которые сходны по форме, материалу и т.п., может потребовать

однотипной (схожей) подготовки. Их последовательная обработка на одном и том же

оборудовании может сократить необходимые изменения; потребуется только

незначительная регулировка.

Общая черта «точносрочных» систем — множество производственных ячеек. Они

объединяют оборудование и инструменты для обработки группы деталей со сходными

технологическими требованиями. По своей сути, ячейки — это

высокоспециализированные и эффективные производственные центры. Среди важнейших

преимуществ производственных ячеек: сокращается время перехода к новому виду

изделия, эффективно используется оборудование, рабочим легче овладеть смежными

специальностями. Сочетание высокой эффективности работы ячеек с малыми размерами

производственных партий приводит к минимальному объему незавершенного

производства.

Постоянное совершенствование качества часто направлено на поиск и устранение

всех причин, вызывающих проблемы.

Системы «точно-в-срок» созданы для сведения к минимуму материальных запасов

производства. Согласно философии JIT, хранение запасов — бессмысленные расходы.

Запасы — это своего рода буферы, которые скрывают повторяющиеся проблемы. Эти

проблемы не решаются — частично именно по той причине, что они скрыты, а

частично потому, что наличие резервного запаса делает их менее серьезными.

Используя подход JIT, постепенно понижают уровень запасов, чтобы открыть

проблемы. Когда проблемы обнаружены и решены, уровень запасов еще раз понижают,

находят и решают следующий пласт проблем и т.д.

Кадровые/организационные элементы

Существует пять кадровых и организационных элементов, особенно важных для

систем JIT.

1. Рабочие как актив

2. Обучение рабочих смежным специальностям

3. Непрерывное усовершенствование

4. Бухгалтерский учет

5. Руководство предприятием/проектом

Фундаментальный принцип философии JIT — считать рабочих активным капиталом

предприятия. Хорошо обученные и мотивированные рабочие являются сердцем системы.

Они имеют больше полномочий в принятии решений, чем их коллеги в традиционных

системах, но от них соответственно и ждут большего.

Рабочие обучаются смежным специальностям для выполнения нескольких элементов

процесса и работы на разнообразном оборудовании. Это придает системе

дополнительную гибкость, потому что рабочие могут оказать друг другу помощь при

появлении «заторов» в производственном процессе или заменить отсутствующего

коллегу.

Рабочие в системе JIT несут большую ответственность за качество, чем рабочие

в традиционных системах. От них ждут участия в решении проблем в процессе

непрерывного усовершенствования. Рабочие в системах JIT обычно проходят

серьезную подготовку в области статистического управления процессом, улучшения

качества и решения проблем.

Другая характерная черта «точносрочных систем» — способ распределения

накладных расходов. Традиционные методы учета иногда искажают распределение

расходов, потому что распределяют их на основе непосредственно отработанных

часов.

Еще одно свойство систем «точно-в-срок» связано с руководством. От менеджера

требуется быть лидером и помощником, а не просто отдавать приказы. Всячески

поощряются двусторонние связи между менеджерами и рабочими.

Планирование и управление производством

5 элементов производственного управления и планирования особенно важны для

систем JIT:

1. Равномерная загрузка системы.

2. Система перемещения работы.

3. Визуальные системы.

4. Тесные взаимосвязи с поставщиками.

5. Сокращение числа операций и объема делопроизводства.

Основной упор в системах JIT сделан на достижение стабильных, уравновешенных

рабочих графиков. С этой целью, основные производственные графики

разрабатываются так, чтобы обеспечить равномерную рабочую загрузку

производственных мощностей.

Понятия «тянуть» и «толкать» используют для описания двух различных способов

перемещения работы через производственную систему. В «толкающих» системах (push

system), по окончании работы на производственном участке, продукцию толкают на

следующий участок; или же, если данная операция была завершающей, готовые

изделия выталкиваются на склад конечной продукции.

В «тянущих» системах (pull system) управление перемещением работы закреплено

за последующей операцией: каждый рабочий участок по мере необходимости

«притягивает» себе продукцию с предыдущего участка; продукция с конечной

операции «вытягивается» запросом потребителя или контрольным графиком.

«Точносрочные системы» используют «тянущий» подход для управления потоком работы

когда каждый рабочий участок выпускает продукцию в соответствии с запросом

последующего рабочего участка. Традиционные производственные системы используют

«толкающий» подход для продвижения работ через систему.

Как правило, в системах «точно-в-срок» действуют очень тесные связи с

поставщиками, которые должны обеспечить частые поставки небольших партий

высококачественных изделий. В традиционной производственной системе, покупатели

сами следят за качеством закупленной продукции, проверяя партии поставок на

качество и количество, и возвращая некачественный товар обратно поставщику для

доработки и замены. В «точносрочных» системах резервного времени практически

нет, поэтому некачественные изделия нарушают плавное движение работы через

систему.

Более того, проверка поступающих закупок считается непроизводительной тратой

времени, потому что она ничего не добавляет к стоимости изделия. По этой причине

обязанность гарантии качества передается поставщикам. Покупатели работают с

поставщиками, помогая им добиться необходимого уровня качества и осознать всю

важность производства товаров постоянного высокого качества. Конечная цель

покупателя — закрепить за поставщиком сертификат соответствия, как за

производителем товаров высокого качества. Суть в том, чтобы на поставщика можно

было полностью полагаться, не сомневаясь, что его поставки будут соответствовать

определенному уровню качества и не нуждаться в проверках со стороны

покупателя.

Технологические изменения являются самыми дорогостоящими среди всех

перечисленных операций. Системы JIT сокращают расходы, уменьшив число и частоту

проведения подобных операций. Например, поставщик доставляет изделия

непосредственно на производство, полностью минуя склады, — тем самым

упраздняется деятельность, связанная с помещением материалов на склад и

последующим перемещением их на производственные участки. Бесконечные поиски

путей повышения качества, пронизывающие всю систему JIT, упраздняют многие виды

деятельности, связанные с качеством изделия — и соответствующие затраты.

Использование штрихового кодирования (не только в «точносрочных» системах)

помогает сократить операции по вводу данных и увеличивает точность данных.

Преимущества систем «точно-в-срок»

«Точносрочные» системы имеют ряд важных преимуществ, которые привлекают

внимание компаний с традиционным подходом к производству Основными

преимуществами являются:

1. Пониженный уровень материальных запасов в процессе производства

(незавершенного производства), закупок и готовых изделий.

2. Меньшие требования к размерам производственных площадей.

3. Повышение качества изделий, уменьшение брака и переделок.

4. Сокращение сроков производства.

5. Большая гибкость при изменении ассортимента изделий.

6. Более плавный поток производства с очень редкими сбоями, причинами которых

являлись бы проблемы качества, короче сроки подготовки к производственному

процессу; рабочие с многопрофильной квалификацией, которые могут помочь или

заменить друг друга.

7. Повышенный уровень производительности и использования оборудования.

8. Участие рабочих в решении проблем.

9. Необходимость хороших отношений с поставщиками.

10. Меньше необходимости в непроизводственных работах, например,

складировании и перемещении материалов.

Резюме

Система «точно-в-срок» — это система, которая применяется преимущественно в

серийном производстве. В такой системе товары перемещаются через систему и

задание выполняется в точном соответствии с графиком. «Точносрочные» системы

требуют очень небольших материальных запасов, поскольку последовательные

операции жестко скоординированы.

Конечной целью JIT является сбалансированный, плавный поток производства.

Вспомогательные цели: устранение нарушений в системе, обеспечение гибкости

системы, сокращение времени оснащения и сроков производства, исключение

непроизводительных расходов, и минимизация материальных запасов. Формирующие

блоки «точносрочной» системы — разработка изделия, разработка процесса, кадровые

и организационные вопросы, планирование и управление производством.

Такое производство требует исключения всех возможных источников нарушения

плавного потока работ. Высокое качество необходимо, потому что проблемы с

качеством могут нарушить процесс. Кроме того, решение проблем нацелено на

устранение всех нарушений производственного процесса и придание системе большей

эффективности и непрерывного усовершенствования.

Ключевое преимущество «точносрочных» систем — пониженный уровень запасов,

высокое качество, гибкость, сокращение сроков производства, повышение

производительности и эффективности использования оборудования, снижение объема

брака и переработок, а также уменьшенные требования к площадям.

Источник: http://www.aksionbkg.com/library/112?i_9432=83835

Reading Time: 3 minutes

Just-in-time, or JIT, is an inventory management method in which goods are received from suppliers only as they are needed. The main objective of this method is to reduce inventory holding costs and increase inventory turnover.

Importance of just-in-time

Just in time requires carefully planning the entire supply chain and usage of superior software in order to carry out the entire process till delivery, which increases efficiency and eliminates the scope for error as each process is monitored. Here are some of the important effects of a just-in-time inventory management system:

Reduces inventory waste

A just-in-time strategy eliminates overproduction, which happens when the supply of an item in the market exceeds the demand and leads to an accumulation of unsalable inventories. These unsalable products turn into inventory dead stock, which increases waste and consumes inventory space. In a just-in-time system you order only what you need, so there’s no risk of accumulating unusable inventory.

Decreases warehouse holding cost

Warehousing is expensive, and excess inventory can double your holding costs. In a just-in-time system, the warehouse holding costs are kept to a minimum. Because you order only when your customer places an order, your item is already sold before it reaches you, so there is no need to store your items for long. Companies that follow the just-in-time inventory model will be able to reduce the number of items in their warehouses or eliminate warehouses altogether.

Gives the manufacturer more control

In a JIT model, the manufacturer has complete control over the manufacturing process, which works on a demand-pull basis. They can respond to customers’ needs by quickly increasing the production for an in-demand product and reducing the production for slow-moving items. This makes the JIT model flexible and able to cater to ever-changing market needs. For example, Toyota doesn’t purchase raw materials until an order is received. This has allowed the company to keep minimal inventory, thereby reducing its costs and enabling it to quickly adapt to changes in demand without having to worry existing inventory.

Local sourcing

Since just-in-time requires you to start manufacturing only when an order is placed, you need to source your raw materials locally as it will be delivered to your unit much earlier. Also, local sourcing reduces the transportation time and cost which is involved. This in turn provides the need for many complementary businesses to run in parallel thereby improving the employment rates in that particular demographic.

Smaller investments

In a JIT model, only essential stocks are obtained and therefore less working capital is needed for finance procurement. Therefore, because of the less amount of stock held in the inventory, the organization’s return on investment would be high. The Just-in-time models uses the “right first time” concept whose meaning is to carry out the activities right the first time when it’s done, thereby reducing inspection and rework costs. This requires less amount of investment for the company, less money reinvested for rectifying errors and more profit generated out of selling an item.

How does just-in-time work?

The above image shows how a just-in-time model works. First, a customer places an order with the manufacturer. When the manufacturer receives the order, they place an order with their suppliers. The suppliers receive the order and then supply the manufacturer with the materials needed to meet the customer’s order. The raw materials are then received by the manufacturer, assembled, and sold to the customer.

Drawbacks of just-in-time

Even though the just-in-time model saves a lot of costs for businesses that use it, it also has a few drawbacks:

1. Just-in-time makes it very difficult to rework orders, as the inventory is kept to a bare minimum and only based on the customers’ original orders.

2. The model is dependent on suppliers’ performance and timeliness, which are hard to ensure. Additionally, the manufacturer needs to be able to cover any sudden increases in the price of raw materials, since they cannot wait to order during better pricing.

3. Since the JIT model requires a lot of shipping back and forth between the supplier, manufacturer, and customer, it can have detrimental effects on the environment due to over consumption of fossil fuels and packaging.

4. In case of disruptions, a JIT model can have a major impact on the business. Since there is no excess stock to fall back on, sales may come to a halt.

5. A just-in-time system needs to be carefully tracked and organized, which will be hard if you are doing it manually. Softwares should be adopted as it makes the whole process more manageable. Even though a good software help you it can be a bit tricky and/or expensive to adopt a new software system and train your personnel accordingly to use the same.

Therefore, just in time saves you a lot of costs which would otherwise be tied up as inventory holding cost. At the same time just in time should be executed carefully so that your business does not face loss in times of unpredictable events.

Наиболее

широко распространенной в мире концепцией

является концепция «just-in-time»

— J

I

T

(«точно в срок»).

Появление этой концепции относят к

концу 1950-х годов, когда

японская компания Тоёта Моторс, а затем

и другие автомобилестроительные

фирмы Японии начали активно внедрять

систему

KANBAN.

Название «just-in-time»

концепции несколько позже дали американцы,

попытавшиеся

также использовать этот подход в

автомобилестроении. Первоначальным

лозунгом концепции J

I

T

было потенциальное исключение

запасов материалов, компонентов и

полуфабрикатов в производственном

процессе сборки автомобилей и их основных

агрегатов. Исходной постановкой было

то, что, если производственное расписание

задано (абстрагируясь пока от спроса

или заказов), то можно

так организовать движение материальных

потоков, что все материалы,

компоненты и полуфабрикаты будут

поступать в нужном

количестве, в нужное место (на сборочной

линии — конвейере)

и точно к назначенному сроку для

производства или сборки готовой

продукции.

С

логистических позиций J

I

T

— это довольно простая бинарная логика

управления запасами без какого-либо

ограничения к требованию

минимума запасов, в которой потоки

материальных

ресурсов

тщательно синхронизированы с потребностью

в них, задаваемой производственным

расписанием выпуска готовой

продукции.

В дальнейшем идеология J

I

T

была успешно продвинута в дистрибьюцию,

системы сбыта готовой

продукции. Учитывая

широкую экспансию J

I

T

подхода в различные сферы современного

бизнеса, можно дать следующее его

определение:

J

I

T

— это современная концепция построения

логистических

систем

в производстве

(операционном менеджменте), снабжении

и дистрнбьюции основанная

на синхронизации процессов доставки

материальных ресурсах,

и готовой

продукции

в необходимых

количествах к тому времени, когда звено

логистической

системы

в них нуждается,

с целью минимизации затрат, связанных

с запасами.

Концепция

J

I

T

тесно связана с логистическим циклом

и его составляющими.

Многие современные логистические

системы

основанные на J

I

T

подходе, ориентированы

на короткие составляющие логистических

циклов, что требует

быстрой реакции звеньев

логистической

системы

на изменение спроса и, соответственно,

производственной программы.

Логистическая

концепция J

I

T

характеризуется следующими основными

чертами:

-

минимальными

(нулевыми) запасами материальных

ресурсов,

готовой

продукции; -

короткими

производственными (логистическими)

циклами; -

небольшими

объемами производства готовой

продукции

и пополнения запасов

(поставок); -

взаимоотношениями

по закупкам материальных

ресурсов

с небольшим количеством надежных

поставщиков и перевозчиков; -

эффективной

информационной поддержкой;

высоким

качеством готовой

продукции

и логистического сервиса.

Внедрение

концепции J

I

T.

как правило, улучшает качество готовой

продукции

и сервиса, минимизирует излишние запасы

и может в принципе изменить

фирменный стиль менеджмента за счет

интеграции комплексных

логистических активностей.

Логистические

системы,

использующие J

I

T

идеологию, являются тянущими системами,

в которых размещение заказов на пополнение

запасов материальных

ресурсов

или

готовой

продукции

происходит только тогда, когда количество

их в определенных достигает критического

уровня. При этом запасы «вытягиваются»

по каналам физического распределения

от поставщиков или

логистических посредников в системе

дистрибьюции.

В

практической реализации концепции J

I

T

ключевую роль играет

качество. Японские автомобилестроительные

фирмы, первоначально

внедряя концепцию J

I

T

и систему KANBAN

в производство, принципиально изменили

подход к контролю и управлению качеством

на всех стадиях производственного

процесса

и

последующего

сервиса.

Современные

J

I

T

технологии и логистические

системы

стали более интегрированными и

комбинируются из различных вариантов

логистических производственных

концепций и дистрибутивных систем,

таких как системы, минимизирующие запасы

в логистических каналах, логистические

системы

быстрого переключения, выравнивания

уровней запасов, групповые

технологии, превентивное гибкое

производство, современные системы

тотального статистического контроля

и управления циклами качества

продукции и т.п.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Post Views:

3 570

Just in time (JIT) или “точно вовремя” — это стратегия управления производством, логистикой и запасами в целом, которая направлена на выравнивание сырьевых заказов поставщика непосредственно с производственным графиком. То есть метод “точно вовремя” включает создание, хранение и отслеживание количества заказов, достаточных только для удовлетворения фактического спроса. Данная стратегия управления позволяет свести к минимуму запасы, что позволяет устранить многие проблемы в процессе производства. Как мы знаем, запасы являются одним из видов основных потерь на производстве. Более того, система JIT позволяет снизить уровень отходов от излишних запасов, снизить затраты и ресурсы на проведение инвентаризаций, соответственно снизить затраты за счет уменьшения площадей для хранения и повысить общую эффективность работы.

Система “точно вовремя” является третьим из четырнадцати принципов бережливого производства компании Тойота и звучит следующим образом: “Используй систему вытягивания, чтобы избежать перепроизводства”.

Сделай так, чтобы внутренний потребитель, который принимает только твою работу, получил то, что ему требуется в нужное время и в нужном количестве. Основной принцип: при системе “just in time” запас изделий должен пополняться только по мере их потребления. Сведи к минимум незавершенное производство и складирование запасов. Держи в запасе небольшое количество изделий и пополняй эти запасы по мере того, как их забирает потребитель. Будь восприимчив к ежедневным колебаниям потребительского спроса, которые дают больше информации, чем компьютерные системы и графики. Это поможет избежать потерь при скоплении лишних запасов.

Из книги ДАО Тойота

Однако, использование стратегии “точно вовремя” не исключает и некоторые недостатки или риски. Во-первых, это связано с тем, что при возникновении необходимости срочного выполнения заказа для клиента, компания может не обладать достаточным количеством запаса материала. Во-вторых, резкий и неожиданный всплеск спроса на продукцию, который не сможет быть вовремя обеспечен опять-таки из-за отсутствия достаточного количества запасов. С другой стороны, эта концепция позволит быстро адаптироваться к изменениям в спросе и сократить затраты на невостребованные товары.

Как обеспечить бесперебойную работу системы “точно вовремя”?

Во-первых, неотъемлемой частью работы JIT является применение инструмента канбан, основное назначение которого — управлять потоком материала и осуществлять бесперебойную работу системы. По сути канбан является сигналом, говорящем о необходимости получения материала на каком-то процессе именно в тот момент, когда этот материал нужен. А это собственно и есть принцип системы “точно во время”.

Во-вторых, необходимо отладить работу взаимосвязанных процессов. Это касается единых методов работы между поставщиком и потребителем. Если потребитель просит обеспечить поставку материала “точно во время”, то поставщик должен располагать такими возможностями. Если у потребителя есть необходимость быстро переключаться с одного вида продукции на другой, то поставщик должен быть готов и к этому. Если потребитель забирает продукцию в определенные интервалы времени, то поставщик должен обеспечить отлаженную систему подачи этой продукции в требуемый срок на склад отгрузки. То есть процессы разработки, изготовления, тестирования и поставки должны быть синхронизированы с процессами заказчика, как будто эти два предприятия работают как одно целое.

Использованные источники:

- ДАО Тойта. 14 принципов менеджмента.

- Руководство по внедрению принципов ДАО Тойота

- Investopedia

Семь видов потерь на производстве и инструменты для устранения потерь

Система 5S и визуальный контроль в бережливом производстве

Концепция Канбан и система вытягивания на производстве

14 принципов менеджмента Тойота

Что такое поток единичных изделий и его отличие от массового производства

Разработка и внедрение карты потока создания ценности

Кайдзен — инструмент непрерывного улучшения. Как внедрить кайдзен?

Стандартизация процессов и процедур

Генти генбуцу — концепция личного участия

Методика анализа с помощью “5 почему”

Пока-ёкэ как метод предупреждения ошибок

Дзидока — принцип встраивания качества

Андон — устройство визуального контроля

Цикл PDCA (PDSA) — Цикл Деминга (Шухарта)