2.1. Краткие сведения из теории

Надежность – свойствo объекта (изделия, конструкции) выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах в условиях применения, технического обслуживания, ремонта, хранения и транспортировки.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать:

– безотказность;

– долговечность;

– ремонтопригодность;

– сохраняемость

или определенные сочетания этих свойств.

Безотказность – свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки.

Показатели безотказности:

– вероятность безотказной работы P(t);

– параметр потока отказов ω(t) – число отказов за единицу времени;

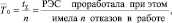

– средняя наработка на отказ

P(t) – вероятность того, что в пределах заданной наработки отказ объекта не возникает (вероятность того, что время безотказной работы t0 объекта больше некоторого заданного времени).

где N(0) – число исправных объектов в начале испытания; N(ti) – число объектов, не отказавших ни разу за время ti.

где Δni – число объектов, отказавших за время Δt; N – число объектов в начале испытания.

В сложном объекте (РЭС) результирующий поток отказов равен сумме отказов отдельных элементов:

Основным типом потока отказов РЭА в условиях эксплуатации является простейший, т.е. поток, удовлетворяющий условиям ординарности, стационарности, отсутствия последствия. При этом функция плотности и распределения вероятности описывается экспоненциальным законом:

f(t) = ωe–ωt;

P(t) = e–ωt;

ω(t) = ω = const,

где T0 – среднее число часов работы между двумя соседними отказами (наработка на отказ).

Для простейшего потока

Ремонтопригодность – свойство объекта (РЭС), заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Показатели ремонтопригодности:

– средняя продолжительность текущего ремонта Tт.р;

– интенсивность ремонта (восстановления) μр;

– средняя продолжительность технического обслуживания

как математическое ожидание времени восстановления работоспособности:

где n – количество отказов (ремонтов).

Долговечность – свойство объектов (РЭС) сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. В отличие от безотказности предполагает возможные перерывы в эксплуатации, не связанные с отказами.

Показатели долговечности:

– средний срок службы

– гамма – процентный срок службы γсл, %;

– ресурс.

Математическое ожидание срока службы от начала эксплуатации до наступления предельного состояния:

где γсл, % – календарная продолжительность эксплуатации, в течение которой объект РЭС не достигнет предельного состояния с заданной вероятностью γ, выраженная в процентах.

Если рассматриваются ремонтируемые объекты,

Ресурс – наработка объекта от начала эксплуатации (или возобновления после среднего или капитального ремонта) до наступления предельного состояния).

Сохраняемость – свойство объекта (РЭС) сохранять в заданных пределах значения параметров, характеризующих способности объекта выполнять требуемые функции в течение и после хранения и (или) транспортирования.

Параметры сохраняемости:

– срок сохраняемости:

– гамма – процентный срок сохраняемости – срок сохраняемости, достигаемый объектом с заданной вероятностью γ, выраженной в процентах.

Комплексные показатели надежности в отличие от частных характеризуют одновременно несколько свойств, составляющих надежность.

Комплексными показателями надежности являются:

– коэффициент надежности;

– коэффициент оперативной готовности;

– коэффициент технического использования;

– коэффициент сохранения эффективности.

Коэффициент готовности Kг – вероятность того, что объект (РЭС) окажется работоспособным (а не на ремонте) в любой произвольный момент. Если после отказа сразу предусматривается восстановление, то

Коэффициент оперативной готовности Kог – вероятность того, что в любой произвольный момент времени объект (РЭС) окажется в работоспособном состоянии и в течение времени t не будет отказа

Kог = Kг∙P(t).

Коэффициент технического использования

где T0Σ – суммарная наработка всех объектов; TPΣ – суммарное время простоев из-за плановых и не плановых ремонтов; TOΣ – суммарное время простоев из-за планового и не планового технического обслуживания.

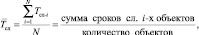

Коэффициент сохранения эффективности

В сложных технических объектах применяется комплексный подход к повышению и (или) поддержанию надежности.

В современных РЭС рост количества комплектующих элементов опережает рост их безотказности, что приводит к уменьшению среднего времени безотказной работы и к увеличению времени вынужденного простоя аппаратуры.

Проблема – как из элементов с малым P(t) собрать «надежную» РЭС.

Пути:

– резервирование;

– «повышать», улучшить ремонтопригодность;

– другие варианты

Безотказность ↔ размен ↔ ремонтоспособность

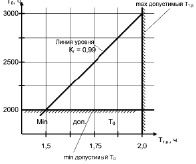

На рис. 2.1 показана линия уровня соответствующая значению коэффициента готовности 0,99. В каждой любой точке этой линии уровня коэффициент готовности равен 0,99 при соответствующих значениях средней наработки на отказ (ось ординат) и среднего времени текущего ремонта (ось абсцисс). Если, например, уменьшилась средняя наработка на отказ от 3000 до 2500 ч (ухудшилась безотказность), то для обеспечения коэффициента готовности равный 0,99 можно уменьшить значение среднего времени текущего ремонта от 2,00 до 1,75 ч.

Рис. 2.1. Коэффициент готовности

Свойства надежности

Безотказность

– свойство объекта непрерывно сохранять

работоспособное состояние в течение

некоторого времени или некоторой

наработки.

Долговечность

– свойство объекта непрерывно сохранять

работоспособное состояние до наступления

предельного состояния при установленной

системе технического обслуживания и

ремонта.

Кроме того все ЭМС

и её составные части делятся на

ремонтируемые и неремонтируемые.

Ремонтируемым называется тот объект,

исправность и работоспособность которого

в случае возникновения отказа или

повреждения подлежит восстановлению.

Объект, у которого исправность и

работоспособность не подлежат

восстановлению называют неремонтируемым.

Ремонтопригодность

– свойство объекта, заключающееся к

приспособленности к предупреждению и

обнаружению причин возникновения

отказов (повреждений), к поддержанию и

восстановлению работоспособного

состояния путём проведения технического

обслуживания и ремонтов.

В

процессе эксплуатации ЭМ может

транспортироваться, а также храниться

иногда в течении длительного времени.

Сохраняемость

– свойство объекта сохранять значения

показателей безотказности, долговечности

и ремонтопригодности в течение и после

хранения и (или) транспортировки.

Показатель надежности

– количественная

характеристика одного или нескольких

свойств, составляющих надёжность

объекта.

Восстанавливаемый

объект –

для которого в рассматриваемой ситуации

проведение восстановления работоспособного

состояния предусмотрено в нормативно

технической и (или) конструкторской

документации. (Пример:

коллекторно-щеточный узел, подшипниковый

узел, пускорегулирующая аппаратура).

Невосстанавливаемый

объект не

подлежит восстановлению в рассматриваемой

ситуации. Следует отметить, что в

зависимости от ситуации даже один и тот

же объект может быть отнесён к тому или

иному виду. (Пример:

обмотки ротора и статора ЭМ, щетки,

подшипники).

Переход

из одного состояния в другое называется

событием.

Событие,

заключающееся в нарушении исправного

состояния ЭМС или её частей вследствие

различных воздействий и в переходе её

в неисправное состояние, называют

повреждением.

Событие,

заключающееся в нарушении работоспособности

ЭМ, называют отказом.

Как следует из определения под отказом

нужно понимать не только полную потерю

работоспособности но и её ухудшение

вследствие изменения значений параметров.

Классификация отказов эмс

Отказы

разделяются:

-

По объёму:

Полный

отказ –

отказ, при котором функционирование

изделия невозможно.

Частичный

отказ –

отказ вследствие выхода за допустимые

пределы одного или нескольких параметров,

причём функционирование изделия частично

возможно в зависимости от допустимости

изменения его соответствующей функции.

Катастрофический

отказ –

неожиданный полный отказ (пробой

изоляции, КЗ, разрушение вала и т.д.

Деградирующий

отказ –

постепенный частичный отказ.

-

По характеру

изменения параметров до момента

возникновения отказа – на внезапные

и постепенные.

Внезапным

называется отказ, характеризующийся

скачкообразным изменением одного или

нескольких параметров.

Постепенным

называют отказ, характеризующийся

постепенным изменением одного или

нескольких заданных параметров.

-

По взаимосвязи

между собой – на зависимые и независимые

Зависимым

называют

отказ элемента объекта, обусловленный

отказом другого элемента (отказ обмотки

при разрегулировании токового реле).

Независимымназывают отказ элемента объекта, не

обусловленной отказами других элементов

(отказ подшипника при повышенном искрении

коллектора машины постоянного тока).

-

По характеру

времени нарушения работоспособности

– на сбои и перемежающиеся.

Сбоем

называют самоустраняющийся отказ,

приводящий к кратковременному нарушению

работоспособности.

Перемежающимся

отказом

называют многократно возникающий сбой

одного того же характера. Перемежающийся

отказ – отказ в результате многократно

возникающих, чаще всего зависящих от

нагрузки изменений параметров; в

большинстве случаев такой отказ

соответствует постепенному.

-

По наличию внешних

признаков на явные и неявные.

Явный

– это отказ, который обнаруживается

сразу после его появления без применений

измерительных приборов.

Неявный

(скрытый) –

это отказ, который не имеет внешних

признаков проявления и может быть

обнаружен только с помощью соответствующих

измерений.

Рис.1. Идеальная

кривая изменения частоты отказов.

I

– приработка; II

– постоянная интенсивность отказов(случайные

отказы);

III

– отказы в результате старения.

-

По времени

проявления делятся на:

Приработочный

отказ –

отказ, обусловленный недостаточным

качеством изделия, проявляется в

начальной фазе – фазе приработки,

характеризующийся снижением интенсивности

отказов.

Случайный

отказ –

отказ в фазе нормальной эксплуатации

в результате статического взаимодействия

большого числа не зависящих друг от

друга факторов. Эта фаза характеризуется

постоянством интенсивности отказов.

Отказ

в результате старения

– отказ в конце периода эксплуатации

в результате усталости, износа, старения

материала и т.п. В этой фазе интенсивность

отказов увеличивается.

Систематический

отказ –

отказ в результате известной взаимосвязи

влияющих факторов к определённому

моменту времени, интенсивность отказов

при этом изменяется.

-

По причинам

возникновения – на конструкционный,

производственный и эксплуатационный.

Конструкционным

называют отказ,

возникающий в результате нарушения

установленных правил или норм

конструирования объекта.

Производственным

называют отказ,

возникший в результате нарушения

процесса изготовления или ремонта

объекта.

Эксплуатационным

называют отказ,

возникший в результате нарушения

установленных правил или условий

эксплуатации объекта.

Соседние файлы в папке Полный курс ЛЕКЦИЙ

- #

- #

- #

- #

- #

- #

- #

- #

Что такое надежность оборудования

Под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания безопасности, ремонтопригодности и сохраняемости (рисунок 1).

Рисунок 1 – Надёжность оборудования

Для абсолютного большинства круглогодично применяемых технических устройств при оценке их надежности наиболее важными являются три свойства: безотказность, долговечность и ремонтопригодность.

- Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени..

- Долговечность — свойство сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

- Ремонтопригодность — свойство изделия, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

В то же время техника сезонного применения (уборочные сельскохозяйственные машины, некоторые коммунальные машины, речные суда замерзающих рек и т.д.), а также машины и оборудование для ликвидации критических ситуаций (противопожарное и спасательное оборудование), имеющие по своему назначению длительный период нахождения в режиме ожидания работы, должны оцениваться с учетом сохраняемости, т.е. показателями всех четырех свойств.

- Сохраняемость — свойство изделия сохранять в заданных пределах значения параметров, характеризующих способность изделия выполнять требуемые функции, в течение и после хранения или транспортирования.

- Ресурс (технический) — наработка изделия до достижения им предельного состояния, оговоренного в технической документации. Ресурс может выражаться в годах, часах, километрах, гектарах, числе включений. Различают ресурс: полный — за весь срок службы до конца эксплуатации; доремонтный — от начала эксплуатации до капитального ремонта восстанавливаемого изделия; использованный — от начала эксплуатации или от предыдущего капитального ремонта изделия до рассматриваемого момента времени; остаточный — от рассматриваемого момента времени до отказа невосстанавливаемого изделия или его капитального ремонта, межремонтный.

- Наработка — продолжительность функционирования изделия или объем выполняемой им работы за некоторый промежуток времени. Измеряется в циклах, единицах времени, объема, длины пробега и т.п. Различают суточную наработку, месячную наработку, наработку до первого отказа.

- Наработка на отказ — критерий надежности, являющийся статической величиной, среднее значение наработки ремонтируемого изделия между отказами. Если наработка измеряется в единицах времени, то под наработкой на отказ понимается среднее время безотказной работы.

Есть наконец, целый ряд изделий (например, резинотехнические), оценивающийся главным образом сохраняемостью и долговечностью.

Перечисленные свойства надежности (безотказность, долговечность, ремонтопригодность и сохраняемость) имеют свои количественные показатели.

Так безотказность характеризуется шестью показателями, в том числе таким важным, как вероятность безотказной работы. Этот показатель широко применяется в народном хозяйстве для оценки самых различных видов технических средств: электронной аппаратуры, теплообменные аппараты систем воздушного отопления, летательных аппаратов, деталей, узлов и агрегатов, транспортных средств, нагревательных элементов. Расчет этих показателей проводят на основе государственных стандартов.

- Отказ — одно из основных понятий надежности, заключающееся в нарушении работоспособности изделия (один или несколько параметров изделия выходят за допускаемые пределы).

- Интенсивность отказа — условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяется при условии, что до рассматриваемого момента времени отказ не возник.

- Вероятность безотказной работы — возможность того, что в пределах заданной наработки отказ объекта не возникает.

Долговечность также характеризуется шестью показателями, представляющие различные виды ресурса и срока службы. С точки зрения безопасности наибольший интерес представляет гамма-процентный ресурс — наработка, в течение которой объект не достигнет предельного состояния с вероятностью g, выраженной в процентах. Так для объектов металлургического оборудования (машины для подъема и перемещения жидких металлов, насосы и устройства для перекачивания вредных жидкостей и газов) назначают g = 95 %.

Ремонтопригодность характеризуется двумя показателями: вероятностью и средним временем восстановления работоспособного состояния.

Ряд авторов подразделяют надежность на идеальную, базовую и эксплуатационную. Идеальная надежность — это максимально возможная надежность, достигаемая путем создания совершенной конструкции объекта при абсолютном учете всех условий изготовления и эксплуатации. Базовая надежность — надежность, фактически достигаемая при конструировании, изготовлении и монтаже объекта. Эксплуатационная надежность — действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования, конструирования, изготовления и монтажа объекта, так и условиями его эксплуатации, технического обслуживания и ремонта.

Основные положения надежности будут неясны без определения такого важного понятия, как резервирование.

Резервирование — это применение дополнительных средств или возможностей с целью сохранения работоспособного состояния объекта при отказе одного или нескольких его элементов.

Одной из наиболее распространенных разновидностей резервирования является дублирование — резервирование с кратностью резерва один к одному. В связи с тем, что резервирование требует значительных материальных затрат, его применяют лишь для наиболее ответственных элементов, узлов или агрегатов, отказ которых угрожает безопасности людей или влечет тяжелые экономические последствия. Так пассажирские и грузопассажирские лифты подвешиваются на несколько канатов, самолеты снабжены несколькими двигателями, имеют дублированную электропроводку, в автомобилях применяется двойная и даже тройная система тормозов. Большое распространение получило и прочностное резервирование, основанное на концепции коэффициента запаса. Считается, что понятие прочности имеет самое непосредственное отношение не только к надежности, но и к безопасности. Более того, считается, что инженерные расчеты конструкций на безопасность почти исключительно строятся на использовании коэффициента запаса прочности. Значения этого коэффициента зависят от конкретных условий. Для сосудов, работающих под давлением, он составляет от 1,5 до 3,25, а для лифтовых канатов — от 8 до 25.

При рассмотрении производственного процесса во взаимосвязи его основных элементов необходимо использовать понятие надежности в более широком смысле. При этом надежность системы в целом будет отличаться от совокупности надежности ее элементов за счет влияния различных связей.

В теории надежности доказано, что надежность устройства, состоящего из отдельных элементов, соединенных (в надежностном смысле) последовательно, равна произведению значений вероятностей безотказной работы каждого элемента.

Связь надежности и безопасности совершенно очевидна: чем надежнее система, тем она безопаснее. Более того, вероятность несчастного случая можно трактовать как «надежность системы».

В то же время безопасность и надежность являются родственными, но не тождественными понятиями. Они дополняют одно другое. Так с точки зрения потребителя оборудование может быть надежным или не надежным, а по технике безопасности — безопасным или опасным. При этом оборудование бывает безопасным и надежным (приемлемо во всех отношениях), опасным и не надежным (безоговорочно отвергается), безопасным и не надежным (чаще всего отвергается потребителем), опасным и надежным (отвергается по техники безопасности, но может быть приемлемо для потребителя, если степень опасности не слишком велика).

Требования безопасности часто выступают в качестве ограничений на ресурс и срок службы оборудования или устройства. Это происходит, когда требуемый уровень безопасности нарушается до достижения предельного состояния вследствие физического или морального старения. Ограничения из-за требований безопасности играют особенно важную роль при оценке индивидуального остаточного ресурса, под которым понимается продолжительность эксплуатации от данного момента времени до достижения предельного состояния. В качестве меры ресурса может быть выбран любой параметр, характеризующийся продолжительностью эксплуатации объекта. Для летательных аппаратов мерой ресурса служит налет в часах, для транспортных средств — пробег в километрах, для прокатных станов — масса прокатного метала в тоннах и т.д.

Наиболее универсальной единицей с точки зрения общей методологии и теории надежности является единица времени. Это обусловлено следующими обстоятельствами. Во — первых, время эксплуатации технического объекта включает и перерывы, в течение которых суммарная наработка не нарастает, а свойства материалов могут изменяться. Во — вторых, применение экономико-матеатических моделей для обоснования назначенного ресурса возможно лишь с использованием назначенного срока службы (срок службы определяется как календарная продолжительность от начала эксплуатации объекта или его возобновления после ремонта определенного вида до перехода в предельное состояние и измеряется в единицах календарного времени). В — третьих, исчисление ресурса в единицах времени позволяет ставить задачи прогнозирования в наиболее общей форме.

Начальный импульс к созданию численных методов оценки надежности был дан в связи с развитием авиационной промышленности и низким уровнем безопасности полетов на начальных этапах. Значительное число авиационных катастроф при постоянно возрастающей интенсивности воздушных ресурсов обусловило необходимость выработки критериев надежности для самолетов и требований к уровню безопасности. В частности, был проведен сравнительный анализ одного из многочисленных самолетов с точки зрения успешного завершения полетов.

Показательной с точки зрения безопасности является хронология развития теории и техники надежности. В 40-х годах основные усилия для повышения надежности были сконцентрированы на всестороннем улучшении качества, причем превалирующее значение имел экономический фактор. Для увеличения долговечности узлов и агрегатов различных видов оборудования разрабатывались улучшенные конструкции, прочные материалы, совершенные измерительные инструменты. В частности, электротехническое отделение фирмы «General Motors» (США) увеличило активный ресурс приводных двигателей локомотивов с 400 тыс. до 1,6 млн. км за счет использования улучшенной изоляции и применения усовершенствованных конических и сферических роликовых подшипников, а также проведения испытаний при высокой температуре. Был достигнут прогресс в разработке ремонтопригодных конструкций и в обеспечении предприятий оборудованием, инструментом и документацией для выполнения профилактических работ и операций по техническому обслуживанию.

Одновременно получило распространение составление и утверждение типовых графиков периодических проверок, карт контроля высокопроизводительного станочного оборудования.

В 50-е годы большое значение стали придавать вопросам обеспечения безопасности, особенно в таких перспективных отраслях, как космонавтика и атомная энергетика. Этот период является началом использования многих широко распространенных в настоящее время понятий по надежности элементов технических устройств, таких, как ожидаемая долговечность, соответствие конструкции заданным требованиям, прогнозирование показателей надежности.

В 60-е годы стала очевидной острая необходимость в новых методах обеспечения надежности и более широкое их применения. Центр внимания переместился от анализа поведения отдельных элементов различного типа (механических, электрических или гидравлических) на последствия, вызываемые отказом этих элементов в соответствующей системе. В течение первых лет эры космических полетов значительные усилия были затрачены на испытания систем и отдельных элементов. Для достижения высокой степени надежности получил развитие анализ блок-схем в качестве основных моделей. Однако с увеличением сложности блок-схем появилась необходимость в другом подходе, был предложен, а затем получил широкое распространение принцип анализа систем с помощью дерева отказов. Впервые он использовался в качестве программы для оценки надежности системы управления запуском ракет «МИНИТМЕН».

Впоследствии методика построения дерева отказов была усовершенствована и распространена на широкий круг различных технических систем. После катастрофических аварий на подземных комплексах запуска межконтинентальных баллистических ракет в США официально было введено в практику изучение безопасности систем как отдельной независимой деятельности. Министерство обороны США ввело требование по проведению анализа надежности на всех этапах разработки всех видов вооружения. Параллельно были разработаны требования по надежности, работоспособности и ремонтопригодности промышленных изделий.

В 70-е годы наиболее заметной была работа по оценке риска, связанного с эксплуатацией атомных электростанций, которая проводилась на основе анализа широкого спектра аварий. Ее основная направленность заключалась в оценке потенциальных последствий подобных аварий для населения в поисках путей обеспечения безопасности.

В последнее время проблема риска приобрела очень серьезное значение и до настоящего времени привлекает все возрастающее внимание специалистов самых различных областей знаний. Это понятие настолько присуще как безопасности, так и надежности, что термины «надежность», «опасность» и «риск» часто смешивают.

Среди технических причин несчастных случаев на производстве причины, связанные с недостаточной надежностью производственного оборудования, сооружений, устройств или их элементов, занимают особое место, поскольку чаще всего они проявляются внезапно и в связи с этим характеризуются высокими показателями тяжести травм.

Большое количество видов, используемых в промышленности, строительстве и на транспорте металлоемкого оборудования и конструкций является источником опасных производственных факторов вследствие существующей возможности аварийного выхода из строя отдельных деталей и узлов.

Основной целью анализа надежности и связанной с ней безопасности производственного оборудования и устройств является уменьшение отказов (в первую очередь травмоопасных) и связанных с ними человеческих жертв, экономических потерь и нарушений в окружающей среде.

В настоящее время существует довольно много методов анализа надежности и безопасности. Так наиболее простым и традиционным для надежности является метод структурных схем. При этом объект представляется в виде системы отдельных элементов, для которых возможно и целесообразно определить показатели надежности. Структурные схемы применяются для расчета вероятности отказов при условии, что в каждом элементе одновременно возможен только один отказ. Подобные ограничения вызвали появление других методов анализа.

- Метод предварительного анализа опасности определяет опасности для системы и выявляет элементы для определения видов отказов при анализе последствий, а также для построения дерева отказов. Он является первым и необходимым шагом при любом исследовании.

- Анализ последствий по видам отказов ориентирован главным образом на аппаратуру и рассматривает все виды отказов по каждому элементу. Недостатки заключаются в больших затратах времени и в том, что часто не учитывается сочетание отказов и человеческого фактора.

- Анализ критичности определяет и классифицирует элементы для усовершенствования систем, однако часто не учитывает отказы с общей причиной взаимодействия систем.

- Анализ с помощью дерева событий применяется для определения основных последовательностей и альтернативных результатов отказов, но не пригоден при параллельной последовательности событий и для детального изучения.

- Анализ опасностей и работоспособности представляет расширенный вид анализа последствий по видам отказов, который включает причины и последствия изменений основных переменных параметров производства.

- Анализ типа «причина-последствие» хорошо демонстрирует последовательные цепи событий, достаточно гибок и насыщен, но слишком громоздкий и трудоемкий.

Наиболее распространенным методом, получившим широкое применение в различных отраслях, является анализ с помощью дерева отказов. Данный анализ четко ориентирован на отыскание отказов и при этом выявляет такие аспекты системы, которые имеют важное значение для рассматриваемых отказов. Одновременно обеспечивается графический, наглядный материал. Наглядность дает специалисту возможность глубоко проникнуть в процесс работы системы и в тоже время позволяет сосредотачиваться на отдельных конкретных ее отказах.

Главное преимущество дерева отказов по сравнению с другими методами заключается в том, что анализ ограничивается выявлением только тех элементов системы и событий, которые приводят к данному конкретному отказу системы. В тоже время построение дерева отказов является определенным видом искусства в науке, поскольку нет аналитиков, которые бы составили два идентичных дерева отказов.

Чтобы отыскать и наглядно представить причинную взаимосвязь с помощью дерева отказов, необходимо использовать элементарные блоки, подразделяющие и связывающие большое число событий.

Таким образом, применяемые в настоящее время методы анализа надежности и безопасности оборудования и устройств, хотя и имеют определенные недостатки, все же позволяют достаточно эффективно определять причины различного рода отказов даже у сравнительно сложных систем. Последнее особенно актуально в связи с большой значимостью проблемы возникновения опасностей, обусловленных недостаточной надежностью технических объектов.

Надёжность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. [1]

Интуитивно надёжность объектов связывают с недопустимостью отказов в работе. Это есть понимание надёжности в «узком» смысле — свойство объекта сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Иначе говоря, надёжность объекта заключается в отсутствии непредвиденных недопустимых изменений его качества в процессе эксплуатации и хранения. Надёжность тесно связана с различными сторонами процесса эксплуатации. Надёжность в «широком» смысле — комплексное свойство, которое в зависимости от назначения объекта и условий его эксплуатации может включать в себя свойства безотказности, долговечности, ремонтопригодности и сохраняемости, а также определённое сочетание этих свойств.

Для количественной оценки надёжности используют так называемые единичные показатели надёжности (характеризуют только одно свойство надёжности) и комплексные показатели надёжности (характеризуют несколько свойств надёжности).

Содержание

- 1 Основные определения

- 2 Надёжность как наука

- 3 Теория надежности

- 4 Программа обеспечения надежности

- 4.1 Нормирование надежности

- 4.2 Прогнозирование и повышение надежности

- 4.3 Параметры системной надежности

- 4.4 Моделирование надежности

- 5 Надежность на этапе проектирования

- 6 Испытания на надежность

- 7 Надежность и безопасность

- 8 Отказоустойчивость

- 9 Оценка надежности техники при эксплуатации

- 10 Организация работ по надежности

- 11 Обучение инженеров по надежности

- 12 См. также

- 13 Литература

- 14 Ссылки

- 15 Примечания

Основные определения

- Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.[1]

- Ремонтопригодность — свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.[1]

- Долговечность — свойство объекта непрерывно сохранять работоспособность от начала эксплуатации до наступления предельного состояния, то есть такого состояния, когда объект изымается из эксплуатации.

- Сохраняемость — свойство объекта сохранять работоспособность в течение всего периода хранения и транспортировки.

- Живучесть — свойство объекта сохранять работоспособность в экстремальных ситуациях.

- Достоверность

- Отказ — событие, заключающиеся в полной или частичной утрате работоспособности.

- Сбой — самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора.[2]

- Наработка — время или объём работы.[3]

- Ресурс — наработка от начала эксплуатации до наступления предельного состояния.

- Срок службы — календарная продолжительность от начала эксплуатации до наступления предельного состояния.

Надёжность как наука

Надёжность как наука развивается в трёх направлениях:

- Математическая теория надёжности занимается разработкой методов оценки надёжности и изучением закономерностей отказов.

- Статистическая теория надёжности занимается сбором, хранением и обработкой статистических данных об отказах.

- Физическая теория надёжности изучает физико-химические процессы, происходящие в объекте при различных воздействиях.

Теория надежности

Теория надежности является основой инженерной практики в области надежности технических изделий. Часто безотказность определяют как вероятность того, что изделие будет выполнять свои функции на определенном периоде времени при заданных условиях. Математически это можно записать следующим образом:

-

,

где — функция плотности времени наработки до отказа, а t – продолжительность периода времени функционирования изделия, в предположении, что изделие начинает работать в момент времени t=0. Теория надежности предполагает следующие четыре основных допущения:

-

- Отказ рассматривается как случайное событие. Причины отказов, соотношения между отказами (за исключением того, что вероятность отказа есть функция времени) задаются функцией распределения. Инженерный подход к надежности рассматривает вероятность безотказной работы как оценку на определенном статистическом доверительном уровне.

- Надежность системы тесно связана с понятием «заданная функция системы». В основном рассматривается режим работы без отказов. Однако, если в отдельных частях системы нет отказов, но система в целом не выполняет заданных функций, то это относится к техническим требованиям к системе, а не к показателям надежности.

- Надежность системы может рассматриваться на определенном отрезке времени. На практике это означает, что система имеет шанс (вероятность) функционировать это время без отказов. Характеристики (показатели) надежности гарантируют, что компоненты и материалы будут соответствовать требованиям на заданном отрезке времени. Поэтому иногда надежность в широком смысле слова означает свойство «гарантоспособности» [4]. В общем случае надежность относится к понятию «наработка», которое в зависимости от назначения системы и условий ее применения, определяет продолжительность или объем работы. Наработка может быть как непрерывной величиной (продолжительность работы в часах, километраж пробега в милях или километрах и т.п.), так и целочисленной величиной (число рабочих циклов, запусков, выстрелов оружия и т.п.).

- Согласно определению, надежность рассматривается относительно заданных режимов и условий применения. Это ограничение необходимо, иначе невозможно создать систему, которая способна работать в любых условиях. Внешние условия функционирования системы должны быть известны на этапе проектирования. Например, Марсоход создавался совершенно для других условий эксплуатации, чем семейный автомобиль.

Программа обеспечения надежности

Для достижения необходимой надежности могут быть использованы различные методы и средства. Каждая система предполагает свой уровень допустимой надежности, так как последствия отказов различных систем могут значительно различаться. Так, надежность точилки для карандашей может превышать надежность пассажирского самолета, однако последствия и стоимость их отказов сложно сравнить.

Программа обеспечения надежности (ПОН) является документом, который определяет организационно-технические требования и мероприятия (задачи, методы, средства анализа и испытаний), направленные на обеспечение заданных требований к надежности, а также уточняет требования заказчика по определению и контролю надежности. Определение надежности (reliability assessment) заключается в определении численных значений показателей надежности изделия. Контроль надежности (reliability verification) состоит в проверке соответствия изделия заданным требованиям по надежности [ГОСТ 27.002-89]. Различают расчетный, расчетно-экспериментальный и экспериментальный методы определения и контроля надежности.

В расчетном методе определения надежности расчет надежности основан на использовании показателей надежности по справочным данным о надежности элементов, по данным о надежности изделий-аналогов и другой информации, имеющейся к моменту оценки надежности. Расчетно-экспериментальный метод определения надежности (Analytical-experimental reliability assessment) основан на процедуре определения показателей надежности элементов экспериментальным методом, а показателей надежности системы в целом – с использованием математической модели. Экспериментальный метод определения надежности (Experimental reliability assessment) основан на статистической обработке данных, получаемых при испытаниях или эксплуатации системы или ее составных частей и элементов.

ПОН разрабатывается на ранних стадиях проектирования и реализуется на всех этапах жизненного цикла изделия. В техническом плане основным объектом ПОН является оценивание и достижение готовности и стоимости эксплуатации (затраты на запасные части, техническое обслуживание и ремонт, транспортные услуги и т.п.). Зачастую требуется нахождение компромисса между высокой готовностью и затратами, или например, поиск максимального отношения «готовность/стоимость». В ПОН рассматриваются порядок и условия проведения испытаний на надежность, критерии их завершения и принятия решений по результатам испытаний.

Нормирование надежности

Для любой системы одной из первых инженерных задач надежности является адекватное нормирование показателей надежности, например в терминах требуемой готовности. Нормирование надежности — это установление в проектной или иной документации количественных и качественных требований к надежности. Требования по надежности относятся как к самой системе и ее составным частям, так и к планам испытаний, к точности и достоверности исходных данных, формулированию критериев отказов, повреждений и предельных состояний, к методам контроля надежности на всех этапах жизненного цикла изделия. Например, требования по ремонтопригодности могут включать в себя показатели стоимости и времени восстановления. Оценивание эффективности процессов технического обслуживания и ремонта является частью процесса FRACAS (failure reporting, analysis and corrective action system – система отчетов об отказах, анализа и коррекции действий).

Прогнозирование и повышение надежности

Прогнозирование надежности (reliability prediction) включает в себя разработку соответствующих расчетных моделей для каждого показателя надежности системы и оценивание входных параметров этой модели в виде параметров надежности компонентов этой систем для решения конечной задачи – оценки выходных параметров надежности системы. Разработка расчетных моделей является частью общего процесса идентификации объекта, который включает в себя получение и анализ информации о критериях качества функционирования, отказов и предельных состояниях, структуре объекта, составе и взаимодействии элементов. Параметры модели надежности компонентов учитывают их уровни нагруженности, возможные режимы эксплуатации.

Прогнозирование надежности является одной из наиболее общепринятых форм анализа надежности (reliability analysis). Прогнозирование надежности используется для оценивания проектных возможностей системы, сравнения альтернативных проектных решений, определения областей потенциальных отказов и контроля процессов повышения надежности.

Прогнозирование надежности играет большую роль в инженерной практике, в том числе и при планировании мероприятий по повышению показателей надежности. Повышение надежности может быть осуществлено как при проектировании, так и при производстве объекта, а также непосредственно при его эксплуатации. Основными методами повышения надежности являются резервирование, уменьшение интенсивности отказов элементов, уменьшение среднего времени восстановления, мероприятия по совершенствованию системы технического обслуживания и ремонта.

Прогнозирование надежности позволяет также обосновать объем и номенклатуру запасных элементов.

Существуют справочники и стандарты (например, MIL-HDBK-217, Bellcore/Telcordia для электронных изделий, NSWC для механических устройств), которые позволяют сформировать данные об интенсивности отказов или средней наработки между отказами (MTBF), которые используются в качестве входных параметров математической модели надежности системы. Для создания математической модели надежности технических систем наиболее часто используются программные средства, реализующие такие технологии, как анализ видов, последствий и критичности отказов (АВПКО), структурные схемы надежности (ССН) или деревья неисправностей. Прогнозирование надежности позволяет также обосновать объем и номенклатуру запасных элементов.

Параметры системной надежности

При анализе параметров системной надежности учитывается структура системы, состав и взаимодействие входящих в нее элементов, возможность перестройки структуры и алгоритмов ее функционирования при отказах отдельных элементов.

Наиболее часто в инженерной практике рассматривают последовательное, параллельное, смешанной (последовательно- параллельное и параллельно-последовательное) соединение элементов, а также схемы типа «K из N», мостиковые соединения.

По возможности восстановления и обслуживания системы подразделяются на восстанавливаемые и невосстанавливаемые, обслуживаемы е и необслуживаемые. По режиму применения (функционирования) – на системы непрерывного, многократного (циклического) и однократного применения.

В основном в качестве параметра надежности используется среднее время до отказа (MTTF), которое может быть определено через интенсивность отказов или через число отказов на заданном отрезке времени. Интенсивность отказов математически определяется как условная плотность вероятности возникновения отказа изделия при условии, что до рассматриваемого момента времени отказ не произошел. При увеличении интенсивности отказов, среднее время до отказа уменьшается, надежность изделия падает. Обычно среднее время до отказа измеряется в часах, но также может выражаться в таких единицах как циклы и мили.

В других случаях надежность может выражаться через вероятность выполнения задачи. Например, надежность полетов гражданской авиации может быть безразмерной, или иметь размерность в процентах, как это делается в практике системной безопасности. В отдельных случаях успешным результатом системы может являться единоразовое срабатывание. Это актуально для систем, которые рассчитаны на срабатывание всего 1 раз: например, подушки безопасности в автомобиле. В этом случае задается вероятность срабатывания или, как, например, для ракет, вероятность попадания в цель. Для таких систем мерой надежности является вероятность срабатывания. Для восстанавливаемых систем может задаваться такой параметр, как среднее время восстановления (ремонта) и время проверки (тестирования).Часто параметры надежности задаются в виде соответствующих статистических доверительных интервалов.

Моделирование надежности

Моделирование надежности – это процесс прогнозирования или исследования надежности компонент или системы до ее ввода в эксплуатацию. Наиболее часто для моделирования надежности систем используются методы анализа деревьев неисправностей и структурных схем надежности. Входные параметры для моделирования надежности систем могут быть получены из разных источников, то есть из справочников, отчетов об испытаниях и эксплуатации и т.п. В любом случае, данные должны быть использованы с большой осторожностью, так как прогнозы верны только тогда, когда данные получены при тех же условиях, при которых компоненты будут применяться в системе.

Часть данных о прогнозировании может быть получена по результатам исследований двух основных видов:

- анализа физики отказов, при котором исследуются механизмы возникновения отказов, например, механизм усталостного разрушения или деградации от химической коррозии;

- анализа результатов стресс-испытаний, эмпирического метода, при котором подсчитывается число компонентов системы, отказавших при разных уровнях внешнего воздействия.

Для систем, в которых точно можно определить время отказа (что не дано для систем с плавающими параметрами), может быть определена эмпирическая функция распределения времени отказа Это делается чаще всего при проведении испытаний с повышенным уровнем стресса (ускоренные испытания). Эти испытания делятся на две основные категории:

- определение распределения отказов ранней стадии эксплуатации при наблюдении снижающейся интенсивности отказов, что является первой частью ванно-образной кривой интенсивности отказов. Здесь обычно используют умеренный уровень нагрузок. Они прикладываются на ограниченном отрезке времени, который называют временем цензурирования. Именно поэтому здесь определяется только часть функции распределения.

- безотказовые наблюдения (нулевые эксперименты), которые дают возможность получить лишь ограниченную информацию о распределении отказов. В этом случае испытания проводятся на коротком отрезке времени на малой по объему выборке, что позволяет получить только верхнюю границу оценки интенсивности отказов. Во всяком случае, это удобно для заказчика.

Для исследования средней части распределения, которая чаще всего определяется свойствами материалов, необходимо применять повышенные нагрузки на достаточно малом отрезке времени. В таких видах ускоренных испытаний применяются несколько степеней нагрузки. Часто эмпирическое распределение этих отказов параметризируется законом Вейбулла или лог-нормальным распределением.

Общей практикой моделирования «ранней» интенсивности отказов является использование экспоненциального распределения. Это менее сложная модель для распределения времени отказа, содержащая только один параметр – постоянную интенсивность отказов. В этом случае для в качестве критерия согласия может быть использован критерий хи-квадрат для оценки постоянства интенсивности отказов. По сравнению с уменьшающейся интенсивностью отказов это довольно пессимистическая модель и требует проведения анализа чувствительности.

Надежность на этапе проектирования

Надежность на этапе проектирования является новой дисциплиной и относится к процессу разработки надежных изделий. Этот процесс включает в себя несколько инструментов и практических рекомендаций и описывает порядок их применения, которыми должна владеть организация для обеспечения высокой надежности и ремонтопригодности разрабатываемого продукта с целью достижения высоких показателей готовности, снижения затрат и максимального срока службы продукта. Как правило, первым шагом в этом направлении является нормирование показателей надежности. Надежность должна быть «спроектирована» в системе. При проектировании системы назначаются требования к надежности верхнего уровня, затем они разделяются на определенные подсистемы разработчиками, конструкторами и инженерами по надежности, работающими вместе. Проектирование надежности начинается с разработки модели. При этом используют структурные схемы надежности или деревья неисправностей, при помощи которых представляется взаимоотношение между различными частями (компонентами) системы.

Одной из наиболее важных технологий проектирования является введение избыточности или резервирование. Резервирование – это способ обеспечения надежности изделия за счет дополнительных средств и (или) возможностей, избыточных по отношению к минимально необходимым для выполнения требуемых функций (ГОСТ 27.002). Путем введения избыточности совместно с хорошо организованным мониторингом отказов, даже системы с низкой надежностью по одному каналу могут в целом обладать высоким уровнем надежности. Однако, введение избыточности на высоком уровне в сложной системе (например, на уровне двигателя самолета) очень сложно и дорого, что ограничивает такое резервирование. На более низком уровне системы резервирование реализуется быстро и просто, например, использование дополнительного соединения болтом.

Существует много методик анализа надежности, специфических для отдельных отраслей промышленности и приложений. Наиболее общие из них следующие.

- Анализ видов и последствий отказов (АВПО)

- Имитационное моделирование надежности

- Анализ опасностей (Hazard analysis)

- Анализ структурных схем надежности (RBD)

- Анализ деревьев неисправностей

- Ускоренные испытания

- Модели ускорения жизни

- Модели деградации

- Анализ роста надежности

- Вейбулл-анализ (анализ эмпирических данных испытаний и эксплуатации)

- Анализ смеси распределений

- Устранение критичных отказов

- Анализ ремонтопригодности, ориентированной на безотказность

- Анализ диагностики отказов

- Анализ ошибок человека-оператора

Инженерные исследования проводятся для определения оптимального баланса между надежностью и другими требованиями и ограничениями. Существенную помощь при инженерном анализе надежности могут оказать программные комплексы для расчета надежности.

Испытания на надежность

Испытания на надёжность проводятся для того, чтобы на более ранних этапах жизненного цикла изделия обнаружить потенциальные проблемы, обеспечить уверенность, что система будет отвечать заданным требованиям.

Испытания на надежность могут проводится на разных уровнях. Сложные системы могут испытываться на уровне компонент, устройств, подсистем и всей системы в целом. Например, испытания компонент на воздействие внешних факторов может выявить проблемы перед тем, как они будут обнаружены на более высоком уровне интеграции. Проведение испытаний на каждом уровне интеграции до испытания всей системы с одновременным развитием программы испытаний позволяет снизить риск неудачи такой программы. Расчет надежности производится на каждом уровне испытаний. При этом часто используются такие методы как анализ роста надежности и системы отчета и анализа отказов и корректирующих действий (FRACAS). Недостатками таких испытаний являются время и затраты. Заказчики могут пойти на некоторый риск и отказаться от испытаний на более низких уровнях.

Некоторые системы принципиально не могут подвергаться испытаниям, например, из-за чрезмерно большого числа различных тестов или жестких ограничений по времени и затратам. В таких случаях могут быть использованы ускоренные испытания, методы планирования экспериментов и моделирование.

Отметим, что сегодня все чаще и чаще применяются так называемые ускоренные испытания в динамически меняющейся среде для оценивания качества и надежности высококачественной и высоконадежной продукции, в том числе и структурно-сложных систем с учетом их старения, усталости, износа и деградации в ходе их эксплуатации. Для этого за последние двадцать лет в статистике ускоренных испытаний разработаны специальные модели ускорения жизни (см., например,Nelson (1990), Meeker and Escobar (1998), Singpurvalla (1995)), которые хорошо адаптированы для статистического анализа данных об отказах, наблюденных как при меняющихся во времени стрессах (нагрузках, ковариантах), так и при наличии деградационных процессов, которые также могут зависеть от этих стрессов.

Надежность и безопасность

Надежность в инженерной практике отличается от безопасности отношением к видам опасностей, с которыми она имеет дело. Надежность в технике главным образом связана с определением стоимостных показателей. Они относятся к тем опасностям в смысле надежности, которые могут перерасти в аварии с частичной потерей доходов для компании или заказчика. Это может произойти из-за потери по причине неготовности системы, неожиданно высоких затрат на запасные части и ремонт, перерывов в нормальной работе и т.п. Безопасность относится к тем случаям проявления опасности, которые могут привести к потенциально тяжелым авариям. Требования по безопасности функционально связаны с требованиями по надежности, но характеризуются более высокой ответственностью. Безопасность имеет дело с нежелательными опасными событиями для жизни людей и окружающей среды в том же смысле, что и надежность но не связана напрямую со стоимостными показателями и не относится к действиям по восстановлению после отказов и аварий. У безопасности другой уровень важности отказов в обществе и контроля со стороны государства. Безопасность часто контролируется государством (например, атомная промышленность, космос, оборона, железные дороги и нефтегазовый сектор).

Отказоустойчивость

Надежность может быть увеличена при использовании резервирования «2 из 2» на уровне компонент или системы, но это может привести к снижению безопасности за счет увеличения вероятности ложной тревоги (например, ложное срабатывание тормозной системы поезда). Отказоустойчивые мажоритарные системы (логика голосования «2 из 3») может увеличить как надежность, так и безопасность на системном уровне. Такие методы являются общей практикой в аэрокосмических системах, в которых требуется постоянная готовность и недопустимость опасных отказов

Оценка надежности техники при эксплуатации

После того, как система изготовлена, осуществляется мониторинг ее надежности, оцениваются и корректируются недоработки и недостатки. Мониторинг включает в себя электронное и визуальное наблюдение за критическими параметрами, выявленными на стадии проектирования при разработке дерева неисправностей. Для обеспечения заданной надежности системы данные постоянно анализируются, используя статистические методы, такие как Вейбулл-анализ и линейная регрессия. Данные о надежности и оценки параметров являются ключевыми входами для модели системной логистики.

Одним из наиболее общих методов для оценивания надежности техники при эксплуатации являются системы отчетов, анализа и коррекции действий (FRACAS). Систематический подход к оцениванию надежности, безопасности и логистики основан на отчетах об отказах и авариях, менеджменте, анализе корректирующих/предупреждающих действий.

Организация работ по надежности

Системы любой сложности разрабатываются организациями, такими как коммерческие компании или государственные учреждения. Организация работ по надежности (инжиниринг надежности) должна быть согласована со структурой компаний или учреждений. Для небольших компаний работы по надежности могут быть неформальными. С ростом сложности задач возникает необходимость формализации функций по обеспечению надежности. Так как надежность важна для заказчика, заказчик должен видеть некоторые аспекты организации этих работ.

Существует несколько типов организации работ по надежности. Менеджер проекта или главный инженер проекта может иметь в непосредственном подчинении одного или более инженеров по надежности. В более крупных организациях обычно образуется отдельное структурное подразделение, которое занимается анализом надежности, ремонтопригодности, качества, безопасности, человеческого фактора, логистикой. Так как работа по обеспечению надежности особенно важна на этапе проектирования, часто инженеры по надежности или соответствующие структуры интегрированы с проектными подразделениями.

В отдельных случаях компания создает независимую структуру, которая занимается организацией работ по надежности.

Обучение инженеров по надежности

Некоторые высшие учебные заведения подготавливают инженеров по надежности. Другой формой подготовки специалистов в области надежности могут быть аккредитованные при высших учебных заведениях или колледжах учебные программы или курсы. Инженер по надежности может иметь профессиональный диплом именно по надежности, но для большинства работодателей это не требуется. Проводятся многочисленные профессиональные конференции, реализуются отраслевые программы подготовки кадров по вопросам надежности. К международным организациям инженеров и ученых в области надежности относятся IEEE Reliability Society, American Society for Quality (ASQ) и Society of Reliability Engineers (SRE).

См. также

- Прочность

- Показатели надёжности

- Расчёт надёжности

Литература

- Вентцель Е.С. Теория вероятностей. -М.:1969.

- Надежность технических систем/ Под ред. И.А.Ушакова. –М.:1985.

- Надежность и эффективность в технике: Справочник. В 10 т. –М.: Машиностроение, 1990.

- Рябинин И. А. Надежность и безопасность структурно-сложных систем. СПб.: Издательство Санкт-Петербургского университета, 2007 г., 278 с.

- Рябинин И. А. «История возникновения, становления и развития логико-вероятностного анализа в мире» в сборнике «Моделирование и Анализ Безопасности и Риска в Сложных Системах: Труды Международной научной школы МА БР — 2011»

- Рябинин И. А., Струков А.В. — «Кратко аннотированный список публикаций зарубежный периодический изданий по вопросам оценивания надежности структурно-сложных систем» в сборнике «Моделирование и Анализ Безопасности и Риска в Сложных Системах: Труды Международной научной школы МА БР — 2011».

- Струков А.В. «Анализ международных и российских стандартов в области надежности, риска и безопасности».

- A.Avizienis, J.-C. Laprie and B. Randell «Fundamental Concepts of Dependability». Research Report No 1145, LAAS-CNRS, April 2001

- Nelson W. Accelerated Testing: Statistical Models, Test Plans, and Data Analysis.- New York: J.Wiley and Sons,(1990).

- Meeker W.Q., Escobar, L.A. Statistical Methods for Reliability Data.- New York: J.Wiley and Sons,(1998).

- Singpurvalla N. Survival in Dynamic Environments. «Statistical Science», (1995), v.1, 10, p.86-103.

- Bagdonavicius V.B., Nikulin, M.S. Accelerated Life Models: Modeling and Statistical Analysis.- Boca Raton: Chapman&Hall/CRC, 2002.

- Антонов А.В., Никулин М.С. Статистические модели в теории надежности. М.: Абрис: 2012.

Ссылки

- Струков А.В. «Анализ международных и российских стандартов в области надежности, риска и безопасности».

Примечания

- ↑ 1 2 3 ГОСТ 27.002—89 «Надёжность в технике. Основные понятия. Термины и определения» 1.Общие понятия

- ↑ ГОСТ 27.002—89 «Надежность в технике. Основные понятия. Термины и определения» 3.Дефекты, повреждения, отказы

- ↑ ГОСТ 27.002—89 «Надежность в технике. Основные понятия. Термины и определения» 4.Временные понятия

Настоящий стандарт устанавливает основные понятия, термины и определения понятий в области надежности.

Настоящий стандарт распространяется на технические объекты (далее — объекты).

Термины, устанавливаемые настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

Настоящий стандарт должен применяться совместно с ГОСТ 18322.

1. Стандартизованные термины с определениями приведены в табл. 1.

2. Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина не допускается.

- 2.1. Для отдельных стандартизованных терминов в табл. 1 приведены в качестве справочных краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

- 2.2. Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значение используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

- 2.3. В случаях, когда в термине содержатся все необходимые и достаточные признаки понятия, определение не приведено и в графе «Определение» поставлен прочерк.

- 2.4. В табл. 1 в качестве справочных приведены эквиваленты стандартизованных терминов на английском языке.

3. Алфавитные указатели содержащихся в стандарте терминов на русском языке и их английских эквивалентов приведены в табл. 2-3[1].

4. Стандартизованные термины набраны полужирным шрифтом, их краткая форма — светлым.

5. В приложении даны пояснения к терминам, приведенным в настоящем стандарте.

| Термин | Определение |

|---|---|

1. ОБЩИЕ ПОНЯТИЯ[править] |

|

| 1.1. Надежность Reliability, dependability |

Свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Примечание. Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств |

| 1.2. Безотказность Reliability, failure-free operation |

Свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки |

| 1.3. Долговечность Durability, longevity |

Свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта |

| 1.4. Ремонтопригодность Maintainability |

Свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта |

| 1.5. Сохраняемость Storability |

Свойство объекта сохранять в заданных пределах значения параметров, характеризующих способности объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования |

2. СОСТОЯНИЕ[править] |

|

| 2.1. Исправное состояние Исправность Good state |

Состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации |

| 2.2. Неисправное состояние Неисправность Fault, faulty state |

Состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации |

| 2.3. Работоспособное состояние Работоспособность Up state |

Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации |

| 2.4. Неработоспособное состояние Неработоспособность Down state |

Состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации. Примечание. Для сложных объектов возможно деление их неработоспособных состояний. При этом из множества неработоспособных состояний выделяют частично неработоспособные состояния, при которых объект способен частично выполнять требуемые функции |

| 2.5. Предельное состояние Limiting state |

Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно |

| 2.6. Критерий предельного состояния Limiting state criterion |

Признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией. Примечание. В зависимости от условий эксплуатации для одного и того же объекта могут быть установлены два и более критериев предельного состояния |

3. ДЕФЕКТЫ, ПОВРЕЖДЕНИЯ, ОТКАЗЫ[править] |

|

| 3.1. Дефект Defect |

По ГОСТ 15467: «Каждое отдельное несоответствие продукции установленным требованиям» |

| 3.2. Повреждение Damage |

Событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния |

| 3.3. Отказ Failure |

Событие, заключающееся в нарушении работоспособного состояния объекта |

| 3.4. Критерий отказа Failure criterion |

Признак или совокупность признаков нарушения работоспособного состояния объекта, установленные в нормативно-технической и (или) конструкторской (проектной) документации |

| 3.5. Причина отказа Failure cause |

Явления, процессы, события и состояния, вызвавшие возникновение отказа объекта |

| 3.6. Последствия отказа Failure effect |

Явления, процессы, события и состояния, обусловленные возникновением отказа объекта |

| 3.7. Критичность отказа Failure criticality |

Совокупность признаков, характеризующих последствия отказа. ‘Примечание. Классификация отказов по критичности (например по уровню прямых и косвенных потерь, связанных с наступлением отказа, или по трудоемкости восстановления после отказа) устанавливается нормативно-технической и (или) конструкторской (проектной) документацией по согласованию с заказчиком на основании технико-экономических соображений и соображений безопасности |

| 3.8. Ресурсный отказ Marginal failure |

Отказ, в результате которого объект достигает предельного состояния |

| 3.9. Независимый отказ Primary failure |

Отказ, не обусловленный другими отказами |

| 3.10. Зависимый отказ Secondary failure |

Отказ, обусловленный другими отказами |

| 3.11. Внезапный отказ Sudden failure |

Отказ, характеризующийся скачкообразным изменением значений одного или нескольких параметров объекта |

| 3.12. Постепенный отказ Gradual failure |

Отказ, возникающий в результате постепенного изменения значений одного или нескольких параметров объекта |

| 3.13. Сбой Interruption |

Самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора |

| 3.14. Перемежающийся отказ Intermittent failure |

Многократно возникающий самоустраняющийся отказ одного и того же характера |

| 3.15. Явный отказ Explicit failure |

Отказ, обнаруживаемый визуально ила штатными методами и средствами контроля и диагностирования при подготовке объекта к применению или в процессе его применения по назначению |

| 3.16. Скрытый отказ Latent failure |

Отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического обслуживания или специальными методами диагностики |

| 3.17. Конструктивный отказ Design failure |

Отказ, возникший по причине, связанной с несовершенством или нарушением установленных правил и (или) норм проектирования и конструирования |

| 3.18. Производственный отказ Manufacturing failure |

Отказ, возникший по причине, связанной с несовершенством или нарушением установленного процесса изготовления или ремонта, выполняемого на ремонтном предприятии |

| 3.19. Эксплуатационный отказ Misuse failure, mishandling failure |

Отказ, возникший по причине, связанной с нарушением установленных правил и (или) условий эксплуатации |

| 3.20. Деградационный отказ Wear-out failure, ageing failure |

Отказ, обусловленный естественными процессами старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и (или) норм проектирования, изготовления в эксплуатации |

4. ВРЕМЕННЫЕ ПОНЯТИЯ[править] |

|

| 4.1. Наработка Operating time |

Продолжительность или объем работы объекта. Примечание. Наработка может быть как непрерывной величиной (продолжительность работы в часах, километраж пробега и т. п.), так и целочисленной величиной (число рабочих циклов, запусков и т. п.). |

| 4.2. Наработка до отказа Operating time to failure |

Наработка объекта от начала эксплуатации до возникновения первого отказа |

| 4.3. Наработка между отказами Operating time between failures |

Наработка объекта от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа |

| 4.4. Время восстановления Restoration time |

Продолжительность восстановления работоспособного состояния объекта |

| 4.5. Ресурс Useful life, life |

Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние |

| 4.6. Срок службы Useful lifetime, lifetime |

Календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние |

| 4.7. Срок сохраняемости Storability time, shelf life |

Календарная продолжительность хранения и (или) транспортирования объекта, в течение которой сохраняются в заданных пределах значения параметров, характеризующих способность объекта выполнять заданные функции. Примечание. По истечении срока сохраняемости объект должен соответствовать требованиям безотказности, долговечности и ремонтопригодности, установленным нормативно-технической документацией на объект |

| 4.8. Остаточный ресурс Residual life |

Суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние. Примечание. Аналогично вводятся понятия остаточной наработки до отказа, остаточного срока службы и остаточного срока хранения |

| 4.9. Назначенный ресурс Assigned operating time |

Суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния |

| 4.10. Назначенный срок службы Assigned lifetime |

Календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния |

| 4.11. Назначенный срок хранения Assigned storage time |

Календарная продолжительность хранения, при достижении которой хранение объекта должно быть прекращено независимо от его технического состояния.

Примечание к терминам 4.9.–4.11. По истечении назначенного ресурса (срока службы, срока хранения) объект должен быть изъят из эксплуатации и должно быть принято решение, предусмотренное соответствующей нормативно-технической документацией — направление в ремонт, списание, уничтожение, проверка и установление нового назначенного срока и т. д. |

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ[править] |

|

| 5.1. Техническое обслуживание Maintenance |

По ГОСТ 18322:

«Комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании» |

| 5.2. Восстановление Restoration, recovery |

Процесс перевода объекта в работоспособное состояние из неработоспособного состояния |

| 5.3. Ремонт Repair |

По ГОСТ 18322: «Комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей» |

| 5.4. Обслуживаемый объект Maintainable item |

Объект, для которого проведение технического обслуживания предусмотрело нормативно-технической документацией и (или) конструкторской (проектной) документацией |

| 5.5 Необслуживаемый объект Nonmaintainable item |

Объект, для которого проведение технического обслуживания не предусмотрено нормативно-технической и (или) конструкторской (проектной) документацией |

| 5.6. Восстанавливаемый объект Restorable item |

Объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации |

| 5.7. Невосстанавливаемый объект Nonrestorable item |

Объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации |

| 5.8. Ремонтируемый объект Repairable item |

Объект, ремонт которого возможен и предусмотрен нормативно-технической, ремонтной и (или) конструкторской (проектной) документацией |

| 5.9. Неремонтируемый объект Nonrepairable item |

Объект, ремонт которого не возможен или не предусмотрен нормативно-технической, ремонтной и (или) конструкторской (проектной) документацией |

6. ПОКАЗАТЕЛИ НАДЕЖНОСТИ[править] |

|

| 6.1. Показатель надежности’ Reliability measure |

Количественная характеристика одного или нескольких свойств, составляющих надежность объекта |

| 6.2. Единичный показатель надежности’ Simple reliability measure |

Показатель надежности, характеризующий одно из свойств, составляющих надежность объекта |

| 6.3. Комплексный показатель надежности’ Integrated reliability measure |

Показатель надежности, характеризующий несколько свойств, составляющих надежность объекта |

| 6.4. Расчетный показатель надежности’ Predicted reliability measure |

Показатель надежности, значения которого определяются расчетным методом |

| 6.5. Экспериментальный показатель надежности’ Assessed reliability measure |

Показатель надежности, точечная или интервальная оценка которого определяется по данным испытаний |

| 6.6. Эксплуатационный показатель надежности’ Observed reliability measure |

Показатель надежности, точечная или интервальная оценка которого определяется по данным эксплуатации |

| 6.7. Экстраполированный показатель надежности’ Extrapolated reliability measure |

Показатель надежности, точечная или интервальная оценка которого определяется на основании результатов расчетов, испытаний и (или) эксплуатационных данных путем экстраполирования на другую продолжительность эксплуатации и другие условия эксплуатации |

ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ[править] |

|

| 6.8. Вероятность безотказной работы Reliability function, survival function |

Вероятность того, что в пределах заданной наработки отказ объекта не возникнет |

| 6.9. Гамма-процентная наработка до отказа Gamma-percentile operating time to failure |

Наработка, в течение которой отказ объекта не возникнет с вероятностью  , выраженной в процентах , выраженной в процентах

|

| 6.10 Средняя наработка до отказа Mean operating time to failure |

Математическое ожидание наработки объекта до первого отказа |

| 6.11. Средняя наработка на отказ Наработка на отказ Mean operating time between failures |

Отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки |

| 6.12. Интенсивность отказов Failure rate |

Условная плотность вероятности возникновения отказа объекта, определяемая при условии, что до рассматриваемого момента времени отказ не возник |

| 6.13. Параметр потока отказов Failure intensity |

Отношение математического ожидания числа отказов восстанавливаемого объекта за достаточно малую его наработку к значению этой наработки |

| 6.14. Осредненный параметр потока отказов Mean failure intensity |

Отношение математического ожидания числа отказов восстанавливаемого объекта за конечную наработку к значению этой наработки. Примечание к терминам 6.8–6.14. Все показатели безотказности (как приводимые ниже другие показатели надежности) определены как вероятностные характеристики. Их статистические аналоги определяют методами математической статистики |

ПОКАЗАТЕЛИ ДОЛГОВЕЧНОСТИ[править] |

|

| 6.15. Гамма-процентный ресурс Gamma-percentile life |

Суммарная наработка, в течение которой объект не достигнет предельного состояния с вероятностью  , выраженной в процентах , выраженной в процентах

|

| 6.16. Средний ресурс Mean life, mean useful life |

Математическое ожидание ресурса |

| 6.17. Гамма-процентный срок службы Gamma-percentile lifetime |

Календарная продолжительность эксплуатации, в течение которой объект не достигнет предельного состояния с вероятностью  , выраженной в процентах , выраженной в процентах

|

| 6.18. Средний срок службы Mean lifetime |

Математическое ожидание срока службы.

Примечание к терминам 6.15–6.18. При использовании показателей долговечности следует указывать начало отсчета и вид действий после наступления предельного состояния (например гамма-процентный ресурс от второго капитального ремонта до списания). Показатели долговечности, отсчитываемые от ввода объекта в эксплуатацию до окончательного снятия с эксплуатации, называются гамма-процентный полный ресурс (срок службы), средний полный ресурс (срок службы) |

ПОКАЗАТЕЛИ РЕМОНТОПРИГОДНОСТИ[править] |

|

| 6.19. Вероятность восстановления Probability of restoration, maintainability function |

Вероятность того, что время восстановления работоспособного состояния объекта не превысит заданное значение |

| 6.20. Гамма-процентное время восстановления Gamma-percentile restoration time |

Время, в течение которого восстановление работоспособности объекта будет осуществлено с вероятностью  , выраженной в процентах , выраженной в процентах

|

| 6.21. Среднее время восстановления Mean restoration time |

Математическое ожидание времени восстановления работоспособного состояния объекта после отказа |

| 6.22. Интенсивность восстановления (Instantaneous) restoration rate |

Условная плотность вероятности восстановления работоспособного состояния объекта, определенная для рассматриваемого момента времени при условии, что до этого момента восстановление не было завершено |

| 6.23. Средняя трудоемкость восстановления Mean restoration man-hours, mean maintenance man-hours |