Выбрал свой двигатель на дипломный проект, поэтому хочу поделиться некоторыми наработками.

Для начала немного общей теории.

Назначение поршня:

1) передача силы давления газов на коленчатый вал двигателя;

2) предотвращение утечек газов в картер и ограничение чрезмерного проникновения смазочного масла из картера в камеру сгорания;

3) обеспечение смазки стенок цилиндра.

Условия работы поршня:

1) Большие (до 16 т) ударные нагрузки на днище при сгорании топлива;

2) Высокие (до 16 м/с) скорости скольжения относительно стенок цилиндра;

3) Высокие (до 350-400 град) температура в центре днища поршня;

4) Химическое воздействие агрессивных веществ (сера);

5) Силы при перекладке поршня.

Во время работы поршень совершает возвратно-поступательное движение, периодически ускоряясь до скорости более 100 км/час, а затем замедляясь до нуля. Такой цикл происходит с удвоенной частотой вращения коленвала, т.е. при 6000 об/мин цикл ускорение-замедление происходит с частотой 200 Гц.

Максимальная величина ускорений, приходящаяся на верхнюю и нижнюю мертвые точки, может достигать 15000-20000 м/с2, что соответствует перегрузке 1500-2000g. Космонавт при выводе ракеты в космос кратковременно испытывает перегрузки в 150 раз меньше. От действия ускорений возникают инерционные силы по величине соизмеримые с теми, что действуют от давления при сгорании.

Сгорание топливовоздушной смеси происходит при температуре 1800-2600°С. Эта температура значительно превышает температуру плавления поршневого сплава на основе алюминия (~700°С). Чтобы не расплавиться, поршень должен эффективно охлаждаться, передавая тепло от камеры сгорания через кольца, юбку, стенки цилиндра, палец и внутреннюю поверхность охлаждающей жидкости и маслу. При нагревании поршня происходит снижение предела прочности материала, возникают термонапряжения от перепадов температуры по его телу, которые накладываются на напряжения от сил давления газов и инерционных сил. Таким образом, условия работы поршня можно определить как очень сложные.

Теперь переходим непосредственно к образцу (03C107065BF).

Диаметр поршня — 76.5мм

Т-образный поршень. Применяется на форсированных двигателях. Обладает облегчённой массой. Ведь чем легче поршень, тем меньше он под действием боковых составляющих сил инерции прижимается к поверхности цилиндра. А значит, меньше будут механические потери, выше мощность, как правило, больше ресурс и выше максимально допустимые обороты двигателя.

Поршень изготовлен из алюминиевых отливок. Главный недостаток литых поршней – процесс литья не свободен от большого процента технологического брака, внутри металла будущего поршня остаются пустоты, возникают трещины (ухудшение механической прочности поршней). Да и твердость сплава после литья и закалки относительно не высока: 80 единиц по шкале Бринеля. Так же к недостаткам литого поршня относятся: невысокая термическая стойкость, невысокая износостойкость.

В днище поршня со стороны камеры сгорания выполняется углубление с направляющим ребром. Оно обеспечивает сильное завихрение всасываемого воздуха и тем самым очень хорошее смесеобразование, улучшенное охлаждение горючей смеси, повышенные антидетонационные качества камеры сгорания. К недостатку такого днища можно отнести отложение нагара и повышенные потери тепла. Такая полость камеры сгорания в днище поршня характерна для системы FSI (непосредственного впрыска). Так же на днище поршня мы видим подклапанные выточки, так как у нас двигатель с достаточно высокой степенью сжатия и надпоршневой зазор очень мал, выточки применяют, чтобы избежать встречи поршня с клапанами в период их перекрытия около ВМТ.

На боковую поверхность юбки поршня нанесено графитовое износостойкое покрытие для снижения трения в поршневой группе. Для этой же цели зазоры увеличены до 55 мкм.

Специальная схема охлаждения обеспечивает точное охлаждение поршня на выпуске. Форсунки открываются при давлении 2,0 бар. Это обеспечивает поддержание температуры поршня постоянной, долговечность и надёжность работы поршня.

На нашем поршне два компрессионных прямоугольных кольца и одно маслосъёмное составное кольцо с высоким коэффициентом трения с поверхностью цилиндра. Компрессионные кольца узкие, тем самым они обеспечивают снижение трения, особенно при высоких частотах вращения. Канавка под первое компрессионное кольцо, испытывающее наибольшие нагрузки, выполнена со специальными вставками, изготовленными из нирезиста (легированный никелем чугун), или зона канавки упрочняется путем плазменного переплава с присадкой легирующих компонентов. Эти мероприятия повышают износостойкость и снижают шум. Перемычки между канавками (особенно между первой и второй для компрессионных колец) подвергаются высоким механическим и тепловым нагрузкам — 50-60% тепла отводится в цилиндр через компрессионные кольца.

Диаметр поршневого пальца — 19мм. Имеет внутренние конические расточки. Из-за высокого максимального давления цикла диаметр был увеличен по сравнению с атмосферным мотором того же объёма. Закрепляется в бобышках поршня с помощью стопорных колец.

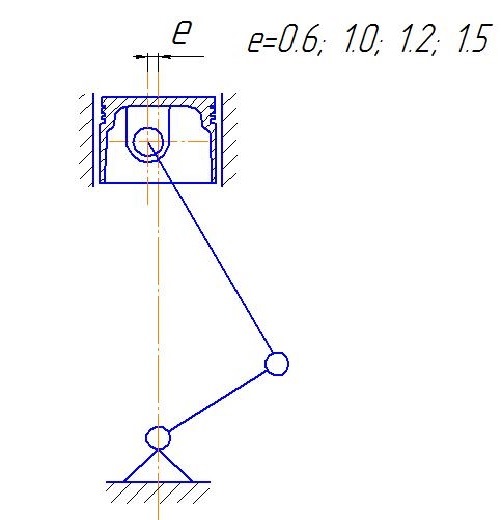

На этом двигателе применено смещение оси поршневого пальца – дезаксиал. То есть ось поршня не совпадает с осью цилиндра. Это сделано для снижения шума двигателя, возникающего при перекладке поршней, а так же способствует минимальному износу поршня о стенку цилиндра в процессе работы. Смещение происходит в направлении той стороны юбки поршня, которая воспринимает боковую силу N при рабочем ходе. На поршень сверху нанесена метка(стрелка) для правильной установки на двигатель.

Произведён поршень фирмой «Маhle» (Германия).

Пока что всё, статья будет дополняться по мере освоения материала и добычи новых сведений, уточнения и критика приветствуются!)

Всем плодотворных будней!

Кипящий антифриз в радиаторе, пар, стрелка температуры в красной зоне — симптомы перегрева мотора и его последствия в виде покоробленной ГБЦ мы вроде бы все отлично знаем. Причины тоже давно известны — засорение системы охлаждения, «мёртвый» термостат… Но так было 20 лет назад. Сегодня современные моторы обречены своими создателями на постоянную работу на грани перегрева, причём водитель, как правило, об этом узнаёт, когда уже слишком поздно. Сегодня разбираемся, как так получилось, и что такое «штатный перегрев».

Про рабочую температуру

У каждого мотора есть рабочая температура, и только при её достижении он работает правильно. После «прогрева» начинает максимально эффективно работать система управления впрыском, система смазки, система ГРМ и остальные подсистемы мотора.

Какой должна быть рабочая температура? Обычно она находится в узком диапазоне от 75 до 105 градусов почти для всех конструкций моторов. Правда, в последние годы для достижения маркетинговых показателей экономичности и экологичности моторы всё чаще заставляют работать при повышенных температурах от 115 до 130 градусов.

Это хорошо только для маркетологов, которые год от года отчитываются о том, что машины стали ещё немного быстрее и «чище». На ресурсе моторов повышение рабочей температуры сказывается исключительно негативно, ибо 120 или 130 градусов — это слишком много как для резиновых и пластиковых элементов навесного оборудования, так и для состояния поршневой группы.

Эрудированный читатель заметит, что 120-130 градусов — это температура холостых оборотов, а на ходу она обычно снижается до приемлемых 85-90. Что, безусловно, облегчает жизнь двигателю, но до поры до времени.

Конкретнее в проблеме разберёмся чуть ниже, а пока изучим, как охлаждаются современные моторы (спойлер: совсем не так, как ваш первый заднеприводный или переднеприводный ВАЗ).

Как работают современные системы охлаждения?

Они устроены значительно сложнее, чем те, с которыми знакомят на уроках в автошколе. Так, у всех ныне продающихся новых машин используется система охлаждения с несколькими скоростями вращения вентиляторов обдува радиатора или даже несколько вентиляторов с несколькими режимами работы. И управляется система не простыми термовыключателями, а через электронный блок управления, в зависимости от скорости, нагрузки, режима работы климатической установки и многих других факторов.

Почти на всех машинах используется регулируемый термостат, имеющий два диапазона работы за счет нагревательного элемента. На некоторых машинах термостата вообще нет — он заменен на модуль золотниковых клапанов с электронным управлением. На многих премиальных машинах стоит «воздушный термостат» — жалюзи с электроприводом, улучшающие аэродинамику машины на высоких скоростях.

Что касается водяных насосов, то простая помпа с приводом от коленчатого вала пока лидирует по распространенности, но есть конструкции с регулируемым приводом или даже с электроприводом помпы.

Столь важную, и к тому же сложную систему необходимо контролировать. У большинства автомобилей есть контрольная лампа температуры, срабатывающая при перегреве, и

указатель температуры двигателя. Почти все автовладельцы считают достаточным условием отсутствия перегрева нахождение стрелки указателя в допустимой зоне, обычно «зеленой» или «желтой», и отсутствие сигнала аварийной системы о перегреве или нехватке антифриза.

Но система контроля тоже управляется электроникой, и старается «не напрягать» автовладельца «лишней» информацией о работе машины. Так, почти всегда стрелочный индикатор и даже цифровые указатели температуры не отражают истинных показателей.

Стрелка будет показывать те же «примерно 90» и при температуре 85, и при температуре 125. В процессе работы машины стрелка может мертво стоять на месте, хотя мотор при работе в пробках будет прогреваться значительно сильнее, чем при движении по трассе. И лишь при настоящем перегреве, обычно при повышении температур до 130-150 градусов стрелка сдвинется с места, перед самым срабатыванием аварийного индикатора.

Единственным надежным способом контроля остается проверка рабочей температуры с помощью сканеров, через OBD-II интерфейс или иной способ доступа к служебной информации блока управления двигателем.

Что такое «штатный перегрев»

Как вы уже поняли, «штатная» работа системы охлаждения сейчас — понятие весьма условное. Даже при отсутствии мигающих красных индикаторов на приборной панели температура может быть уже далека от оптимальной. Например, бензиновые моторы BMW настроены на работу при температурах 115-125 градусов, а реальная рабочая температура может быть еще выше, причём без всяких ошибок.

Да и у куда более простых Opel и VW моторы вполне штатно прогреваются до 115-120 градусов. От таких температур уже недалеко до «настоящего» перегрева, ведь системы охлаждения постоянно находятся под давлением и работают на пределе. Малейшее изменение параметров или утеря герметичности сразу приведут к более серьезной поломке.

У современных машин случается такая неисправность, как «нормальный перегрев». Это когда система управления не может снизить температуру двигателя до оптимальной для данного режима движения, несмотря на задействование всех возможностей, но при этом температура все же меньше «аварийной», когда сработает аварийный датчик и система охлаждения не выдержит давления.

В некоторых случаях происходит локальное повышение температуры части мотора выше конструктивного максимума. Несмотря на кажущуюся «несерьезность» подобной неисправности, она, тем не менее, быстро разрушает двигатель, а водитель машины может даже не догадываться о причине всех неприятностей.

Большая часть автомобилей с регулируемой системой охлаждения возрастом более трех лет в той или иной степени подвержена подобному дефекту. При этом заметить отклонения в работе двигателя непрофессионалу сложно. Ведь индикатор температуры твердо указывает «норму», а то, что машина едет чуть хуже, что кондиционер хуже холодит, что расход топлива растет и понемногу расходуется масло, большая часть водителей не заметит.

Кстати, визит в сервис тут, скорее всего, не поможет, ведь в логах ошибок, скорее всего, будет пусто. А вот расхождение между желаемой и реальной рабочей температурой тем временем составляет до 30-40 градусов. Подобного рода проблемы просто заложены в конструкции современных европейских авто. Ради уже упомянутых выше показателей экологичности и экономичности на холостом ходу они «обязаны» разогреваться до 120-130 градусов. Это слишком много для работы под нагрузкой, а вот для стояния на месте в пробке — вполне допустимо. Но вот вы трогаетесь с места, да ещё желаете «прохватить». Моментально скинуть температуру до оптимальных «ходовых» 85-90 градусов невозможно, так что мотор какое-то время будет крутиться при весьма опасных температурах.

Как следствие — детонация, повреждения поршней и выкрашивание покрытий гильз цилиндров на «цельноалюминиевых» моторах. А еще пониженное давление масла, а значит задиры и прихваты. Да и температура поршня и поршневых колец под нагрузкой резко растет, а масло коксуется. А с возрастом проблема разрастается, ведь из-за грязных радиаторов, проскальзывания ремней помпы, ухудшения теплопередачи от стенок ГБЦ, старения вентиляторов системы охлаждения и просадок напряжения рабочая температура двигателя постепенно перестает снижаться с «холостых» 130 до «ходовых» 90 даже при длительной работе под нагрузкой.

Таким образом «максимальная рабочая» температура становится просто «рабочей», и аварийный режим работы становится штатным для двигателя, со всеми вытекающими из этого последствиями.

Особенно плохо приходится машинам, которые много времени проводят в пробках. Их система охлаждения большую часть времени работает в самом высокотемпературном режиме, и моторы такого обычно долго не выдерживают. Через несколько лет машина превращается в инвалида. С двигателем, уверенно расходующим литры масла, с неработающими катализаторами и половиной мощности от штатной. Да и коробкам-«автоматам» достается не меньше, ведь они обычно охлаждаются через теплообменник, а значит, температура масла в них еще выше, чем температура в системе охлаждения двигателя.

Нештатный перегрев и гибель мотора

«Классический» перегрев с клубами пара из-под капота, клинящим двигателем и другими фатальными последствиями хоть и является зачастую кульминацией такого вот «нормального перегрева», но встречается намного реже.

Если вовремя остановить двигатель, то, скорее всего, серьезных проблем получится избежать. В противном случае можно уже начинать выбирать между «контрактным» двигателем, ремонтом остатков старого или покупкой нового. Ведь коробление ГБЦ, нарушение геометрии блока цилиндров и нарушение резьбы болтов ГБЦ, задиры вкладышей и поршней — это лишь малая часть неисправностей, возникающих при сильном перегреве и утере антифриза.

Номинальной причиной подобной беды обычно является утечка жидкости из системы охлаждения. После чего растет температура различных узлов двигателя и температурный градиент между различными его элементами, вызывая поломки «железа».

Истинные же причины обычно кроются в «нормальном перегреве» на протяжении длительного времени, старении материалов системы охлаждения, постепенной деградации возможностей радиатора, поломке помпы или ее привода. К счастью для многих автовладельцев, серьезные неисправности проявляют себя заранее, например, на очередном ТО, или срабатыванием датчиков уровня антифриза перед появлением сильной течи системы охлаждения и срабатывающей лампочкой аварийного перегрева под нагрузкой.

И что же делать?

Если у вас современный автомобиль, пробег которого уже перевалил хотя бы за 50 000, но вы собираетесь проездить на нём ещё долго и счастливо (а может вообще купили бэушный вариант с пробегом 100+), то вам пригодятся советы, как избавить машину от штатного перегрева.

В следующей части статьи мы расскажем про оптимальный режим езды и некоторые конструктивные доработки двигателя, которые помогут избежать перегревов и исключительно положительно скажутся на его ресурсе.

О ПОРШНЯХ

Хочешь – дуй, хочешь – плюй, но студи.

Хочешь жить – охлаждай.

Одна из самых таинственных и, несомненно, значимых деталей автомобильного двигателя – его величество поршень. Действительно, он занимает центральное место в процессе преобразования химической энергии топлива сначала в тепловую, а затем в механическую. И в прямом, и в переносном смысле. И от того, насколько хорошо он справляется с возложенными на него обязанностями, в значительной степени зависят характеристики мотора. Его эффективность и, что более важно, надежность. Особенно когда мы говорим о спортивном применении или модификации автомобиля в тюнинговом ателье.

Вопрос о применении специальных поршней в случае повышения мощности всегда встает перед конструктором. В силу множества функций и противоречивости свойств поршень превращается в одну из самых сложных и наукоемких деталей мотора. Такое привилегированное положение подтверждается тем, что редкие автомобилестроительные компании проектируют и изготавливают их самостоятельно для своих моторов.

Чаще всего они пользуются услугами фирм, которые специализируются в этой области. Многообразие форм и размеров поршней является одной из причин, почему столь много тайн, секретов и небылиц распространяется вокруг этого причудливой формы куска металла. А так как это еще и технологически сложно, практически неисполнимо в условиях стандартного машиностроительного производства, то проблема подгонки, т. е. соответствия поршня требованиям модифицированного мотора, становится камнем преткновения для многих тюнинговых компаний и спортивных конюшен. Кроме того, штучное производство столь сложных изделий финансово обременительно. В этой ситуации часто интуитивные представления тюнера о том, что «улучшенный» двигатель должен иметь «улучшенные» поршни, приводит к тому, что сначала двигатель оснащается чем-то доступным, а потом такое решение находит свое наукообразное обоснование.

Так давайте попробуем разобраться, какие требования предъявляются к поршням и что от чего зависит. Во-первых, поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Следовательно, он должен сопротивляться высокой температуре, давлению газов и надежно уплотнять канал цилиндра. Во-вторых, представляя собой вместе с цилиндром и поршневыми кольцами линейный подшипник скольжения, он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износ. В‑третьих, испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое воздействие. В‑четвертых, совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно – шатунный механизм инерционными силами.

Таким образом, все проблемы этой важной детали двигателя можно разделить на две большие группы. Первая – это тепловые процессы. Вторая, значительно более многообразная – механические. Обе группы взаимовлияющие, но в этот раз мы остановимся на тепловых.

Итак, топливо, сгорая в надпоршневом пространстве, выделяет огромное количество тепла в каждом цикле работы двигателя. Температура сгоревших газов достигает 2000 градусов. Только часть своей энергии они передадут движущимся деталям мотора, все остальное в виде тепла нагреет двигатель, а то, что останется, вместе с отработанными газами улетит в трубу. Из курса общей физики известно, что если два тела передают друг другу тепло, то передача тепла будет происходить до тех пор, пока их температуры не уравняются. Следовательно, если мы не будем охлаждать поршень, он через некоторое время расплавится. Это принципиально важный момент для понимания условий работы поршневой группы. А особенно важно, если мотор форсируется. Всегда, когда мы заставляем мотор увеличить мощность, пропорционально увеличивается количество тепла, генерируемое в камере сгорания в единицу времени. Конечно, расплавленные поршни мы видим чрезвычайно редко, однако в любых их проблемах всегда незримо присутствует температура. Примерно так же, как в любом дорожно-транспортном происшествии – скорость. Виноват, конечно, водитель, но.… Если бы автомобили не двигались, никто бы не пострадал. Дело в том, что с ростом температуры механические характеристики всех материалов ухудшаются. Поэтому нагрузка, которая при 100 градусах Цельсия вызывает упругую деформацию материала, при 300 градусах деформирует изделие, а при 450 разрушит его. Поэтому мы должны или принимать меры по предотвращению роста температуры поршня, или использовать материалы, способные выдержать рабочие нагрузки при высоких температурах. Чаще всего и то и другое. Однако в любом случае конструкция поршня должна быть такова, чтобы в нужных местах было необходимое количество металла, способное противостоять разрушению.

Еще раз повторим известный из курса общей физики факт, что тепловой поток направлен от более нагретых тел к менее нагретым. Тогда мы сможем увидеть распределение температур по поршню во время его работы и определить важные конструктивные моменты, влияющие на его температуру, т. е. понять, за счет чего он охлаждается. Нам известно, что наиболее нагретым является рабочее тело, или, другими словами, газы в камере сгорания. Совершенно понятно, что, в конце концов, тепло будет передано окружающему автомобиль воздуху – самому холодному и в то же время при определенном допущении бесконечно теплоемкому. Воздух, омывая радиатор и корпус двигателя, студит охлаждающую жидкость, блок цилиндров и корпус головки. Нам осталось найти мостик, по которому поршень отдает свое тепло в блок и антифриз. Есть для этого четыре пути. Они совершенно разные по своему вкладу, однако все заслуживают упоминания, так как в зависимости от конструктивных особенностей двигателя имеют большее или меньшее значение.

Итак, первый путь, обеспечивающий наибольший поток, – это поршневые кольца. Причем первое кольцо играет главную роль, как расположенное ближе к днищу. Это также наиболее короткий путь к охлаждающей жидкости через стенку цилиндра. Кольца одновременно прижаты и к поршневым канавкам, и к стенке цилиндра. Они обеспечивают более 50% теплового потока. Второй путь менее очевиден, однако трудно его недооценить. Вторая охлаждающая жидкость в двигателе – масло. Имея непосредственный доступ к наиболее нагретым местам мотора и несмотря на небольшой объем и слабую циркуляцию, масляный туман уносит с собой и отдает в поддон картера значительную часть тепла именно от самых горячих точек. В случае применения масляных форсунок, направляющих струю на внутреннюю поверхность днища поршня, доля масла в теплообмене может достигать 30 – 40%.

Понятно, что, нагружая масло в большей степени функцией теплоносителя, мы должны позаботиться о том, чтобы его остудить. Иначе перегретое масло может потерять свои свойства и стать причиной выхода из строя подшипников. Также, чем выше температура масла, тем меньше тепла оно способно перенести через себя. Третий путь – через массивные бобышки в палец, затем в шатун, а оттуда в масло. Он менее интересен, так как на пути есть существенные тепловые сопротивления в виде зазоров и стальных деталей, имеющих значительную протяженность и низкий коэффициент теплопроводности. И четвертый путь – совсем не в масло или охлаждающую жидкость. Часть тепла отбирает на свой нагрев свежая топливовоздушная смесь, поступившая в цилиндр в такте впуска. Количество свежей смеси, а следовательно, и количество тепла, которое она отберет, зависит от режима работы и степени открытия дросселя.

Надо заметить, что тепло, полученное при сгорании, также пропорционально заряду. Поэтому этот путь охлаждения носит, во-первых, импульсный характер, во-вторых, отличается скоротечностью, в‑третьих, пропорционален последующему нагреву и, в‑четвертых, высокоэффективен благодаря тому, что тепло отбирается с той стороны, с которой поршень нагревается.

Здесь следует упомянуть о стандартном приеме, который используется при настройке спортивных моторов. Дело в том, что теплоемкость смеси сильно зависит от ее состава. Чем больше топлива в ней содержится, тем больше тепла будет потрачено на его испарение. Очень часто, чтобы нормализовать работу мотора, нужно чуть-чуть, всего на 5 – 10 градусов, понизить внутреннюю температуру. Это достигается легким переобогащением смеси, чуть богаче, чем необходимо. На процесс горения это никак не сказывается, а температура падает. Исчезает калильное зажигание, отодвигается порог детонации. Всегда лучше чуть богаче, чем беднее. Моторы, работающие, например, на метаноле, значительно менее требовательны к системе охлаждения из-за втрое большей теплоты парообразования, чем у бензина.

Таким образом, в силу большей значимости следует уделить более пристальное внимание передаче тепла через поршневые кольца. Совершенно понятно, что если этот путь мы по тем или иным причинам перекроем, то маловероятно, что двигатель выдержит сколько-нибудь длительные форсированные режимы. Температура вырастет, материал поршня «поплывет», и двигатель разрушится.

Тут я хочу упомянуть такую, на первый взгляд, совершенно не относящуюся к процессу теплообмена характеристику, как компрессия. О компрессии знает каждый человек, хоть раз сталкивавшийся с покупкой подержанного автомобиля. Это наиболее популярный параметр, который хочет знать каждый владелец автомобиля, заботящийся о двигателе своей машины. Компрессия косвенно показывает степень неплотности поршневой группы. С точки зрения теплопередачи это очень важный параметр. Давайте представим себе, что кольцо не прилегает по всей своей длине к стенке цилиндра. Тогда сгоревшие газы, прорываясь в щель, создадут барьер, препятствующий передаче тепла от поршня через кольцо в стенку цилиндра. Это почти то же самое, как если бы мы закрыли часть радиатора и лишили его возможности охлаждаться воздухом.

Еще более страшная картина, если кольцо не имеет тесного контакта с канавкой. В тех местах, где газы имеют возможность протекать мимо кольца через канавку, участок поршня лишается принципиальной возможности охлаждаться и, даже более того, оказывается в «тепловом мешке». Как результат – прогар и выкрашивание части огневого пояса, прилегающей к месту утечки. Именно поэтому всегда уделяется так много внимания геометрии цилиндра, кольца и износу канавки. И не ухудшение энергетики здесь главная причина. Ведь небольшое количество газов, прорывающихся в картер, несет в себе слишком малую энергию, чтобы повлиять на потерю давления в такте рабочего хода и, как следствие, на потерю момента двигателем.

Тем более, когда мы говорим о высокооборотном моторе. Гораздо больший вред даже небольшая неплотность наносит двигателю в смысле локальных тепловых перегрузок, потери жесткости и надежности. Вот еще почему не живут долго двигатели, восстановленные методом замены колец или перегильзовкой блока под старые, отжившие свой век «номинальные» поршни. Вот почему первым у спортивного мотора разрушается цилиндр, имеющий меньшую компрессию.

Тут, вероятно, необходимо коснуться вопроса, который всегда обсуждается при изготовлении специальных поршней для спортивных или тюнинговых приложений. Сколько колец будет у нового поршня? Два? Три? Какой толщины должны быть кольца? С точки зрения механики, чем меньше колец, тем лучше. Чем они уже, тем меньше потери в поршневой группе. Однако при уменьшении их количества и высоты мы неизбежно ухудшаем условия охлаждения поршня, увеличивая тепловое сопротивление днище – кольцо – стенка цилиндра. Поэтому выбор конструкции – всегда компромисс. И чем быстроходней мотор, тем жестче становятся рамки.

Скоротечность процессов диктует меньшие требования к уплотнению. Растущие со скоростью механические потери необходимо уменьшать, иначе все, что преобразовали в механическую мощность, не донесем до колес. Однако и количество тепла в единицу времени вырабатываем пропорционально больше, мостик для охлаждения требуется как можно шире. Вот и нужно одновременно чтобы кольца были и узкие, и широкие. И нужно их два для быстроходности и три для эффективного охлаждения поршня. Разрешение этой задачи – суть компетентность конструктора. А результаты его работы – в сбалансированности двигателя.

В настоящее время инженерами, работающими в мощных производственных компаниях и научных центрах, накоплен огромный эмпирический материал и на его основе созданы расчетные методы, позволяющие с большой точностью предсказать поле температур и характеристики конкретного изделия. Большинству тюнинговых компаний и спортивных конюшен они недоступны. Автору, к сожалению, тоже. Эта статья намеренно не содержит конкретных значений многих величин, которые позволили бы некоторым читателям взяться за калькуляторы. Тепловые расчеты на пальцах – бесперспективное занятие. Ее задача – показать ту сторону процессов, происходящих в двигателе, которая всегда подразумевается, но никогда всерьез не рассматривается. Я хотел только проявить качественные связи и объяснить важность и необходимость в своей работе учитывать влияние его величества тепла.

Как мы выяснили, значение поршня для эффективности двигателя трудно переоценить. В силу особого положения поршневая группа также очень важный элемент в смысле надежности мотора. Поэтому наше дальнейшее рассмотрение механических аспектов конструкции поршней ДВС построим в таком же порядке. Каждое положение будем оценивать с точки зрения влияния на механические потери и на способность противостоять механическим нагрузкам.

Для начала неплохо бы представить, чего в принципе мы ожидаем от идеального поршня. Какой он, этот стойкий оловянный солдатик? Ну, конечно же, несгибаемый. Как бы мы его ни гнули, толкали, мяли, бросали из жара в холод, он всегда должен оставаться одинаковым. Одинаковым с большой точностью. Наш герой находится в плотном строю сопряженных с ним деталей. Это кольца, поршневой палец, цилиндр. Если механические нагрузки будут столь велики, что канавки деформируются и поршневые кольца потеряют подвижность, тогда работа мотора будет нарушена. Если поршневой палец окажется зажатым в отверстиях бобышек, скорее всего, поршень разрушится. Если зазор от стенок цилиндра вдруг станет большим, мы потеряем ориентацию, а если маленьким – размажем поршень по стенкам. А силы действуют на него немалые. Максимальное давление в камере сгорания у высокофорсированных моторов достигает величины 100 атмосфер. Усилие, с которым поршень толкают газы, измеряется тоннами. Максимальная скорость, с которой он перемещается в быстроходном моторе, достигает 120 км/час. При этом 200 раз в секунду тормозится до полной остановки.

Представьте себе, что ваш автомобиль со скорости 120 км/час остановился на пути в 4 сантиметра. Это почти удар о скалу. Что же представляет собой бампер, если он не должен изменить форму более чем на 0,005 мм? Не забудьте, перед ударом мы его изрядно подогрели газовой горелкой. А еще все это повторяется 200 раз в секунду. Такие вот испытания выпали на долю нашего подопечного.

Идеальный поршень в таких жестоких условиях должен быть абсолютно жестким, т. е. никак не менять свою форму. Тепловые нагрузки не должны его деформировать. Его вес должен быть близок к нулю. Износ от контакта с сопряженными деталями должен отсутствовать. В первой части статьи мы определили характеристики, связанные с тепловыми процессами в двигателе. Совершенно понятно, что нет в природе материалов. отвечающих веем этим требованиям. Прежде чем остановиться на материалах, из которых изготавливают поршни, попробуем понять, почему такие требования предъявляются к поршням. Пожалуй, одним из главных показателей качества работы поршневой группы являются механические потери, которые неизбежны во время движения. Для того чтобы преодолевать силы трения, препятствующие движению, часть механической энергии, полученной от рабочего тела, будет потеряна на нагрев. Доля этих потерь, приходящаяся на поршневую группу в общих механических затратах двигателя, весьма высока. Она порой превышает 50% от общих потерь в двигателе.

Существенным моментом для понимания важности вопроса является тот факт, что желание многих тюнеров увеличить рабочие обороты мотора и за счет газодинамики (доработка сечений каналов, формы камеры сгорания, фаз газораспределения) получить большую мощность при высоком вращающем моменте в широком диапазоне скорости вращения упирается в растущие механические потери. Значительная часть сил сопротивления растет линейно со скоростью, а следовательно, потерянная мощность растет в квадратной зависимости. Если не приняты меры по снижению механических потерь, то все старания могут быть напрасны. Неизбежен тот момент, когда вся механическая энергия будет потрачена на себя любимого и колеса вращать будет просто нечем. Поэтому подход к поршневой группе как к линейному подшипнику скольжения имеет первостепенное значение в конструкции поршня. Конечно, главный вклад в сопротивление движению вносят поршневые кольца, которые в силу их функций должны быть плотно прижаты к стенкам цилиндра. Однако роль поршня состоит в том, чтобы кольца все время были правильно ориентированы и была обеспечена их работоспособность. Также совершенно справедливое желание конструктора не допустить сухого контакта тела поршня с гильзой цилиндра диктует жесткие требования к его геометрии. Дело в том, что, как и и любом подшипнике скольжения, роль разделительного слоя здесь играет масло, препятствующее контакту металлических поверхностей. А точнее, масляный клин, образующийся в зазоре при движении деталей. Высокое давление в масляном клине, способное противодействовать прижимающим силам, может существовать только в зазорах, исчисляемых тысячными долями миллиметра. Величина силы пропорциональна площади, на которую масляный клин давит. Поэтому так важно во время работы сохранять параллельность поверхности юбки поршня стенкам цилиндра с такой сумасшедшей точностью. Совершенно понятно, что не допускается никакой шишковатости, иначе возникнут локальные контакты, которые станут генераторами тепла и приведут к развитию неблагоприятных процессов по всей поверхности. Не забудем еще и о поршневом пальце, которому необходимо создать условия качающегося подшипника скольжения с его стабильными зазорами, исчисляемыми тем же крохотными величинами.

В случае идеального поршня, описанного нами ранее, сказочного «несгибаемого оловянного солдатика», все более-менее понятно. Каким мы его получим после механической обработки, таким он и будет всегда, при любых условиях его работы. Тогда мы заранее с большой точностью можем придать ему нужные формы. А как быть с реальными материалами? Которые от механических нагрузок изгибаются. От температуры распухают. От разностенности коробятся. От неоднородности материала покрываются буграми и шишками. Нет другого пути, как при изготовлении придать ему такие формы, которые учтут все искажения, возникающие при реальных нагрузках во время работы. Именно поэтому поршень имеет такую сложную форму. По высоте он бочкообразный, потому что неравномерный нагрев вызывает большее расширение там, где температура выше. В сечении он овальный, так как механические нагрузки застаыяют поршень «обвисать» на пальце, как лист бумаги, лежащий на карандаше. Причем в каждом сечении и овальность, и бочкообразность имеют свою величину.

Очевиден тот факт, что величины деформации зависят от толщины металла, образующего стенки поршня. Понятно, что увеличение толщины повысит сопротивляемость нагрузкам и облегчит жизнь конструктору. Однако рост массы неизбежно приведет к увеличению инерционных сил, которые испортят жизнь всему кривошипно-шатунному механизму. Тут, как и в любом другом случае, вопрос оптимизации требует от конструктора разрешения.

Так как же, в конце концов, находится выход из трудного положения? Почему все-таки автомобильные двигатели уверенно прогрессируют в сторону их высокооборотности? Каким образом находятся способы разрешения этих противоречий? На заре моторостроения просто изготавливался поршень совершенно цилиндрической формы и двигатель запускали. Давали ему поработать, не доводя мотор до разрушения, и разбирали. Следы контакта с гильзой устраняли механической обработкой и повторяли эксперимент, увеличивая нагрузку. Затем снова обрабатывали места контакта и снова нагружали. Если выявлялись слабые места, которые надо усилить, изготавливали новый поршень со скорректированными толщинами стенок.

Повторялось это многократно до тех пор пока двигатель с полной нагрузкой не начинал работать стабильно и поршень признавался удовлетворительным. В современном мире с хорошей точностью можно расчетными методами проектировать геометрию вновь создаваемых поршней. Последующие за расчетами испытания приводят, как правило, к корректировке, однако количество экспериментов несравнимо уменьшается. Тем не менее, подогнанный под условия работы поршень нельзя считать абсолютно соответствующим предъявляемым требованиям. Ведь величины деформаций, которые компенсируются предварительно заданной формой, зависят и от теплового режима, и от величины сил, на него действующих. Так как автомобильный двигатель многорежимный, эксплуатируемый в широком диапазоне нагрузок и температур, скорее всего, поршень будет хорош только для некоторого диапазона условий работы. Это одна из проблем автомобильных двигателей в целом. В серийном производстве, как правило, на базе одного мотора одновременно выпускается целое семейство разных агрегатов, предназначенных для разных целей. А выпуск новых автомобилей, требующих новых двигателей, часто сопровождается модификацией уже отработанных конструкций с целью удовлетворить новым требованиям.

Известны факты, когда низ мотора, включающий блок цилиндров и коленчатый вал с его подшипниками, практически без изменений стоял на конвейере десятилетиями, переходя из одного кузова в другой. Даже более того, применялся и для бензиновых, и для дизельных моторов одновременно. Поршневые группы, как более зависимые от назначения двигателя, почти всегда подвергались модификации. Именно поэтому в номенклатуре производителей поршней такое большое разнообразие их форм. Именно поэтому, когда мы хотим получить от серийного двигателя больше мощности, будь то его тюнинговый вариант или, более того, спортивный, необходимо сознавать, что, скорее всего, серийный поршень не будет соответствовать новым предъявляемым к нему требованиям. Или мы получим дополнительные потери, которых можно было бы избежать, или съедим весь запас надежности. Наверное, и то и другое одновременно. Случай применения дополнительного наддува или окислителя, такого, как закись азота, точно так же создает новые условия работы поршневой группы.

Существенным моментом в конструкции, как мы выяснили, является материал, из которого поршень изготовлен. Свойства материала определяют характеристики изделия и его конструкцию. Автомобильные поршни изготавливаются преимущественно из алюминиевых сплавов, реже из чугуна. Чугун, обладая рядом таких приятных качеств, как низкий коэффициент линейного расширения, равный по величине материалу гильзы цилиндра, высокая термостойкость, высокая прочность, отличные подшипниковые свойства, в настоящее время практически не применяется.

Тормозом послужили два обстоятельства. Во-первых, низкая теплопроводность и, как следствие, плохая детонационная стойкость мотора, не позволяющая использовать высокие степени сжатия. Во-вторых, большой удельный вес является препятствием к быстроходности. Из алюминиевых сплавов для поршней в подавляющем большинстве используются силумины, то есть сплавы системы алюминий ‑кремний с различным содержанием кремния. Реже – ковкие сплавы системы алюминий – медь. Кремнийсодержащие сплавы в свою очередь делятся на две группы по содержанию в них кремния. Это – доэвтектические и заэвтектические. К первым относят сплавы с содержанием кремния до 12%, ко вторым – более 12%. У первых кремний в свободном виде, так называемый первичный кремний, отсутствует и весь он растворен в алюминии. Это АЛ-25, АЛ-30, АК12, Mahle 124. Вторая категория содержит кремний в свободном виде – в виде кристаллов, которые иногда видны невооруженным глазом на срезе или сломе образца. Известны АЛ-26, АК18, АК21, ВКЖЛС, Mahle 138, Mahle 224. Заэвтектические сплавы с содержанием 18% или 22% кремния применяются в основном для дизелей большого объема. Причина состоит в большей износостойкости и термопрочности, что важно для обеспечения ресурса седельных тягачей. В серийном производстве поршни из алюминиевых сплавов отливают.

Для снижения величины температурного расширения, а значит, и для получения многорежимных свойств используются стальные термокомпенсируюшие вставки внутри отливки. В мелкосерийном и штучном производстве для придания лучших механических характеристик заготовки поршней получают методом изотермической штамповки или жидкой штамповки. Высокие давления в процессе формирования поковок способствуют уплотнению материала и, как следствие, улучшению его свойств. Однако такая технология полностью исключает наличие любых вставок. Это обстоятельство делает изготовленные по такой технологии поршни в большей степени однорежимными. В основном такие поршни используются для сильно нагруженных моторов, выпускаемых малыми сериями. Спортивных, например. Для спортивных моторов, которые по назначению ближе к однорежимным, нашли применение сплавы алюминий – медь. Это АК‑4 – 1, Mahle YG. Заготовки из них также прессуют. В сравнении с силуминами они имеют лучшие физико-механические характеристики при рабочих температурах, но отличаются на 20% большим коэффициентом линейного расширения. Также к недостаткам можно отнести относительно быстрое старение и разрушение от усталостных напряжений. Тем не менее, в авиационных поршневых моторах, а также в автомобильных спортивных, которые ограничены по ресурсу и имеют повышенные требования к весу поршня, встречаются довольно часто.

Несколько слов об износе. Правильно подобранный под требования мотора поршень почти никогда не контактирует со стенкой цилиндра. Исключение составляют холодные пуски и работа под нагрузкой непрогретого мотора. Поэтому даже после значительного пробега, составляющего 200000 км и более, изменение размера юбки незначительно и лежит в пределах 0,01 – 0,03 мм, если двигатель без коллизий нормально изнашивался. Гильза же цилиндра, особенно в верхней ее части, может быть изношена кольцами до 0,15 мм. Но это совсем не означает, что поршень можно продолжать использовать и он в состоянии, близком к новому.

Основной параметр, по которому бракуется поршень, – износ канавок колец. Как правило, к этому сроку и форма, и размер канавки как минимум первого кольца за пределами допуска. Существенным обстоятельством не только износа, но и эффективности мотора является геометрия и состояние поверхности цилиндра. Во-первых, искажение цилиндричности точно так же влияет, как и неверная форма поршня в смысле сохранения зазоров в паре поршень – цилиндр. Наиболее вероятными причинами нарушения формы являются напряжения в блоке от крепежных элементов головки и КПП. Также важна микрогеометрия, г. е. глубина и форма хоновой сетки. Фирма Mahle, ведущий производитель поршней в Европе, считает, что преждевременный износ моторов, прошедших капитальный ремонт, в 80% случаев является следствием именно неправильного микрорельефа поверхности.

В заключение хочу сказать, что в данной статье я показал только некоторые аспекты функционирования поршневой группы. Я исходил из предположения, что читатель не является профессиональным двигателистом, однако интересуется работой мотора и тюнинг – его стиль жизни. Поэтому тут не затронуты многие вопросы, которые всегда стоят перед конструктором нового двигателя. Здесь только небольшое обобщение тех тем, которые по инициативе клиентов тюнингового подразделения компании «Дилижанс» и автоспортсменов обсуждались в различные периоды нашей деятельности.

Статья взята из журнала «Тюнинг» Санкт-Петербург.

Адрес: http://www.tuning-mag.ru/

e‑mail: vipress@inomarka.ru Текст: Александр Пахомов

С автором можно связаться по адресу: diligenc@mail.wplus.net

[c.451]

Вследствие меньшего количества воспринимаемого тепла и большей теплопроводности температура днищ поршней из алюминиевых сплавов почти в два раза ниже, чем у поршней из чугуна. Это обстоятельство имеет весьма важное значение, так как в карбюраторных двигателях раскаленное днище (в особенности покрытое нагаром) часто является причиной самовоспламенения рабочей смеси и возникновения детонации. Таким образом, применение поршней из алюминиевых сплавов позволяет при прочих равных условиях повысить степень сжатия и экономичность двигателя и улучшить его наполнение.

[c.144]

Фазы газораспределения двигателей с наддувом зависят от давления наддува. При больших давлениях наддува применяют большее, чем в двигателях без наддува, перекрытие клапанов (ф + Ф4 = 60— —120°), что обеспечивает продувку камеры сгорания и тем самым снижение температуры днища поршня и головки выпускного клапана. В двигателях с небольшими давлениями наддува фазы газораспределения примерно такие же, как в двигателях без наддува.

[c.256]

Вследствие меньшего количества воспринимаемого тепла и большей теплопроводности температура днища поршней из алюминиевых сплавов почти в два раза ниже, чем поршней из чугуна. Это обстоятельство имеет весьма важное значение, так как в карбюраторных двигателях раскаленное днище (в особенности покрытое на-

[c.135]

Температура в центре днища поршня двигателя СМД-14А достигает примерно 280° С, в месте стыка днища и стакана 240° С, в зоне верхнего компрессионного кольца 235° С при напряженных режимах работы (при нагрузке 0,85 N 1, частоте вращения вала 1700 об/мин). Теплота трения поршневых колец при изменении нагрузки от 0,33 до 0,85 Кеа составляет 24—35% в общем тепловом балансе и повышает приведенную выше температуру в среднем на 50° С. Следовательно, суммарная температура днища поршня при напряженных режимах работы достигает примерно 300—330° С.

[c.134]

Жидкостное охлаждение поршней применяется в том случае, когда отвод теплоты в стенки цилиндра недостаточен и при работе двигателя температура днища поршня становится выше допустимой. Обычно это наблюдается в двигателях с диаметром цилиндра более 300 мм, а также в форсированных быстроходных двигателях. Охлаждение поршней осуществляется водой или маслом. В поршне непосредственно под днищем делается по.лость,

[c.71]

Для увеличения интенсивности отвода тепла от поршня в охлаждающую воду высота водяной рубашки принимается равной длине цилиндра. Это дает возможность снизить температуру днища поршня.

[c.30]

Для обеспечения работы двигателя без детонации при заданной степени сжатия необходимо, чтобы температура днища поршня, свечей и особенно головок клапанов не достигала высоких значений.

[c.469]

Поршни. Во всех карбюраторных двигателях поршни изготовлены из алюминиевого сплава. В случае применения для поршней алюминиевого сплава, имеющего малый удельный вес, снижаются силы инерции поступательно движущихся частей. Вследствие высокой теплопроводности алюминиевого сплава температура днища поршней при работе получается сравнительно низкой, что позволяет применять для двигателей повышенные степени сжатия, не опасаясь появления детонационного сгорания. Днище поршней плоское. На головке поршней сделаны канавки для поршневых колец.

[c.46]

Температура днища поршня, особенно у двухтактных дизелей, достигает 500—600° С. В связи с этим применяют охлаждаемые поршни. — [c.79]

Чугунные поршни отличаются малым коэффициентом линейного расширения, высокой прочностью и износостойкостью, но имеют большую массу по сравнению с алюминиевыми. Поршни из алюминиевых сплавов обладают меньшей прочностью и износостойкостью, но значительно легче чугунных. Теплопроводность алюминиевых сплавов в 3…4 раза выше, чем у чугуна, поэтому температура днища поршней из алюминиевых сплавов ниже, чем у чугунных поршней. В этой связи в двигателях с поршнями из алюминиевых сплавов улучшается наполнение цилиндра свежим зарядом и уменьшаются затраты энергии на трение поршня о цилиндр вследствие меньшего коэффициента трения алюминиевых сплавов.

[c.167]

На рис. 93 показано влияние на максимальную температуру днища, поршня коэффициента избытка воздуха а, коэффициента продувки ф и температуры воздуха Графики показывают, что при изменении коэффициента избытка воздуха а от 1,4 до 2,0 температура поршня уменьшается с 410 до 360° С, т. е. на 50° С. Увеличение коэффициента продувки и охлаждения воздуха сравнительно мало влияет на максимальную температуру поршня. Максимальную температуру поршня можно значительно уменьшить, применяя охлаждение поршня.

[c.246]

Алитирование применяется при изготовлении тиглей для закаливания и цементации, печей для отжига, работающих при температурах до 950°С, труб и деталей рекуператоров, нагревателей, труб для дымовых газов, днищ поршней для двигателей внутреннего сгорания, тиглей, реторт, реакторов для плавления цинка и пр.

[c.107]

Напряжения от радиального перепада температур (неохлаждаемые поршни). Предполагая, что температуры стенки и днища равны и что растяжению от нагрева днища подвергается часть стенки высотой h (фиг. 51), найдём, по Кацу, напряжения в центре днища

[c.63]

Образцы диаметром 10 мм и длиной 30 мм, без покрытий и с хромовым покрытием, подвергались испытанию при температурах 300, 400, 500 и 600 °С, соответствующих температурным полям днищ поршней дизелей 2Д-100. Образцы последовательно многократно нагревали и через каждые 50 ч извлекали из печи для взвешивания. Оценка газовой коррозии производилась по привесу, а электрохимической — по потере веса образцов. Состав и подача газо-паровоздушной смеси осуществлялась по

[c.128]

Введение продувочного воздуха через окна, а не через клапаны выгодно в том отношении, что способствует охлаждению поршня, температура днища которого у двухтактных двигателей значительно выше, чем у четырехтактных.. [c.291]

Появлению детонации способствуют повышенное давление сжатия рабочей смеси, высокая температура головок цилиндров, днищ поршней, клапанов, свечей, нагарообразование, большое опережение зажигания.

[c.31]

Величина Сх, определяющая положение верхнего компрессионного кольца, для снижения рабочей температуры этого кольца и предохранения его от закоксовывания в кольцевой канавке делается возможно большей. Вместе с тем излишнее увеличение расстояния недопустимо, так как это приводит к увеличению высоты Я поршня и расстояния к от днища поршня до оси поршневого пальца, а тем самым к увеличению габаритной высота двигателя.

[c.152]

Масло должно иметь более высокую температуру вспышки. Чем она выше, тем меньше выгорает масло и тем меньше образуется нагара на днищах поршней и в камере сгорания. Температура вспышки в зависимости от сорта масла колеблется от 170 до 200° С.

[c.317]

Остаточные газы, имеющие температуру смешиваются внутри цилиндра с поступающей во время впуска смесью, температура которой может быть принята приблизительно равной температуре окружающей среды То. Это приводит к повышению-температуры смеси, поступившей в цилиндр. При этом горючая смесь, нагреваясь, расширяется, а остаточные газы, охлаждаясь,, сжимаются. Горючая смесь нагревается также от соприкосновения со стенками цилиндра и днища поршня, имеющими высокую температуру.

[c.8]

Вследствие воздействия температур и окислительной среды днище поршня часто растрескивается в результате роста чугуна.

[c.223]

Распределение температур в днищах поршней показано на фиг. 83.

[c.292]

У поршневого двигателя (рис. 1, а) основными деталями являются цилиндр 2, крышка (головка) 5 цилиндра, картер /, поршень 6, шатун 7, коленчатый вал 8, впускные 3 и выпускные 4 клапаны. Топливо и необходимый для его сгорания воздух вводятся в объем цилиндра двигателя, ограниченный днищем крышки, стенками цилиндра и днищем поршня. Образующиеся при сгорании газы, имеющие высокую температуру, давят на поршень и перемещают его в цилиндре. Поступательное движение поршня через шатун передается установленному в картере коленчатому валу, который и преобразует его во вращательное движение. В связи с возвратно-поступательным движением поршня сгорание топлива в поршневых двигателях возможно лишь периодически последовательными порциями, причем сгоранию каждой порции должен предшествовать ряд подготовительных процессов.

[c.8]

В-третьих, дополнительные тепловые потери, связанные с наличием непрерывного теплообмена между рабочим телом и окружающей средой через стенки цилиндра, головку блока, днище поршня, а также с утечкой рабочего тела через неплотности между цилиндром и поршнем, с преодолением механических и гидравлических сопротивлений, Кроме того, потери теплоты в реальном двигателе зависят от температуры (подогрева) остаточных газов и избыточного воздуха (при а > 1) или от химической неполноты сгорания топлива (при а< 1).

[c.35]

Кроме напряжений от давления газов в днище поршня возникают тепловые напряжения из-за разности температур внутренней и наружной поверхностей. Тепловые напряжения (МПа) охлаждаемых чугунных поршней

[c.206]

Температура днища (250—300° С) поршней из алюминиевых сплавов ниже, чем чугунных (350—420°), так как теплопроводность алюминиевых сплавов в 3—4 раза выше чугуна. Более низкая температура нагрева поршней из алюминиевого сплава способствует увеличению коэффициента наполнения (вследствие меньшего подогрева свежего заряда при впуске), обеспечивает тем самым большую мощность двигателя и позволяет увеличивать в карбюраторных двигателях степень сжатия без опасности возникновения детонации. Кроме того, при низкой температуре нагрева нагарообразование, вызываемое коксованием попадающего на днище масла, у поршней из алюминиевого сплава происходит в меньшей степени. Значительный же слой нагара на днище

[c.83]

По сравнению со сферическими камерами Г-образные камеры меиее компактны (стенки камеры слишком удалены от свечи зажигания), что способствует возникновению детонации. Для уменьшения детонации свечу зажигания, как правило, располагают вблизи выпускного клапана, чтобы обеспечить сгорание в первую очередь наиболее нагретой смеси, активной к образованию пероксидов. С этой же целью зазор S (фиг. 109, г) между днищем поршня и головкой делают минимальным, что снижает количество и температуру рабочей смеси, сгорающей в последнюю очередь.

[c.152]

Поршни дизелей типа Д-100 работают при высоких температурах. Температура днищ поршней колеблется в пределах 300—600 °С. Механические напряжения от пульсирующих нагрузок, например для поршней варианта 14 а, составляют 13 кГ1мм .

[c.127]

Жидкостное охлаждение поршней прн-меняется в том случае, когда отвод теплоты в стенки цилиндра недостаточен и при работе двигателя не обеспечивается допустимая температура днища поршня. Обычно это наблюдается в двигателях с большим диаметром цилиндров, а также в форсированных быстроходных двигателях. Охлаждение поршней осуществляется в большинстве случаев маслом. В поршне непосредственно под днищем делается полость, через которую прокачивается охлаждающая жидкость. Жидкость может подводиться через шток 1 (рис. 33), а также с помощью шарнирного или телескопического механизма (рис. 34). Охлаждение водой применяется только в крейцкопфных двигателях, где телескопический механизм может быть вынесен из картера, и вода, вытекающая через неплотности, не может попасть в маслосборник фундаментной рамы. В быстроходных двигателях с тронковым кривошипно-шатунным механизмом поршни охлаждаются струей масла из системы смазки, направленной на внутреннюю сторону днища через канал в шатуне и сопло, которое установлено в верхней головке шатуна.

[c.87]

Уменьшение количества теплоты, подводпагой к направляющему поясу, позволяет сократить зазоры лгежду направляющей частью и гильзой, но температура днища поршня при этом повышается. При наличии поперечных прорезей уменьшается жесткость поршня. В случае высокого давленпя сгорания, как например, в дпзелях, разрезные поршни не применяют.

[c.414]

Такая сложная конструкция поршня объясняется следующими причинами. Сильное завихрение воздуха в цилиндре при продувке остается и во время совершения процессов сгорания и расширения. Поэтому днище поршня воспринимает много тепла. Кроме того высокие давления в цилиндре способствуют большому прорыву газов в зазор между поршнем и цилиндром. Оба эти обстоятельства сильно повышают температуру днища поршня и верхних колец, особенно для двухтактного двигателя. В особо тяжелых условиях находится выхлопной поршень. Поршневые кольца из-за этих причин теряют упругость и прихватываются в канавках цоршня боковая поверхность алюминиевого поршня теряет твердость в результате этого может иметь место заедание поршня в цилиндре. Следовательно, возникает задача снижения температуры уплотнительных колец и сохранения цоверхностной твердости цоршня.

[c.177]

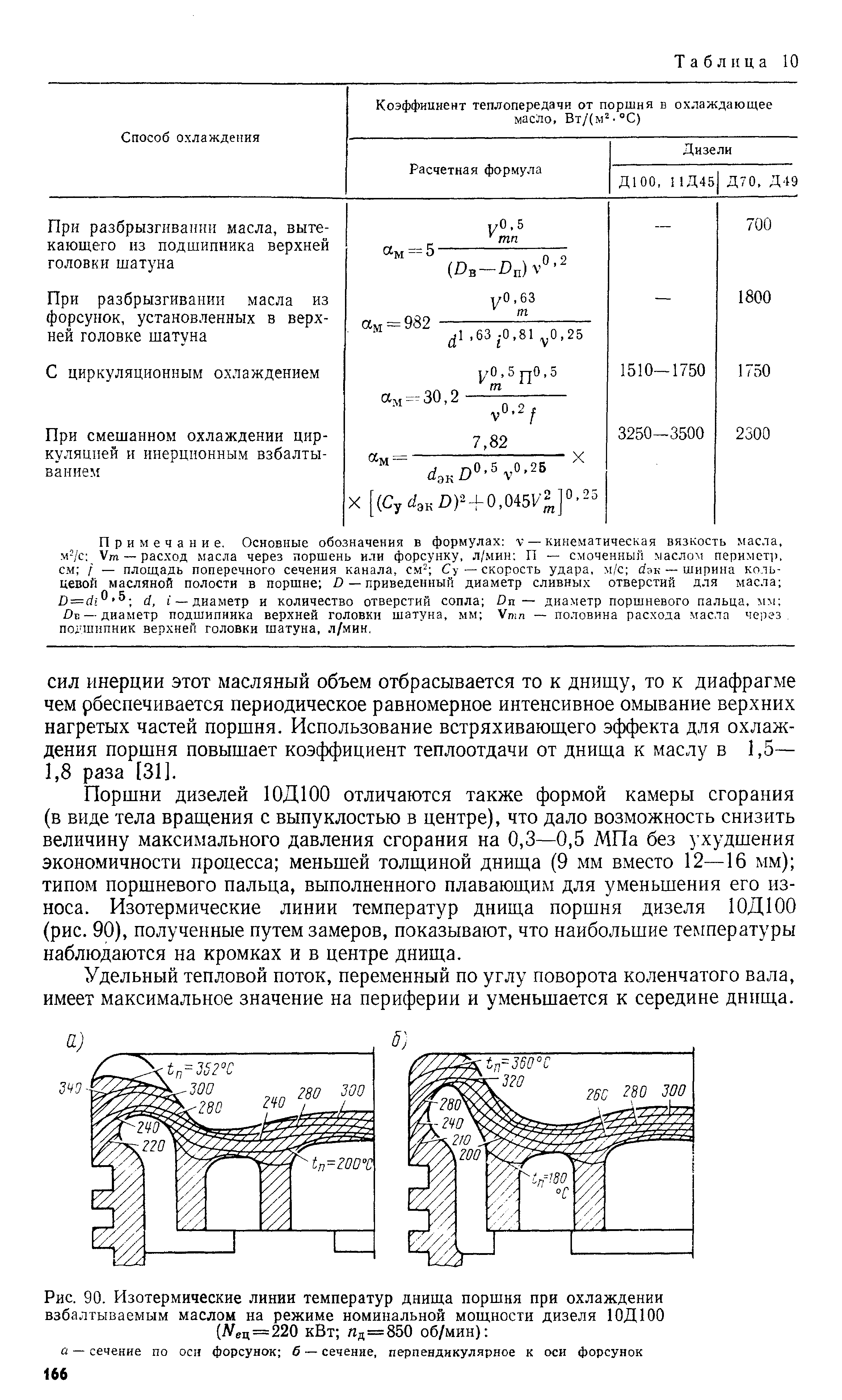

Поршни дизелей ЮДЮО отличаются также формой камеры сгорания (в виде тела вращения с выпуклостью в центре), что дало возможность снизить величину максимального давления сгорания на 0,3—0,5 МПа без ухудшения экономичности процесса меньшей толщиной днища (9 мм вместо 12—16 мм) типом поршневого пальца, выполненного плавающим для уменьшения его износа. Изотермические линии температур днища поршня дизеля ЮДЮО (рис. 90), полученные путем замеров, показывают, что наибольшие телшературы наблюдаются на кромках и в центре днища.

[c.166]

| Рис. 90. Изотермические линии температур днища поршня при охлаждении взбалтываемым маслом на режиме номинальной мош,ности дизеля ЮДЮО ец=220 кВт Лд=850 об/мин) а — сечение по оси форсунок б — сечение, перпендикулярное к оси форсунок 166 |  |

По способу смесеобразования бескомпрессорные дизели делятся на двигатели со струйным смесеобразованием (рис. 74, а), двигатели с предкамерой (рис. 74,6) и Гс вихревой камерой (рис. 74, б). В двигателях со струйным смесеобразованием топливо впрыскивается непосредственно в камеру сгорания. В этих двигателях скорость движения воздуха в камере сжатия мала, поэтому для хорошего перемешивания топлива с воздухом впрыск его производится под большим давлением (300—400 бар, а в отдельных случаях до 1400 бар). Для улучшения смесеобразования днища поршней этих двигателей изготовляют фигурными, приспособленными к форме струи топлива, выбрасываемой форсункой. Для улучшения распыливания топлива форсунка имеет несколько отверстий (3—9). Чем больше отверстий, тем лучше распространяется топливо по камере сгорания. При данном способе смесеобразования стремятся к тому, чтобы впрыснутое топливо не попадало на стенки камеры сгорания, так как попадание топлива на стенки, температура которых ниже 200 или 400° С, затрудняет смесеобразование, ведет к повышенному нагарообра-зованию и ухудшает показатели работы дизеля. Компактность неразделенных камер сгорания и малые удельные поверхности теплоотдачи обусловливают минимальные тепловые потери, поэтому преимуш,еством дизелей с неразделенной камерой сгорания являются высокие экономические показатели и более легкий пуск, чем у дизеля с разделенными камерами.

[c.171]

В верхней части поршня кроме четырех канавок для поршневых колец имеется узкая выточка 1, уменьшающая теплопередачу от днища поршня к верхнему кольцу и тем самым снижающая его температуру. При загрязнении выточки коксующимся маслом температура верхнего кольца повышается. Для подгонки поршней по весу внутри юбки поршня предусмотрены приливы. После механической обработки поршни облуживаются (толщина слоя полуды 0,004—0,006 мм), что значительно улучшает их приработку к цилиндрам.

[c.145]

Для предохранения днища поршня от чрезмерного перегрева его внутренняя центральная часть охлаждается струями масла. Масло подается через установленный в поршневой головке шатуна распылитель и снижает температуру центра днища примерно на 80 , В кольцевых канавках головки поршня размещены четыре компрессионных кольца, Маслосъем-

[c.147]

Таким образом, из формулы (72) следует, что толщина днища должна увеличиваться пропорционально радиусу х. Поскольку часть тепла передается воздуху и масляному туману и днище в центре ймеет-значительную толщину, на практике зависимость 8х = (х) несколько отличается от прямолинейной. Из формулы (72) также следует, что величина б пропорциональна к и обратно пропорциональна Следовательно, если исходить только из требований хорошего отвода тепла и обеспечения допустимой температуры днища, толщину его, для поршней из алюминиевых сплавов можно брать меньше, чем для чугунных поршней.

[c.151]

Головки цилиндров двигателей, выпускные клапаны, форкамеры, поршни, выпускные коллекторы и т. д. — это детали, работающие в условиях повышенных температур, значение которых по величине и распределению по поверхностям и сечениям деталей имеет свои особенности. Вследствие этого у деталей одновременно с напряжениями от механических нагрузок возникают термические напряжения. Нагрев деталей выше 350 Ссущественно понижает физико-механические свойства их материалов. У некоторых деталей может происходить значительный перегрев поверхностей, приводящий к изменению структуры материала и более сложным повреждениям. Например, на днищах поршней могут возникнуть сквозные прогары, впускные клапаны — иметь обрывы головок или оплавление их кромок, головки цилиндров — поверхностные прогары в зоне цилиндров и от действия термоциклических напряжений — трещины в перемычках седел клапанов и т. д.

[c.26]

Надевают поршневые кольца на поршень с помощью приспособления ПИМ-1351-05Б, совместив замки колец со штифтами в канавках поршня. Нагревают поршень в электрошкафу Ш-0,05 до температуры 100 °С. Устанавливают коленчатый вал и подогретый поршень в приспособление для разборки коленчатого вала и напрессовки роликов 70-7821-1107А, смазывают поршневой палец и втулку верхней головки шатуна дизельным маслом. Надевают поршень на шатун коленчатого вала так, чтобы стрелка на днище поршня была направлена в сторону задней полуоси, и запрессовывают поршневой палец до упора в стопорное кольцо. Вставляют второе стопорное кольцо.

[c.312]

Сопротивления системы масляного охлаждения поршней измеряются аналогичным образом. Кроме того, при испытаниях этой системы определяются утечки масла через уплотнения телескопов. Для этого трубки телескопов и объемы под днищами поршней заполняют маслом, предварительно прогретым до температуры 60—70° С. Поршни устанавливают в в. м. т. и прокачивают систему, поддерживая давление масла на входе в трубки телескопов таким, которое обеспечивает заданный расход масла. Через фиксированный промежуток времени (час— два) определяют количество масла, просочившегося через уплотнения в буферные цилиндры СПГГ.

[c.120]

В неразделенных камерах спленочным смесеобразованием (так называемый М-процесс) и шарообразной камерой сгорания в поршне примерно 95% топлива под давлением около 150 кПсм наносится в виде тонкой пленки при помощи форсунки, направленной под небольшим углом ( 5°) на внутреннюю сферическую поверхность камеры (фиг. 66). Днище поршня охлаждается маслом, которое поддерживает относительно низкую температуру стенки ( 200—400° С), достаточную для осуществления процесса испарения пленки топлива, однако недостаточную для термического расщепления молекул топлива. Поджигание испарившегося топлива происходит за счет самовоспламенения примерно 5% топлива, направленного в распыленном виде в центральную часть воздушного заряда. В случае надобности создается дополнительно организованное завихрение заряда. Дизели с пленочным смесеобразованием являются многотопливными (дизельное топливо, газойль, бензин и др.) удельный расход топлива составляет от 165 до 175 г/э. л. с. ч. (независимо от рода топлива).

[c.80]

Головка (крышка) цнлиндров вместе с днищем поршня и стенками гильзь , образуя камеру сгорания двигателя, подвергается действию высоких температур и давлению газов, поэтому должна иметь податливое днище с жесткой опорной частью и интенсивно охлаждаться водой. Толщина стенок головки должна быть равномерной во избежание возникновения больших внутренних напряжений, а выходы клапанных стаканов на внутреннюю поверхность необходимо выполнять плавно г большими радиусами закруглений.

[c.37]

Следует отметить, что в быстроходных дизелях высокая температура днища порщня обеспечивает более интенсивное протекание процесса сгорания. Поэтому в форсированных дизелях при ограничении нагрева поршня исходят только из возможности их прогорания, заедания в иллиндре и закоксования колец.

[c.84]

Стабильность работы любого автомобиля зависит от условий эксплуатации и технических характеристик двигателя внутреннего сгорания. Такой показатель, как рабочая температура двигателя, зависит не только от условий окружающей среды, но и от многих эксплуатационных факторов. Если данный параметр соответствует расчетной величине, т. е. находится в допустимом диапазоне, силовой агрегат обеспечивает максимальную отдачу энергии в течение длительного времени. При оптимальных режимах двигателя внутреннего сгорания создаются лучшие условия для функционирования всех систем автомобиля.

Какая должна быть рабочая температура двигателя

При сгорании топливных смесей в цилиндрах мотора выделяется огромное количество тепла. В камерах сгорания температура достигает более 2000°С. В конструкцию силовых агрегатов включена система охлаждения, элементы которой отводят тепло от рабочих узлов. Благодаря эффективной работе элементов охлаждающей системы ДВС, тепловой режим поддерживается в оптимальных границах от +80 до 90°С. Существуют отдельные типы моторов, для которых нормы расширены до 110°С, чаще всего это механизмы с воздушным охлаждением.

При работе двигателя в оптимальном температурном режиме создаются наилучшие условия для:

- Полноценного наполнения цилиндров топливовоздушными смесями.

- Стабильности работы силового агрегата во время движения.

- Надежной работы механизмов и систем транспортного средства.

Городской цикл

Похожая история и с тем, в каких температурных условиях работает двигатель. Во время обычной городской поездки стрелка указателя температуры на приборной панели находится строго посередине, бортовой компьютер показывает ровно +90°С. Но открываем капот и начинаем измерять температуру в разных точках ДВС.

На блоке цилиндров получаем +85,7°С, но на пластиковой части корпуса модуля термостата (на самом деле это общий узел, объединяющий два термостата и водяной насос) – всего +72,6°С. Наверное, мы попали в точку, куда приходит охлажденная жидкость от радиатора.

Ну конечно! На самом радиаторе всего лишь 58°С (а установленный перед ним радиатор кондиционера и вовсе охлажден до +38,3°С), даже корпус расширительного бачка прогрет только до +73°С. После этого не удивляемся тому, что пластиковый впускной коллектор прогрелся всего до 45,6°С.

Но на деталях выпускной системы совсем другие цифры! Жарче всего в месте установки кислородного датчика: +210°С. Чуть ниже, на корпусе каталитического нейтрализатора, уже +163°С. Еще мы измерили корпус коробки ближе к картеру сцепления, получили +73°С.

Также мы измерили температуру шин и элементов тормозной системы. После неспешной поездки тормозные диски прогрелись до +65°С, задние барабаны – до +40°С. С шинами интересно: на передней оси левая покрышка показала 45,3°С, правая – лишь 40,0°С. Та же история и с задними шинами: левая прогрета до +40,7°С, правая – лишь до +37,3°С. По всей видимости, сказывается то, какая сторона была “солнечной”, какая – “теневой”. Кстати, по ходу всех измерений эта разница плюс-минус сохранялась.

Отклонения от нормы температурных режимов силовых агрегатов

Показания температуры внутри двигателя можно увидеть на приборе, расположенном в салоне любого современного автомобиля.

К чему приводит превышение нормы рабочей температуры в двигателе? При сверхвысоких температурах технологические тепловые зазоры металлических элементов нарушаются. Это вызывает следующие негативные изменения в работе силового агрегата:

- ускоренный износ рабочих узлов и деталей;

- деформации и поломки механизмов;

- уменьшение мощности двигателя;

- возникновение детонации;

- несанкционированное воспламенение горючего.

Что означает понятие – низкая температура двигателя? Если в процессе движения автомобиля стрелка прибора находится ниже рекомендуемого уровня температурного режима, имеются веские основания для тревоги. Непрогретая топливовоздушная смесь конденсируется и оседает на стенках цилиндров. При попадании конденсата в масляный поддон происходит разжижение моторного масла. Технических свойства и характеристики смазочного материала резко ухудшаются. При длительной работе в низком тепловом режиме узлы и детали силового агрегата быстро изнашиваются и приходят в негодность.

Как проверяли

Все измерения проходили на Volkswagen Polo 1.6 MPI с механической коробкой передач. Каждый раз детали и узлы измеряли в одних и тех же точках (в некоторых случаях сдвиг буквально на несколько сантиметров давал совершенно другие цифры). Каждую точку измеряли несколько раз, добиваясь повторяемости результата. Его и заносили в таблицу.

Замеры проводили с помощью бесконтактного термометра HW600. В свое время мы уже объясняли, почему получаемые с помощью подобных приборов цифры нельзя считать на 100% достоверными. Все тела испускают излучение в инфракрасном диапазоне электромагнитных волн. Измеряя мощность этого излучения, можно получить температуру поверхности. Но у разных тел – разный коэффициент излучения. В бесконтактном термометре коэффициент установлен производителем и неизменен, так что погрешность в несколько градусов неизбежна. Но это если мы измеряем температуру разных объектов. Если берем одну и ту же поверхность, то по мере ее прогрева или остывания разницу в температуре мы можем зафиксировать, а это как раз то, что нам нужно!

Рабочая температура бензинового двигателя

Работа каждого двигателя внутреннего сгорания сопровождается выделением тепла. Рабочие элементы мотора функционируют в условиях высоких температурных режимов.

При опускании поршня в самую нижнюю точку затрачивается большое количество энергии, одновременно с этим выделяется тепло. Элементы силовых агрегатов изготовлены из металла. Как известно, при нагревании данный материал расширяется. При изготовлении узлов и деталей двигателей предусмотрены специальные тепловые зазоры, рассчитанные на нагрев изделий до оптимальных значений. Для предотвращения заклиниваний в конструкцию мотора включена система охлаждения двигателя.

Какая рабочая температура бензинового двигателя является оптимальной? Рабочая температура бензиновых силовых агрегатов как карбюраторного, так и инжекторного, не должна превышать +90°С. Задача охлаждающей жидкости – сохранять постоянную температуру двигателя на должном уровне.

Интересно: Существует понятие «опасная температура двигателя». Для ДВС бензинового типа она составляет 130°С. После достижения предельных значений может произойти заклинивание элементов силового агрегата.

Важно: После включения мотора при дальнейшем движении транспортного средства оператор, постоянно держит под контролем значения рабочей температуры ДВС. Отклонения свидетельствуют о проблемах, появившихся в охлаждающей системе:

- Повышение температуры в бензиновом двигателе приводит к закипанию и быстрому испарению ОЖ.

- При уменьшении ее количества температура мотора стремительно возрастет.

- Под воздействием высоких температур металл начнет деформироваться и расширяться в объеме.

- Размеры деталей будут сильно изменены.

- В результате, произойдет заклинивание мотора.

Чтобы восстановить работоспособность такого двигателя потребуется дорогостоящий капитальный ремонт автомобиля.

Химическая стабильность

Рассматривая химические качества бензина, нужно делать основной акцент на то, как долго состав углеводородов будет неизменным, так как при долгом складировании более легкие компоненты исчезают, и эксплуатационные качества сильно снижаются.

В частности, остро проблема стоит тогда, если из бензина с минимальным октановым числом получилось горючее более высокой марки (АИ 95) методом добавления в его состав пропан или метана. Их антидетонационные качества выше, чем у изооктана, но и рассеиваются они моментально.

Читать также:

По ГОСТу химический состав топлива любой марки должен быть неизменным в течение 5 лет при соблюдении правил складирования. Но на деле часто даже только что приобретенное топливо уже имеет октановое число ниже заданного.

Виноваты в этом недобросовестные продавцы, которые добавляют сжиженный газ в емкости с горючим, время хранения которого истекло, и содержание не отвечает требованиям ГОСТа. Обычно к одному и тому же топливу добавляют различное число газа для получения октанового числа, равного 92 или 95. Подтверждением таких хитростей является резкий запах газа на АЗС.

К чему приводит переохлаждение мотора

Такое явление, как переохлаждение также негативно сказывается на качестве работы силового агрегата. Чаще всего это случается зимой или при эксплуатации транспортного средства в сложных климатических условиях крайнего севера.

Рабочая температура двигателя зимой может быть резко снижена в процессе движения авто. При этом потоки охлажденного воздуха обдувают радиатор и весь силовой агрегат. В результате, охлаждающая жидкость резко понижает температуру мотора, даже, если он работает на полных нагрузках.

температура горения газа и бензина — Карбид или бензин, в чем разница? — 22 ответа

В разделе Техника на вопрос Карбид или бензин, в чем разница? заданный автором Дмитрий Ростовский лучший ответ это Температура пропановой сварочной горелки составляет приблизительно 2300 градусов, тогда как ацетиленовая сварочная горелка выдает 3150 градусов.

По личному опыту скажу, керосинорез ничуть не хуже той же ацетиленовой, только потребление кислорода несколько больше.

Ответ от Инна Михайлюк[активный]На zzu.ru много полезной информации Посмотрите, может найдете именно то, что Вас интересует

Пламя на ВикипедииПосмотрите статью на википедии про Пламя

Рабочая температура дизельного двигателя

Поддержание рабочей температуры дизеля является необходимым условием для оптимального функционирования механизмов и систем транспортного средства. Принцип действия дизельного мотора принципиально отличается от бензинового. Здесь топливная смесь не готовится заранее. Первым в камеру попадает воздух. При сильном сжатии воздушная масса разогревается до +700°С. В момент топливного впрыска происходит взрыв с последующим равномерным сгоранием образовавшейся смеси. В результате чего, поршень перемещается в нижнюю мертвую точку.

Температура дизеля зависит от следующих факторов:

- тип мотора;

- период задержки воспламенения топливовоздушной смеси;

- качество, равномерность сгорания топлива.

Считается, что оптимальная рабочая температура двигателя должна находиться в пределах 70 – 90°С. Допустимый максимум для дизельных силовых агрегатов, работающих под усиленными нагрузками, равен +97°С, не более.

Совет: Если дизельный двигатель исправен, перед началом движения рекомендуется прогреть охлаждающую жидкость до температуры не менее +40°С. При сильных морозах за бортом автомобиля мотор может начинать прогреваться только при движении. На первых порах рекомендуется включить пониженную передачу. В дальнейшем, нагрузка на движок должна повышаться постепенно, только после поднятия температуры хотя бы до 80°С.

Что такое бензин?

Этот пункт идёт первым, потому что он крайне важен для понимания вопроса. Забегая вперёд, скажем так: вы никогда не найдёте химической формулы бензина. Как, например, можно без проблем отыскать формулу метана или другого однокомпонентного нефтепродукта. Любой источник, который покажет вам формулу автомобильного бензина (не важно, будь то вышедший из оборота АИ-76 или наиболее распространённый сейчас АИ-95) однозначно заблуждается.

Дело в том, что бензин – это многокомпонентная жидкость, в которой как минимум присутствует не менее десятка различных веществ и ещё больше их производных. И это только база. Перечень присадок, используемых в различных бензинах, в разные промежутки времени и для различных условий эксплуатации, занимает внушительный лист из нескольких десятков позиций. Поэтому невозможно выразить одной химической формулой состав бензина.

Краткое определение бензина можно дать такое: легковоспламеняющаяся смесь, состоящая из лёгких фракций различных углеводородов.

Правила транспортировки

Транспортировка большей части нефтепродуктов допускается всеми видами транспорта: автомобильным, железнодорожным, авиационным. Особые требования выдвигают к тарам – емкостям под нефтяные продукты. Они обычно изготовлены из алюминия с защитным внутренним слоем или стали. Емкости плотно закрывают крышкой с прокладкой, создаются все условия для полной герметичности. Тара должна быть обозначена соответствующей маркировкой – номер UN вещества, класс опасности. Бочки с горючим размещают вертикально и жестко фиксируют. Без оформления разрешения Минтранса и согласования маршрута допускается транспортировка 1000 литров бензина.

Цистерны автопоездов в обязательном порядке обозначают специальной маркировкой. Бензовоз должен быть оборудован заземляющим устройством. При необходимости транспортировки свыше 1000 литров горючего водитель обязан иметь при себе:

- маршрутный лист с указанным местом отправления и конечным пунктом;

- соглашение о перевозке опасных грузов;

- допуск к транспортировке грузов.

Доставкой взрывоопасных веществ, включая углеводородные смеси, могут заниматься обученные водители. У них должна быть медицинская справка. Документ подтверждает пройденный этап медицинского контроля. Компания-перевозчик обязательно должна располагать разрешением на перевозку опасных грузов внутри страны.

С поверхности жидкостей (и даже твердых тел) происходит испарение. Среди множества молекул находятся такие, у которых скорость случайным образом оказывается достаточной, чтобы вылететь за пределы жидкости и смешаться с воздухом. Эти частицы образуют пар. Чем выше температура жидкости, тем больше средняя скорость молекул и тем чаще они вылетают в атмосферу (и реже конденсируются обратно). Таким образом, система находится в термодинамическом равновесии, а пар над жидкостью является насыщенным.

Правила хранения

По правилам пожарной безопасности в местах хранения бензина – резервуарных парках производств нефтепереработки, складах ГСМ предприятий, на территориях АЗС необходимо выполнять такие требования:

- Заполняя бензином наземные и подземные емкости хранения следует оставлять свободным не меньше 5% объема, при этом все операции необходимо выполнять только закрытыми способами.

- Нельзя в период сливоналивных операций с бензином закрывать деаэрационные трубопроводы емкостей хранения.

- Выход взрывопожароопасных бензиновых паров в окружающее пространство должен быть исключительно через деаэрационную трубную обвязку емкостей, резервуаров хранения или дыхательные клапаны автоцистерн, перевозящих этот вид топлива.

- Перед выполнением любого вида огневых работ на объектах хранения бензина руководители, ответственные за пожарную безопасность должны организовать выполнение комплекса противопожарных мероприятий – проведение тщательной очистки технологического оборудования, емкостей хранения, трубопроводов от следов, паров легких нефтепродуктов; обязательно оформить наряд-допуски на выполнение огневых работ; обеспечить место проведения переносными воздушно-пенными, порошковыми огнетушителями.