Эксплуатация центробежных насосов

Порядок эксплуатации центробежных насосов

В процессе работы насоса необходимо систематически проверять нагрев подшипников и сальников насоса, а также давление по манометру и следить за приборами, показывающими поступление масла и воды для охлаждения. Система охлаждения должна обеспечить температуру подшипников, не превышающую 60° С.

Следует следить за тем, чтобы уровень жидкости отвечал требуемой высоте всасывания или подпора насоса , особенно при пуске или прогреве агрегата. При остановке насоса необходимо медленно закрыть задвижку на напорном трубопроводе и выключить двигатель. После охлаждения насоса (горячего) нужно закрыть все вентили, подводящие масло и воду для охлаждения, а также закрыть краны у манометров.

Если насос останавливают на длительное время, рабочие колеса, уплотняющие кольца, защитные гильзы вала, втулки и все обтекаемые жидкостью детали следует смазать, а сальниковую набивку вынуть.

Узлами центробежного насоса, определяющими продолжительность его бесперебойной работы, являются сальники и подшипники, поэтому их монтажу и уходу за ними необходимо уделять особое внимание. При нагреве сальника следует несколько раз включить и выключить насос, пока не просочится масло через набивку. Если масло не появится, то это означает, что сальник слишком туго набит, и его нужно ослабить. Нагрев подшипников, прекращение поступления смазки, вибрация или ненормальный шум свидетельствуют о неполадках в насосе; последний должен быть немедленно остановлен для осмотра и устранения причин, вызывающих ненормальную его работу.

При помощи насосов на нефтепромыслах перекачивают нефть из резервуаров сборных установок, буферных и участковых нефтесборных пунктов и сборных общепромысловых и товарных парков, а также их используют для внутренней перекачки на деэмульсационных и стабилизационных установках.

Для этого сооружают насосные станции, отличающиеся друг от друга количеством и производительностью насосов, а также общими размерами зданий. Для сборных установок и участковых пунктов специальных зданий насосных станций обычно не сооружают, а насосы монтируют на металлических передвижных основаниях — салазках и защищают от атмосферных влияний капотом с жалюзийными решетками.

Для общепромысловых и товарных парков применяют мощные насосы и сооружают специальные здания. Выбор производительности, типа и количества насосов зависит от количества перекачиваемой жидкости, ее вязкости, числа часов работы в сутки и вида энергии для двигателя.

Наиболее широко применяют на нефтепромыслах центробежные насосы , как более экономичные и удобные в обслуживании. Но область их применения ограничена, так как КПД насоса с увеличением вязкости нефти резко снижается.

В качестве привода обычно применяют электродвигатели и только при отсутствии электроэнергии пользуются двигателями внутреннего сгорания.

Насосную станцию следует располагать так, чтобы был обеспечен самотек от резервуаров к насосам. Это особенно важно для центробежных насосов, пуск которых возможен при герметичном всасывающем трубопроводе.

По условиям ремонта и эксплуатации целесообразно устанавливать по возможности однотипные насосы с одинаковой производительностью.

При определении размеров и конструкции здания насосной станции руководствуются нормами и требованиями техники безопасности. Агрегаты должны быть расположены так, чтобы были обеспечены полная безопасность и удобство обслуживания, возможность монтажа и разборки машин. Для этого должен быть доступ к каждому агрегату со всех сторон.

Проход между агрегатами принимается не менее 1 м при низковольтных электродвигателях и не менее 1,5 м при высоковольтных. Расстояние между неподвижными выступающими частями оборудования должно быть всегда не менее 0,7 м. Расстояние от длинных сторон фундаментных плит электронасосов до стенки не менее 1,25 м. Исключение может быть допущено для насосов с диаметром напорных патрубков не более 150 мм, которые можно устанавливать на расстоянии 0,8 м от стены.

При двухрядном расположении насосов проходы между выступающими частями насосов, расположенных в разных рядах, должны составлять не менее 2 м.

В насосных могут быть установлены любые двигатели. Однако при перекачке нефти и нефтепродуктов с температурой вспышки паров 45° С и ниже двигатели внутреннего сгорания и взрывоопасные электродвигатели должны быть ограждены от помещения насосов глухой стеной из несгораемых материалов. Вал, соединяющий двигатель с насосом, должен быть пропущен через сальник. Не допускается для этих насосов применение плоскоременных передач.

Здание насосной станции сооружают из огнестойких или полуогнестойких материалов.

Здание насосной станции должно быть оборудовано паровым или водяным отоплением, водопроводом, канализацией, взрывобезопасным электроосвещением и вентиляцией. Вентиляция в насосной может быть естественной или принудительной и должна обеспечивать 10-15-кратный обмен воздуха.

Источник

Большая Энциклопедия Нефти и Газа

Температура — подшипник — насос

Температура подшипников насосов , работающих на холодной жидкости, не должна превышать 60 — 70 С. У крупных насосов температура подшипника определяется термометром, у малых — на ощупь. Уровень масла должен поддерживаться на требуемой высоте. Контроль уровня масла производится по маслоуказателю. После 800 — 1000 ч работы следует сменять масло. При кольцевой смазке подшипников следует наблюдать, чтобы смазочное кольцо свободно вращалось с валом. [1]

Температура подшипников насоса , работающего на холодной воде, обычно не превышает 50 С, а работающего а горячей воде не должна превышать 65 — 70 С. [3]

Температура подшипников насосов и электродвигателей не должна превышать 60 — 70 С. Если корпус насоса нагревается вследствие трения колеса о крышку насоса, надо уменьшить осевой ход вала или под крышку подложить прокладку. [4]

Температура подшипников насоса и электродвигателя во время опробования и постоянной работы не должна превышать 60 С. По окончании проверки насоса с малым расходом воды следует дать ему полную нагрузку, внимательно следя за показаниями амперметра. При полном открытии напорной задвижки стрелка не должна переходить за красную черту на шкале амперметра. [5]

Температура подшипников насоса и электродвигателя контролируется обычно термодатчиками ТДЛ-2 со сплавом Вуда, включаемым в цепь искробезопасного реле контроля. Работа разгрузочного диска насоса контролируется с помощью контактного манометрического термометра, измеряющего температуру воды, проходящей через зазор разгрузочного устройства. [6]

Измерение и сигнализация температуры подшипников насосов и их электродвигателей предполагается также с помощью комплектов аппаратуры типа УКТ или аналогичной аппаратуры с точечными термодатчиками. [8]

Устройство УТС-1 ( рис. 142) предназначено для сигнализации повышения температуры подшипников насоса и электродвигателя. [10]

После пуска насоса проверяют, нет ли утечки жидкости через узлы уплотнения вала, температуры подшипников насоса , электродвигателя, вибрацию трубопроводов. По показаниям манометра, а также электроизмерительных приборов проверяют работу насоса. Если приборы не показывают повышения нагрузки, следует немедленно насос остановить, осмотреть, вторично залить жидкостью и пустить в работу. О результатах осмотра и пуска насоса в работу в журнале машинист делает запись. [11]

Для контроля работы насосного агрегата, сигнализации и защитного отключения используются следующие приборы: УТС-1 — для контроля температуры подшипников насоса и электродвигателя; СР-9 — для обнаружения срыва струи; ЭКМ — для контроля давления на выкиде насоса; ДПУ-1 — для контроля залива насоса. [12]

В процессе установившейся работы агрегата реле РА отключает насос при срабатывании любого из следующих реле: максимального РМ; температуры подшипников электродвигателя РТД или температуры подшипников насоса РТН . [14]

При этом потребляемая мощность должна несколько увеличиться, что должно быть заметно по увеличению показания амперметра. Температура подшипников насоса и электродвигателя во время опробования и постоянной работы не должна превышать 60 С. По окончании проверки насоса с малым расходом воды следует дать ему полную нагрузку, внимательно следя за показаниями амперметра. При полном открытии напорной задвижки стрелка не должна переходить за красную черту на шкале амперметра. [15]

Источник

Рабочая температура подшипников

Нередко специалисты, занимающиеся обслуживанием промышленного оборудования, обращают внимание на горячие подшипники и считают это следствием неисправности или дефекта. В связи с этим стоит разобраться, при какой температуре должны работать подшипники и стоит ли беспокоиться, если подшипники нагревается?

Вопрос определения нормальной температуры подшипников, как и любых других механических узлов и механизмов, крайне сложен, так как приходится учитывать слишком много параметров и переменных. Для начала перечислим наиболее очевидные тезисы:

— любой подшипник генерирует тепло в процессе работы;

— количество выделяемого тепла зависит от конструкции подшипника, скорости его вращения, текущих нагрузок и вязкости смазки;

— избыточное тепло генерируется при нерасчетных нагрузках, ухудшении качества смазки, чрезмерном износе и загрязнении элементов и поверхностей качения;

— избыточный нагрев подшипника ведет к температурным деформациям колец и элементов качения, ухудшению прочностных свойств стали, а также ускоренной деградации смазки. Все вместе эти факторы приводят к ускоренному износу подшипника и повышенной вероятности его заклинивания или разрушения.

Тепловой баланс подшипника зависит как от параметров его тепловыделения, так и от интенсивности теплового обмена с окружающей средой через теплопроводность, конвекцию и излучение. В свою очередь, интенсивность теплового обмена зависит от целого ряда параметров – от температуры окружающей среды до способности подшипникового корпуса передавать тепло с учетом возможных загрязнений на его поверхности.

Производители подшипников имеют методики расчетов для прогнозирования рабочих температур подшипников. Тем не менее, реальные условия эксплуатации могут значительно отличаться от расчетных. Соответственно, спрогнозированная температура может не совпадать с фактической.

Некоторые производители указывают для своей продукции «эталонную скорость», при которой подшипник достигает стационарной температуры 70°C. Этот уровень можно считать точкой отчета для определения нормальной рабочей температуры.

В соответствии с ГОСТ Р 51337-99 «Безопасность машин. Температуры касаемых поверхностей» даже при кратковременном контакте кожи человека с металлической поверхностью, нагретой до 70°C, развивается ожог. Так что подшипник, который субъективно ощущается как «обжигающе горячий», чаще всего работает при нормативной температуре, предусмотренной производителем.

Каковы пределы температуры для подшипников?

Как мы убедились, субъективные ощущения – не лучший ориентир для определения температуры подшипника. Гораздо точнее изменение с помощью встроенных термопар или дистанционного инфракрасного термометра.

Но тут возникает вопрос, каковы же предельные температуры работы подшипников? Нужно подчеркнуть, что речь тут идет только о стандартных промышленных стальных шарико- и роликоподшипниках, работающих при «комнатной» температуре, а не в условиях прокатного стана или пекарской печи. Для высокотемпературных и высокоскоростных подшипников с керамическими элементами качения или даже керамическими кольцами ограничения будут совсем другие.

Итак, при определении предельных температур эксплуатации промышленных подшипников необходимо учитывать ограничения как для материалов компонентов подшипника, так и для смазок, свойства которых очень сильно зависят от температуры.

Самым сильным ограничением является наличие манжетного уплотнения. Чаще всего встроенное манжетное уплотнение подшипника изготавливается из нитрила, который не должен подвергаться нагреву выше 100°C. Также в подшипниковых корпусах могут использоваться манжетные уплотнения из витона, который имеет температурный предел около 200°C.

Нужно принимать во внимание также материал сепаратора. Ограничения может накладывать полиамидный сепаратор, который имеет предел температуры 120°C.

Важным, но зачастую игнорируемым ограничением являются требования к температуре, предъявляемые смазками:

— Если в смазке присутствуют противозадирные присадки, то температурный предел составляет 80°C, выше которого присадка может начать «расслаиваться».

— Типичная пластичная смазка на основе литиевого мыла обеспечивает надежную работу при температуре не выше 120°C, а у «высокотемпературных» смазок могут быть ограничения до 150°C.

Если подшипник работает при повышенной температуре, но благополучно проходит все тесты на уровень износа и вибрации, необходимо учитывать, как более высокая температура может повлиять на смазку. Согласно эмпирическому правилу, на каждые 15 градусов рабочей температуры выше 70°C приходится вдвое увеличивать частоту смазывания.

Если подшипник работает в масляной ванне, то при увеличении температуры масло необходимо менять чаще. Например, если нормальная рабочая температура составляет 50°C, масло можно менять один раз в год, но при 100°C масло необходимо будет менять каждые три месяца!

Абсолютная и относительные температуры

Выше обсуждалось, каковы «абсолютные» температурные пределы с точки зрения компонентов подшипников. Однако тот факт, что подшипник работает при «нормальных» 80°С, вовсе не означает, что у него всё в порядке. Если с момента запуска подшипник работал при 30°C, но впоследствии температура поднялась до 80°C, это может являться индикатором назревающих проблем.

Для постоянного мониторинга температуры критических узлов используют электронные системы, которые подают сигнал тревоги при превышении определенного порога температуры (например, 105°C). Такое устройство можно настроить таким образом, чтобы оно определяло диапазон нормальных рабочих температур, а затем подавало сигнал тревоги, когда температура повысится на 50°C.

Итак, вместо того, чтобы задаваться вопросом, какую температуру может выдержать подшипник, в случае обнаружения тенденции к повышению температуры нужно немедленно начать выяснять причины неполадки. Идет ли речь о недостатке смазки? Изменились ли условия эксплуатации? Свидетельство ли это деформации вала, чрезмерных нагрузок, вибраций или других проблем, не всегда связанных с состоянием самого подшипника? Установить истинные причины нерасчетного нагрева помогают такие методы как вибродиагностика, обследование с помощью тепловизора, а также внутренний осмотр поверхностей качения с помощью эндоскопа.

Весь комплекс исследований подшипников, подшипниковых узлов и оборудования, осуществляет сервисное подразделение компании «Подшипник.ру». Сервисные инженеры с многолетним опытом работы проводят вибродиагностику, мониторинг рабочей температуры оборудования, осматривают вышедшие из строя подшипники и выдают рекомендации по исправлению ситуаций для достижения максимального срока службы подшипников.

Специалисты «Подшипник.ру» помогут рассчитать и подобрать исполнение подшипника для любого режима работы оборудования с учетом скоростей и температур. Также они помогут подобрать подходящую смазку, дадут рекомендации по частоте смазывания. Если ручное нанесение смазки нежелательно или не возможно, специалисты «Подшипник.ру» помогут подобрать автоматические одноточечные или многоточечные системы смазывания от ведущих мировых брендов NTN-SNR и Timken.

Источник

Эксплуатация центробежных насосов

При эксплуатации центробежных насосов проявляются их достоинства и недостатки. К достоинствам следует отнести:

- компактность, небольшой вес при большой производительности, небольшая требуемая площадь под фундаменты;

- непосредственное соединение насоса с электродвигателем;

- удобство монтажа и демонтажа;

- возможность быстрого пуска и плавность регулирования;

- равномерная и непрерывная подача жидкости;

- небольшая стоимость установки, простота и экономичность в эксплуатации;

- надежность в работе и долговечность;

- возможность применения для перекачки различных жидкостей и смесей.

К недостаткам центробежных насосов относятся:

- необходимость заполнения водой перед пуском после каждой остановки;

- ограниченность применения при малых производительностях и больших напорах.

Во время эксплуатации необходимо соблюдать правила регулирования и ухода за насосной установкой. Перед пуском насоса необходимо проверить: закрыта ли задвижка на напорном трубопроводе, залит ли насос водой. Перед включением электродвигателя следует проверить уровень масла в подшипниках, открыть кран для заливки, открыть всасывающую задвижку и кран манометра, а затем включить двигатель.

Когда насосный агрегат разовьет нормальное число оборотов, а манометр покажет нужное давление, необходимо открыть кран вакуумметра, после чего постепенно открывать задвижку на напорном трубопроводе до получения требуемого расхода. Перед открытием задвижки необходимо визуально проверить работу сальников и открыть краны на трубках, подводящих воду к сальникам насоса. Работа насоса при закрытой задвижке не должна продолжаться более 2—3 мин.

Эксплуатация центробежных насосов

Во время работы насоса необходимо следить:

а) за работой подшипников; температура их не должна превышать 60—70° С, уровень масла должен поддерживаться на требуемой высоте, масло сменять через 800—1000 ч, при кольцевой смазке подшипников необходимо следить за кольцом (оно должно свободно вращаться с валом);

б) за работой сальников; сальники должны быть холодными и не должны пропускать много жидкости (для этого их периодически подтягивают).

Для остановки насоса необходимо:

- медленно закрыть напорную задвижку;

- закрыть краны к приборам;

- закрыть краны на трубках, подводящих воду к сальникам и подшипникам;

- выключить двигатель.

В зимнее время и при длительных перерывах в работе насосы не следует оставлять заполненными водой.

Температура — подшипник — насос

Cтраница 1

Температура подшипников насосов, работающих на холодной жидкости, не должна превышать 60 — 70 С. У крупных насосов температура подшипника определяется термометром, у малых — на ощупь. Уровень масла должен поддерживаться на требуемой высоте. Контроль уровня масла производится по маслоуказателю. После 800 — 1000 ч работы следует сменять масло. При кольцевой смазке подшипников следует наблюдать, чтобы смазочное кольцо свободно вращалось с валом.

[1]

Температура подшипников насоса, работающего на холодной воде, обычно не превышает 50 С, а работающего а горячей воде не должна превышать 65 — 70 С.

[3]

Температура подшипников насосов и электродвигателей не должна превышать 60 — 70 С. Если корпус насоса нагревается вследствие трения колеса о крышку насоса, надо уменьшить осевой ход вала или под крышку подложить прокладку.

[4]

Температура подшипников насоса и электродвигателя во время опробования и постоянной работы не должна превышать 60 С. По окончании проверки насоса с малым расходом воды следует дать ему полную нагрузку, внимательно следя за показаниями амперметра. При полном открытии напорной задвижки стрелка не должна переходить за красную черту на шкале амперметра.

[5]

Температура подшипников насоса и электродвигателя контролируется обычно термодатчиками ТДЛ-2 со сплавом Вуда, включаемым в цепь искробезопасного реле контроля. Работа разгрузочного диска насоса контролируется с помощью контактного манометрического термометра, измеряющего температуру воды, проходящей через зазор разгрузочного устройства.

[6]

Измерение и сигнализация температуры подшипников насосов и их электродвигателей предполагается также с помощью комплектов аппаратуры типа УКТ или аналогичной аппаратуры с точечными термодатчиками.

[8]

Устройство УТС-1 ( рис. 142) предназначено для сигнализации повышения температуры подшипников насоса и электродвигателя.

[10]

После пуска насоса проверяют, нет ли утечки жидкости через узлы уплотнения вала, температуры подшипников насоса, электродвигателя, вибрацию трубопроводов. По показаниям манометра, а также электроизмерительных приборов проверяют работу насоса. Если приборы не показывают повышения нагрузки, следует немедленно насос остановить, осмотреть, вторично залить жидкостью и пустить в работу. О результатах осмотра и пуска насоса в работу в журнале машинист делает запись.

[11]

Для контроля работы насосного агрегата, сигнализации и защитного отключения используются следующие приборы: УТС-1 — для контроля температуры подшипников насоса и электродвигателя; СР-9 — для обнаружения срыва струи; ЭКМ — для контроля давления на выкиде насоса; ДПУ-1 — для контроля залива насоса.

[12]

В процессе установившейся работы агрегата реле РА отключает насос при срабатывании любого из следующих реле: максимального РМ; температуры подшипников электродвигателя РТД или температуры подшипников насоса РТН.

[14]

При этом потребляемая мощность должна несколько увеличиться, что должно быть заметно по увеличению показания амперметра. Температура подшипников насоса и электродвигателя во время опробования и постоянной работы не должна превышать 60 С. По окончании проверки насоса с малым расходом воды следует дать ему полную нагрузку, внимательно следя за показаниями амперметра. При полном открытии напорной задвижки стрелка не должна переходить за красную черту на шкале амперметра.

[15]

Страницы:

1

2

Включает

в себя:

1.подготовка

к пуску.

2.пуск

насоса.

3.остановка

насоса.

4.обслуживание

насоса во время работы.

5.выявление

неисправностей и их причин.

Монтаж

Перед

монтажом производят тщательную проверку

фундамента, результатом которого

является двусторонний акт о готовности

фундамента под монтаж. Монтажные работы

производятся специальными приспособлениями,

перечень которых имеется в сопроводительной

документации.

Опробование

работоспособности агрегата производится

после полного завершения монтажных

работ.

В

первую очередь производят прокачку

масла по маслосистеме с наладкой и

опробованием оборудования и арматуры.

По окончании прокачки вскрывают и

промывают бензином подшипники и муфты,

шейки валов протирают салфетками,

производят промывку маслофильтров и

замену масла свежим.

При

работающем маслонасосе производят

включение «толчком» основного

электродвигателя и проверяется

направление вращения вала при разъединенной

муфте. Затем на холостом ходу обкатывают

двигатель до достижения установившегося

режима и тщательно прослушивают его

слуховой трубкой. Обкатка длится не

менее 3х часов. Минимальная температура

подводимого масла не ниже 30 градусов,

температура подшипников до 60 градусов,

амплитуда вибрации 0.05 мм.

Перед

пуском насоса проверяется надежность

крепления наружных гаек. Наличие

установочных штифтов, исправность

работы арматуры, маслосистемы, КИП.

Затем соединяют муфты при разобранной

схеме питания двигателя. Вручную

проворачивается ротор агрегата. Пробный

пуск следует проводить на линии

рециркуляции.

Агрегат

пускается при закрытой напорной задвижке,

доводится до выхода электродвигателя

на номинальные обороты и выключается.

После отключения измеряется время

выбега агрегата. Во время выбега агрегат

прослушивается для определения

механических задеваний. После полной

остановки ротор проворачивается вручную.

Для этого после разборки электрической

схемы вскрывают кожух какой-нибудь

муфты и ломиком проворачивают муфту.

При отсутствии неполадок насос включают

в работу.

Пуск

насоса

Перед

пуском насос и всасывающий трубопровод

необходимо заполнить водой. При установке

насоса ниже уровня жидкости – заполняется

через открытую всасывающую задвижку.

При установке выше уровня жидкости –

заполнение можно осуществить жидкостью

из нагнетательного трубопровода при

помощи вакуум насоса или вручную через

воронку. Заполнение насоса производится

при открытом воздушнике. Если у насоса

водяное охлаждение подшипников и

сальников – подать к ним воду.

Перед

пуском проверяется правильность

установки КИП, наличие смазки, состояние

муфты, заземления. Пуску выполняется

при закрытой нагнетательной задвижке.

При пуске открывается всасывающая

задвижка и вентиль манометра. Включается

двигатель, после того, как насос набирает

номинальную частоту вращения –

открывается нагнетательная задвижка.

Во

избежание перегрузки двигателя необходимо

следить за показаниями амперметра.

После

запуска фиксируются в журнале данные

о показаниях КИП, температуры подшипников,

сальников, об уровне вибрации.

Производится

регулировка подачи масла в систему

охлаждения. Перепад температур масла

на подшипниках не должен превышать 15

градусов.

Обкатка

на линии рециркуляции производится до

окончания всех регулировок. Продолжительность

обкатки записывается в журнале и должна

желательно составлять 72 часа. После

обкатки проверяют центровку на «горячем»

насосе и проверяют ее с данными формуляра.

После этих мероприятий агрегат готовят

к длительной эксплуатации.

Остановка

насоса

-бывает

нормальная и аварийная.

Нормальная

остановка

производится для вывода насоса в резерв

для ремонта. Аварийная

остановка

нужна при поломке насоса или при

возникновении неисправностей в сети.

Производится кнопкой экстренного

останова на щите управления или при

срабатывании защитной автоматики. После

остановки необходимо убедить в отсутствии

обратного вращения и в полном закрытии

обратного клапана. Обратное вращение

говорит о неплотности обратного клапана.

При такой ситуации необходимо включить

пусковой маслонасос и закрыть напорную

задвижку. Работа насоса с неисправным

обратным клапаном запрещается. Насос

должен быть выведен в ремонт. Вентиль

рециркуляции закрывается при выводе

насоса из горячего резерва. Подача воды

на охлаждение заканчивается при полном

охлаждении насоса.

Аварийная

остановка производится в случае

возникновения угрозы выхода всего

агрегата из строя или в случае угрозы

жизни человека. По возможности запускается

резервный насос, затем отключается

аварийный.

После

аварийной остановки необходимо проверить

вручную ротор, определить и

устранить

причину остановки.

Эксплуатация

насосов ведется на основании инструкций,

разработанных на предприятии с учетом

требований заводских инструкций по

монтажу и эксплуатации.

Нельзя

допускать перегрузку насоса сверх

паспортных параметров. Категорически

запрещается пускать насос при закрытой

всасывающей задвижке.

При

наличии сетки на подводящем трубопроводе

необходимо следить за ее чистотой.

Особенно тщательно надо производить

подтяжку сальников.

В

процессе работы надо следить за состоянием

смазки подшипников. Температура не

должна превышать 50-60 градусов.

Состояние

работы насоса должно регулярно

фиксироваться в журнале.

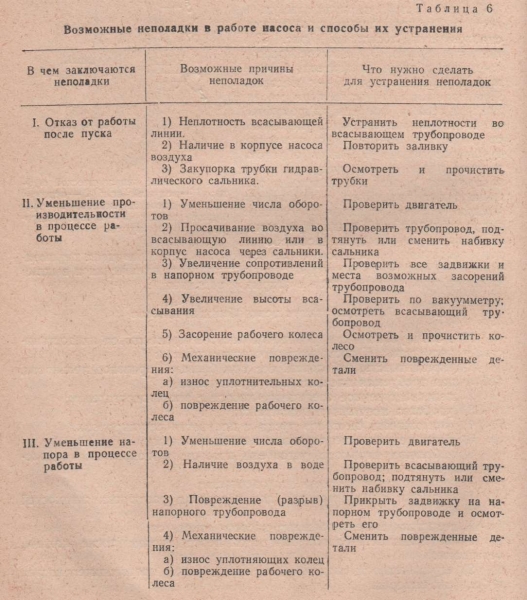

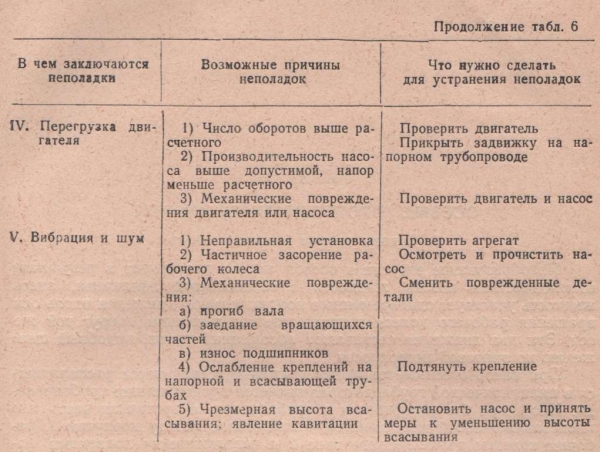

Возможные

неполадки в работе

1.Нарушение

соосности насоса и привода, насос не

пускается в работу. Причина

– засорение фильтра, попадание воздуха,

неисправность обратного клапана.

2.Насос

при открытой напорной задвижке не дает

нужных параметров. Причина

– засорение напорной магистрали, износ

рабочего колеса, падение напряжения в

двигателе.

3.Вибрации,

удары, шумы.

Причина

– засорение, неравномерный износ

лопастей, кавитация, слабое крепление

магистралей.

Нельзя

допускать длительной работы в кавитационном

режиме.

При

любых неполадках насос останавливается

для осмотра и устранения неполадок.

Правила

ТБ

Насос

обслуживает машинист, сдавший спец.

экзамен на право обслуживания насосов.

Без удостоверения о сдаче такого экзамена

к работе персонал не допускается.

Должен

обеспечен свободный доступ для осмотра

и обслуживания насоса. Движущиеся части

ограждаются защитными кожухами. Все

углубления в помещении, мостики, переходы

оборудуются перилами с высотой не менее

1 метра.

Перед

пуском машинист обязан убедиться в

исправности насоса

Не

допускается производить ремонтные

работы на работающем насосе.

Освещение

помещения должно быть достаточным для

безопасного обслуживания агрегата.

Должна быть предусмотрена электрозащита.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #